一种混凝土表面脱模剂及其制备方法及其应用方式与流程

1.本发明涉及混凝土脱模领域,具体涉及一种混凝土表面脱模剂及其制备方法及其应用方式。

背景技术:

2.在现有的混凝土浇筑施工中,经常需要在模具表面涂抹脱模剂来使后续混凝土能够顺利的与模具表面脱离。但是现有的脱模剂在脱模后存在一定的粘性,从而造成混凝土脱模后缺角,混凝土的成型质量受到影响;此外,现有市面上的脱模剂大多为油性脱模剂,混凝土在模具中其气泡受到脱模剂的阻挡难以排出,造成混凝土在脱模后其表面存在大量的蜂窝型孔洞,影响混凝土的成型质量,此时,需要大量的人工去对混凝土的表面进行二次加工,增加人工成本的同时也会造成环境的污染。

技术实现要素:

3.本发明所要解决的技术问题是:提供一种混凝土表面脱模剂,能够提高混凝土脱模时的成型质量。

4.本发明通过下述技术方案实现:

5.一种混凝土表面脱模剂,包括如下质量份数的原料:

6.精制矿物油70-80%,

7.椰油酸钠3-5%,

8.石油磺酸钠3-5%,

9.司盘7-8%,

10.吐温3-4%,

11.椰子油脂肪酸二乙醇酰胺4-6%,

12.去离子水3-4%。

13.其中所述精制矿物油指的是由石油所得精炼液态烃的混合物。

14.其中选用粘度较低的精制矿物油,其他原料可作为表面活性剂或乳化剂与其结合,提高其稳定性,从而不需要加入大量的水来提高其乳化程度,使其浓度更高,工人使用更方便并节约了运输的成本。

15.在具体使用阶段,本混凝土表面脱模剂能够均匀的附着在模具的表面,可以对混凝土在振捣过程中产生的气泡进行分散并使其溢出,由此减少脱模后混凝土表面由于气泡堆积所产生的蜂窝型孔洞;同时确保混凝土与模具的分离,使混凝土表面足够光滑且没有缺角,避免后续对混凝土表面的二次加工,减少人工成本的支出以及对环境的污染。

16.可选的,包括如下质量份数的原料:

17.精制矿物油73.5%,

18.椰油酸钠3.5%,

19.石油磺酸钠4%,

20.司盘8%,

21.吐温3%,

22.椰子油脂肪酸二乙醇酰胺5%,

23.去离子水3%。

24.可选的,所述精制矿物油为26#白油,其闪点为164-223℃,40℃下的运动粘度为 5.7-46mm2/s。

25.可选的,所述司盘为司盘80。

26.可选的,所述吐温为吐温80。

27.一种混凝土表面脱模剂的制备方法,用于制备上述方案中任一所述的一种混凝土表面脱模剂,包括以下步骤:

28.在35-45℃的恒定温度下,向搅拌箱中投入椰油酸钠、精制矿物油,启动搅拌,对搅拌箱中的溶液搅拌至均匀;

29.向搅拌箱中投入石油磺酸钠,对搅拌箱中的溶液搅拌至均匀;

30.向搅拌箱中投入司盘,对搅拌箱中的溶液搅拌至均匀;

31.向搅拌箱中依次投入吐温和椰子油脂肪酸二乙醇酰胺;

32.向搅拌箱中滴入去离子水,对搅拌箱中的溶液搅拌至均匀后,继续搅拌25-35分钟,获得所述混凝土表面脱模剂。

33.可选的,所述预设温度为40℃。

34.可选的,所述椰油酸钠的制备方法为:将椰子油酸和氢氧化钠在60-80℃的温度下进行皂化后获得,其中所述椰子油酸和氢氧化钠的摩尔比为1:1.05。

35.一种混凝土表面脱模剂的应用方式,对上述方案中任一所述的一种混凝土表面脱模剂进行稀释,获得稀释液;

36.将所述稀释液装入喷雾器中,通过喷雾器将所述稀释液喷洒在模具的表面。

37.可选的,在获得稀释液的过程中,混凝土表面脱模剂与水的质量比为1:5。

38.本发明具有如下的优点和有益效果:

39.本发明提供的一种混凝土表面脱模剂,由所述精制矿物油、椰油酸钠、石油磺酸钠、司盘、吐温、椰子油脂肪酸二乙醇酰胺以及去离子水作为原料混合而成,能够减少脱模后混凝土表面由于气泡堆积所产生的蜂窝型孔洞,同时确保混凝土与模具的分离,使混凝土表面足够光滑且没有缺角,避免后续对混凝土表面的二次加工,减少人工成本的支出以及对环境的污染。

具体实施方式

40.实施例1:

41.该混凝土表面脱模剂包括如下质量份数的原料:

42.精制矿物油73.5%,

43.椰油酸钠3.5%,

44.石油磺酸钠4%,

45.司盘8%,

46.吐温3%,

47.椰子油脂肪酸二乙醇酰胺5%,

48.去离子水3%。

49.其中,精制矿物油选用26#白油,其闪点为164-223℃,40℃下的运动粘度为5.7-46mm2/s。

50.制备方法如下:

51.s1:在40℃的恒定温度下,向搅拌箱中投入椰油酸钠、精制矿物油,启动搅拌,对搅拌箱中的溶液搅拌至均匀;

52.s2:向搅拌箱中投入石油磺酸钠,对搅拌箱中的溶液搅拌至均匀;

53.s3:向搅拌箱中投入司盘,对搅拌箱中的溶液搅拌至均匀;

54.s4:向搅拌箱中依次投入吐温和椰子油脂肪酸二乙醇酰胺;

55.s5:向搅拌箱中缓慢均匀滴入去离子水,对搅拌箱中的溶液搅拌至均匀后,继续搅拌30 分钟,获得实施例1中的混凝土表面脱模剂。

56.实施例2

57.该混凝土表面脱模剂包括如下质量份数的原料:

58.精制矿物油70%,

59.椰油酸钠3%,

60.石油磺酸钠5%,

61.司盘8%,

62.吐温4%,

63.椰子油脂肪酸二乙醇酰胺6%,

64.去离子水4%。

65.其中,精制矿物油选用26#白油,其闪点为164-223℃,40℃下的运动粘度为5.7-46mm2/s。

66.制备方法如下:

67.s1:在40℃的恒定温度下,向搅拌箱中投入椰油酸钠、精制矿物油,启动搅拌,对搅拌箱中的溶液搅拌至均匀;

68.s2:向搅拌箱中投入石油磺酸钠,对搅拌箱中的溶液搅拌至均匀;

69.s3:向搅拌箱中投入司盘,对搅拌箱中的溶液搅拌至均匀;

70.s4:向搅拌箱中依次投入吐温和椰子油脂肪酸二乙醇酰胺;

71.s5:向搅拌箱中缓慢均匀滴入去离子水,对搅拌箱中的溶液搅拌至均匀后,继续搅拌30 分钟,获得实施例2中的混凝土表面脱模剂。

72.实施例3

73.该混凝土表面脱模剂包括如下质量份数的原料:

74.精制矿物油77%,

75.椰油酸钠3%,

76.石油磺酸钠3%,

77.司盘7%,

78.吐温3%,

79.椰子油脂肪酸二乙醇酰胺4%,

46mm2/s。

114.制备方法如下:

115.s1:在20℃的恒定温度下,向搅拌箱中投入椰油酸钠、精制矿物油,启动搅拌,对搅拌箱中的溶液搅拌至均匀;

116.s2:向搅拌箱中投入石油磺酸钠,对搅拌箱中的溶液搅拌至均匀;

117.s3:向搅拌箱中投入司盘,对搅拌箱中的溶液搅拌至均匀;

118.s4:向搅拌箱中依次投入吐温和椰子油脂肪酸二乙醇酰胺;

119.s5:向搅拌箱中滴入去离子水,对搅拌箱中的溶液搅拌至均匀后,继续搅拌30分钟,获得对比例1中的产品。

120.对比例2

121.该混凝土表面脱模剂包括如下质量份数的原料:

122.精制矿物油65.5%,

123.椰油酸钠8%,

124.石油磺酸钠4%,

125.司盘8%,

126.吐温3%,

127.椰子油脂肪酸二乙醇酰胺5%,

128.去离子水3%。

129.其中,精制矿物油选用26#白油,其闪点为164-223℃,40℃下的运动粘度为5.7-46mm2/s。

130.制备方法如下:

131.s1:在40℃的恒定温度下,向搅拌箱中投入椰油酸钠、精制矿物油,启动搅拌,对搅拌箱中的溶液搅拌至均匀;

132.s2:向搅拌箱中投入石油磺酸钠,对搅拌箱中的溶液搅拌至均匀;

133.s3:向搅拌箱中投入司盘,对搅拌箱中的溶液搅拌至均匀;

134.s4:向搅拌箱中依次投入吐温和椰子油脂肪酸二乙醇酰胺;

135.s5:向搅拌箱中缓慢均匀滴入去离子水,对搅拌箱中的溶液搅拌至均匀后,继续搅拌30 分钟,获得对比例2中的混凝土表面脱模剂。

136.对比例3

137.该混凝土表面脱模剂包括如下质量份数的原料:

138.精制矿物油71%,

139.椰油酸钠3%,

140.石油磺酸钠4%,

141.司盘8%,

142.吐温3%,

143.椰子油脂肪酸二乙醇酰胺8%,

144.去离子水3%。

145.其中,精制矿物油选用26#白油,其闪点为164-223℃,40℃下的运动粘度为5.7-46mm2/s。

146.制备方法如下:

147.s1:在40℃的恒定温度下,向搅拌箱中投入椰油酸钠、精制矿物油,启动搅拌,对搅拌箱中的溶液搅拌至均匀;

148.s2:向搅拌箱中投入石油磺酸钠,对搅拌箱中的溶液搅拌至均匀;

149.s3:向搅拌箱中投入司盘,对搅拌箱中的溶液搅拌至均匀;

150.s4:向搅拌箱中依次投入吐温和椰子油脂肪酸二乙醇酰胺;

151.s5:向搅拌箱中缓慢均匀滴入去离子水,对搅拌箱中的溶液搅拌至均匀后,继续搅拌30 分钟,获得对比例3中的混凝土表面脱模剂。

152.其中,将实施例1中的混凝土表面脱模剂与市售油性脱模剂(其型号为油脂型ap 2)以及市售水性脱模剂(其型号为hd-6a水性脱模剂)进行实验对比,实验对比结果如表1所示:

153.表1

[0154] 实施例1市售油性脱模剂市售水性脱模剂外观棕黄色透明液体棕黑色液体乳白色膏状稀释比例(脱模剂:水)1:5不溶于水1:3脱模难易容易容易容易清模难易容易容易较难表面气泡无较多较少表面光滑性光滑光滑较滑混凝土强度增强增强稍降稀释后24小时无分层/分层

[0155]

由此,可以通过表1明显的看出,相对现有市售油性脱模剂以及市售水性脱模剂,本实施例1中的混凝土表面脱模剂更易进行清模,且脱模后的混凝土表面无气泡且光滑。即,本实施例1中的混凝土表面脱模剂能够很容易的实现混凝土脱模,且脱模后的混凝土表面光滑无缺口,且无因气泡堆积产生的的蜂窝型孔洞,此时混凝土成型效果极佳,避免了后续对混凝土表面的二次加工,减少人工成本的支出以及对环境的污染。

[0156]

此外,相对于现有的市售水性脱模剂,本实施例1中的混凝土表面脱模剂浓缩强度更强,工人能够在施工现场通过兑水调制出更多的稀释液来用于进行脱模,便于工人现场的施工且降低所需的运输成本。同时,本实施例1中的混凝土表面脱模剂能够在稀释24小时后仍不产生分层的现象,因此本混凝土表面脱模剂在稀释后的使用寿命明显高于市售水性脱模剂。

[0157]

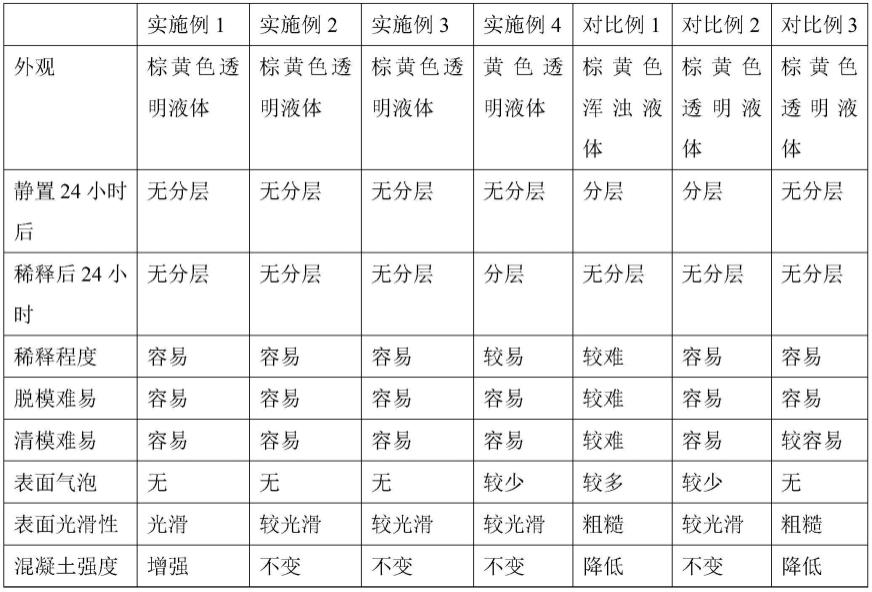

此外,将实施例1~4中的混凝土表面脱模剂与对比例1~3中的产品进行实验对比,实验对比结果如表2所示:

[0158]

表2

[0159][0160]

由此可以看出,实施例1~4相对对比例1~3具有更加的脱模效果,其中实施例1中的混凝土表面脱模剂所展现出的脱模效果最佳,而实施例2~4中的混凝土表面脱模剂所展现出的脱模效果稍弱,但相对现有市售油性脱模剂以及市售水性脱模剂仍然具有更优的脱模效果。

[0161]

其中,通过实施例4与实施例1的对比,可以看出,实施例1在稀释24小时后无分层,且表面气泡以及表面光滑性明显优于实施例4,而实施例1与实施例4的区别在于,实施例1 中的精制矿物油选用26#白油,而实施例4中的精制矿物油选用150sn基础油,由此可以看出,在本混凝土表面脱模剂中,26#白油所起到的效果更优。

[0162]

其中,通过对比例1与实施例1的对比可以明显看出,在制备过程中如果恒定温度较低,会严重影响混凝土表面脱模剂的脱模效果,而温度的降低主要是会造成搅拌箱中的溶液在搅拌过程中不够均匀,由此可以看出,在本混凝土表面脱模剂中,将各原料搅拌均匀是确保脱膜效果的一个关键点,因此,在混凝土表面脱模剂的制备方法中,要求搅拌均匀后再加入其它的原料。

[0163]

其中,通过对比例2、对比例3与实施例1的对比可以明显看出,当精制矿物油过少而其他原料过多时,所述混凝土表面脱模剂的脱膜效果会相应的减弱,同时其静置时也有可能发生分层,影响其使用。因此,在本混凝土表面脱模剂中,对于各原料的质量的要求是相对严格的。

[0164]

其中,针对上述实施例中任一所述的一种混凝土表面脱模剂的应用方式,可以为,按照质量比1:5的比值与水进行混合并搅拌稀释后,能够形成低粘度的稀释液(其中实施例1~3 中稀释液为乳白色液体),此时可以将该稀释液装入喷雾器中,能够通过喷雾的方式喷洒在模具的表面,使得稀释液能够更加均匀的分布在模具表面,从而进一步提高脱模效果。

[0165]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步

详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1