一种从宽馏分汽油中收回芳烃的方法与流程

本发明涉及一种利用溶剂从轻芳烃含量较低的宽馏分汽油中回收芳烃的方法。具体地说,是一种通过液液抽提、抽提蒸馏以及芳烃精馏组合单元技术回收芳烃的方法。

背景技术:

1、本发明中所述的宽馏分汽油是指馏程在60~180℃的汽油馏分,当然也可以是初馏点更低或更高,干点更低或更高的汽油馏分。馏程为60~180℃的汽油中包含苯-甲苯-二甲苯(btx)、c9芳烃和部分c10芳烃,其中c9 芳烃和部分c10芳烃主要为烷基苯类。众所周知,btx是最重要的基本有机化工原料之一,需求量大、应用面广;主要是烷基苯的c9芳烃和c10芳烃可通过歧化和烷基转移较容易的转化为btx,适合最大化增产btx,因此馏程为60~180℃的汽油馏分更具有分离芳烃的产业价值。

2、从宽馏分汽油中回收芳烃的主要方法有液液抽提法和抽提蒸馏法。其中,液液抽提法是利用溶剂对烃类各组分溶解度的不同将芳烃与非芳烃分离的方法,抽提蒸馏法是利用溶剂对烃类各组分相对挥发度影响不同分离芳烃的方法。两者所用的选择性溶剂大致有甘醇类、环丁砜、n-甲酰基吗啉等。目前,在工业上,这两种抽提工艺主要应用于重整汽油、蒸汽裂解加氢汽油、煤焦油原料,主要的溶剂为环丁砜。

3、随着汽油标准和环保意识的不断提高以及油转化进程不断加快,从催化裂化、加氢裂化等二次加工汽油中回收芳烃产品的技术需求日益增大。这些二次加工汽油组成及性质与采用的加工工艺和原油性质密切相关,各装置的差异也较大。其中,有一大类汽油的芳烃含量适中,轻芳烃少,重芳烃较多。在处理这类原料时,现有的环丁砜液液抽提工艺存在以下一些问题:1)采用传统的环丁砜液液抽提工艺,虽然大部分的非芳烃从液液抽提塔塔顶被分离,但仍有一部分与芳烃性质接近难以靠液液抽提分离的非芳烃会残留在液液抽提塔底的富溶剂中;2)采用传统的抽提蒸馏工艺,由于原料的馏分宽,轻芳烃苯、甲苯含量较低,非芳烃分布广,导致抽提蒸馏塔底的操作温度要高于180℃才能将原料中所有的非芳烃蒸出;但是180℃以上的塔釜温度会造成环丁砜加速分解,溶剂损失增大,装置无法长周期运行;另外,原料的非芳烃分布广,抽提蒸馏的分离难度也会增大,从而造成回收的混合芳烃纯度下降,最终影响芳烃产品特别是甲苯产品纯度无法达到国标优级品纯度≥99.9%的要求;3)环丁砜溶剂对c9+芳烃的溶解度较低,采用现有的液液抽提工艺始终存在c9+芳烃收率低、纯度低的难题。

4、目前,针对轻芳烃含量低的宽馏分汽油回收芳烃的工艺专利较少。

5、专利cn1209327c公开了一种利用萃取和萃取精馏回收芳烃的方法,该方法主要用于从高芳烃含量的烃类混合物中回收苯、甲苯和c8芳烃。具体做法是将烃类混合物先进行预分馏,得到苯馏分、甲苯馏分和c8芳烃馏分,将甲苯馏分送入液液抽提塔进行萃取,将苯馏分送入抽提蒸馏塔进行萃取蒸馏。该方法不但先要通过预分馏切出苯馏分、甲苯馏分,而且从回收塔得到的依然是混合芳烃,还需要再次精馏才能得到苯、甲苯等产品,能耗高,无实际应用价值。另外,该专利更适合芳烃含量特别是苯含量较高的原料,其权利要求2中明确苯馏分中苯含量>50%,对于苯含量不足7%的原料不适用。

6、专利cn100355866c公开了一种分离芳烃与非芳烃的方法,通过平行的抽提蒸馏和液液抽提混合操作系统来实现分离。该方法将原料分为两股同时送入抽提蒸馏塔和液液抽提塔进行分离,适用于液液抽提装置的改扩建。但是当原料馏分比较宽时,比如c6~c9馏分时,抽提蒸馏塔就无法满足分离要求,会导致甲苯产品、c8芳烃产品质量不合格。

7、专利cn105308155a公开了一种从萃取溶剂中处理重质烃的方法,将独立完整的液液抽提工艺与完整的抽提蒸馏工艺交叉连接,实现了对宽馏分原料的处理。该方法将抽提蒸馏工艺回收塔得到的贫溶剂部分送入液液抽提工艺,利用反萃取的方法实现溶剂的净化,从而保证抽提蒸馏工艺的正常运行。但是此工艺流程过于复杂,仍不能解决处理宽馏分汽油遇到的问题。

8、专利cn108690658a公开了一种回收低芳烃含量油中芳烃的方法,包括预分馏、萃取、反萃取、蒸馏、水洗等步骤。该方法适用于芳烃含量为5~10%的原料,预分馏塔得到苯前馏分和苯馏分,苯馏分去萃取塔分离出非芳烃,得到富溶剂。苯前馏分作为富溶剂的反萃取剂,通过反萃实现芳烃与溶剂分离,然后通过蒸馏得到芳烃与苯前馏分。该方法的芳烃产品纯度较低,增置了预分馏塔,能耗也较高。

9、专利us3361664公开了利用环丁砜溶剂抽提分离芳烃与非芳烃的方法。该方法针对轻芳烃含量较低的宽馏分原料,采用抽提蒸馏塔负压或加入汽提水的操作来解决塔釜温度过高的问题。但该方法负压和加入汽提水均会降低抽提蒸馏塔的分离效率,尤其是加入汽提水容易在塔板上形成气-液-液三相区,严重影响抽提蒸馏塔的分离效果。该方法不能获得高纯度、高收率的甲苯产品,也不能解决c9+芳烃收率低的问题。

10、专利us3844902公开了一种液液抽提-抽提蒸馏组合工艺。该方法将独立完整的液液抽提工艺与抽提蒸馏工艺交叉连接,原料先进入抽提蒸馏塔,塔底的富溶剂去溶剂回收塔,从抽提蒸馏塔塔顶得到物料去液液抽提部分处理。,液液抽提部分包括液液抽提塔、抽提蒸馏塔、溶剂回收塔等。该专利所涉及工艺流程复杂,能耗高,无实施可行性。

11、专利us4428829公开了一种从汽油馏分中回收芳烃的方法,该方法在抽提工艺前设置了预分馏塔,抽提工艺设置两台抽提塔分别处理轻重馏分。该方法工艺流程过于复杂,能耗高,无实施可行性。

技术实现思路

1、针对现有技术的不足,本发明目的在于提供一种利用溶剂从轻芳烃含量较低的宽馏分汽油中回收芳烃的方法。该方法特别适合处理催化裂化、加氢裂化汽油等。

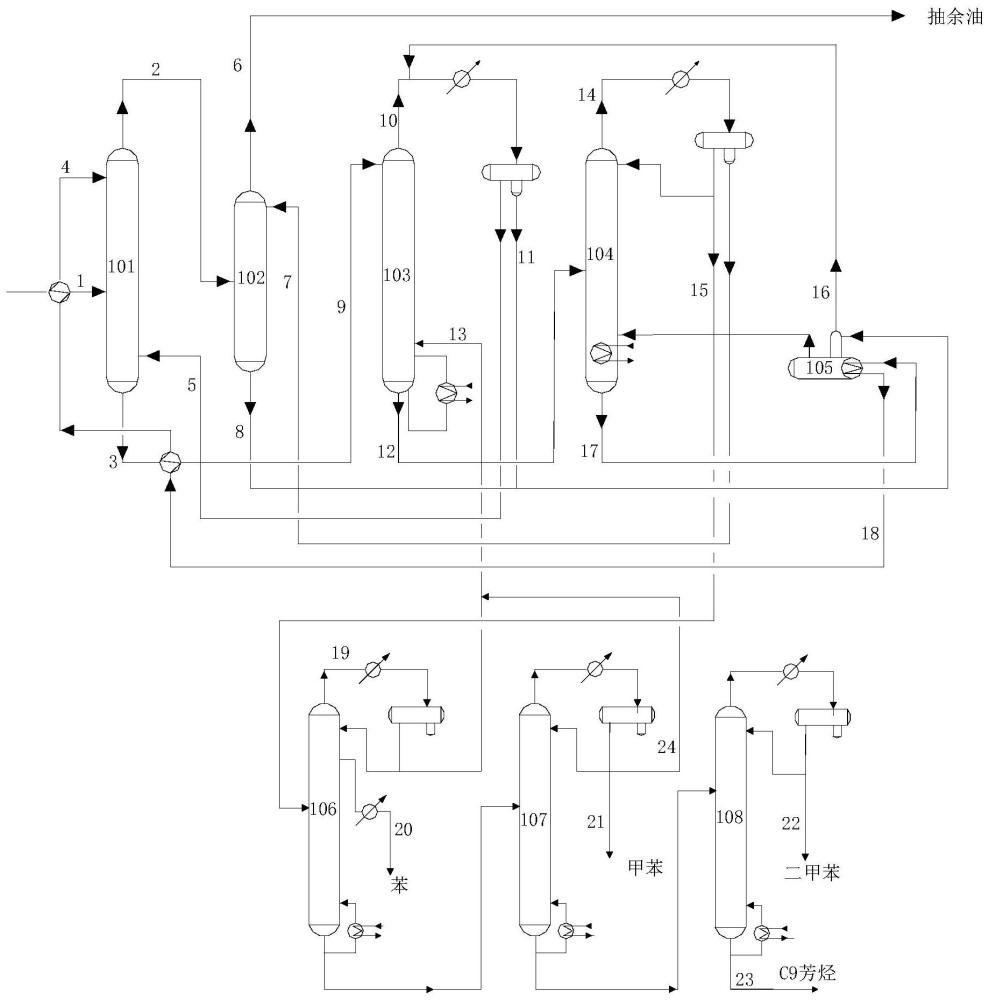

2、为实现本发明的目的,一种从轻芳烃含量较低的宽馏分汽油中回收芳烃的方法,其特征在于,包括如下步骤:

3、(1)宽馏分汽油原料从中下部进入液液抽提塔,溶剂从上部进入液液抽提塔,两者逆流接触,塔顶得到非芳烃抽余油,塔底得到第一富溶剂;

4、(2)第一富溶剂进入抽提蒸馏塔上部,塔底得到第二富溶剂;

5、(3)第二富溶剂进入溶剂回收塔,塔顶得到混合芳烃,塔底得到贫溶剂;

6、(4)混合芳烃进入芳烃精馏部分,经过苯塔、甲苯塔、二甲苯塔分别得到苯、甲苯、二甲苯产品以及c9+芳烃。

技术特征:

1.一种从轻芳烃含量较低的宽馏分汽油中回收芳烃的方法,其特征在于,包括如下步骤:

2.如权利要求1所述的方法,其特征在于,苯塔侧线采出苯产品,塔顶得到的苯作为汽提苯,返回抽提蒸馏塔作为提纯及汽提介质。

3.如权利要求1所述的方法,其特征在于,甲苯塔塔顶得到的甲苯一部分作为汽提甲苯,返回抽提蒸馏塔作为提纯及汽提介质。

4.如权利要求1至3任一项所述的方法,其特征在于,液液抽提塔顶得到的非芳烃抽余油进入水洗塔,去除溶剂后作为非芳烃抽余油送出装置,洗后水进入水汽提塔。

5.如权利要求1至4任一项所述的方法,其特征在于,抽提蒸馏塔顶得到含轻芳烃的汽油馏分作为液液抽提塔的返洗液送入液液抽提塔。

6.如权利要求1至5任一项所述的方法,其特征在于,所述溶剂包括主溶剂环丁砜。

7.如权利要求6所述的方法,其特征在于,所述溶剂还包括助溶剂,选自1,3-二甲基-2-咪唑啉酮、甲基环丁砜、二甲基环丁砜和多乙二醇醚类中的一种或多种。

8.如权利要求7所述的方法,其特征在于,多乙二醇醚类选自三乙二醇单甲醚、四乙二醇甲醚、四乙二醇单甲醚、五乙二醇甲醚、五乙二醇单甲醚中的一种或多种。

9.如权利要求6所述的方法,其特征在于,溶剂中的主溶剂浓度为70~100wt%。

10.如权利要求1至9任一项所述的方法,其特征在于,所述溶剂含有0.5~3.0wt%的水和/或0~2.0wt%的c9+烃类。

11.如权利要求1至10任一项所述的方法,其特征在于,液液抽提塔塔顶压力为0.3~1.2mpag,塔底温度为60~180℃,溶剂与宽馏分汽油原料的质量比为1~6:1。

12.如权利要求4所述的方法,其特征在于,进入水洗塔的水洗水与抽余油质量比为0.1~0.5:1。

13.如权利要求1至12任一项所述的方法,其特征在于,抽提蒸馏塔理论板数为10~30,塔顶压力-0.05~0.15mpag,塔底温度为150~180℃。

14.如权利要求1至13任一项所述的方法,其特征在于,溶剂回收塔理论板数为12~30,回流比为0.3~1.0,塔顶绝对压力为10~80kpa,塔底温度为160~180℃。

15.如权利要求2所述的方法,其特征在于,汽提苯与宽馏分汽油原料的质量比0.01~0.3:1。

16.如权利要求3所述的方法,其特征在于,汽提甲苯与宽馏分汽油原料的质量比0.01~0.25:1。

17.如权利要求1至16任一项所述的方法,其特征在于,宽馏分汽油原料为干点在180℃以内的汽油馏分,其中苯含量为0.2~7wt%,总芳烃含量大于30wt%。

技术总结

一种从宽馏分汽油中回收芳烃的方法,主要用于馏程干点在180℃以内、苯或甲苯等轻芳烃含量低的宽馏分汽油。具体方法包括将汽油与溶剂在液液抽提塔内接触进行逆流萃取,液液抽提塔塔底得到的第一富溶剂送入抽提蒸馏塔,抽提蒸馏塔塔顶分离出含轻芳烃的汽油馏分返回液液抽提塔,抽提蒸馏塔塔底得到的第二富溶剂经溶剂回收塔得到混合芳烃和贫溶剂,贫溶剂循环使用。液液抽提塔塔顶得到的抽余油经水洗去除溶剂后作为非芳烃抽余油送出装置,溶剂回收塔塔顶得到的混合芳烃送入芳烃精制单元依次通过苯塔、甲苯塔、二甲苯塔,得到苯(B)、甲苯(T)、C8芳烃(X)和C9+芳烃。

技术研发人员:赵明,高思亮,田龙胜,唐文成,郄思远,庞伟伟

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!