一种紧固件的制造方法与流程

本发明涉及紧固件制造,具体涉及一种紧固件的制造方法。

背景技术:

1、紧固件是作紧固连接用且应用极为广泛的一类基础机械零件。紧固件是适用范围极为广泛的一种产品。紧固件的生产工艺过程为:铸造—镦锻—滚丝—调质处理—表面处理。

2、就现有技术而言,多采用不锈钢作为毛坯料,在对毛坯料进行下料、精加工以及对成型棒料进行滚丝时,由于不锈钢的硬度较高,容易使得紧固件内部产生加工应力,随着加工的进行,容易因应力集中引起紧固件内部产生微裂纹等缺陷,且由于下料、精加工和滚丝时,施加的作用力较大,使得加工刀具和滚丝刀等容易磨损,严重影响加工设备的使用寿命。

3、

技术实现思路

1、有鉴于此,本发明提供一种紧固件的制造方法,以解决现有技术的紧固件在加工制造工艺中容易产生缺陷的问题。

2、为了实现上述目的,本发明采用以下技术方案:

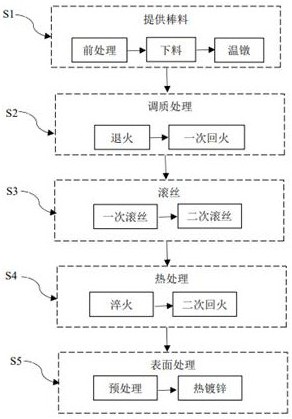

3、根据本发明实施例的紧固件的制造方法,包括如下步骤:

4、s1,提供棒料:对毛坯料依次进行前处理、下料、温镦得到棒料;

5、s2,调质处理:在保护气氛下,对步骤s1中的棒料进行退火、一次回火处理;

6、s3,滚丝:将步骤s2中的棒料进行精加工至所需尺寸后,送入滚丝机中依次进行一次滚丝、二次滚丝得到紧固件;

7、s4,热处理:对步骤s3中的紧固件进行淬火和二次回火处理;

8、s5,表面处理:将步骤s4中的紧固件置于热镀锌设备中得到合金层厚度为35μm~40μm的紧固件。

9、优选的,所述步骤s1中的前处理方法为:以10℃/min的加热速度将所述毛坯料加热至530~550℃,保温30min后冷却至室温。

10、优选的,所述步骤s1中,用于温镦的温镦机的工作温度为450~600℃,冲压速度为4~5mm/s。

11、优选的,所述步骤s2包括:

12、s21,在保护气氛下,以15℃/min的加热速度将所述棒料加热至850~910℃,保温30min后冷却至室温进行退火处理;

13、s22,在保护气氛下,以15℃/min的加热速度将所述退火处理后的棒料加热至530~550℃,保温120min后随炉冷至室温进行一次回火处理。

14、优选的,所述保护气氛为丙酮、甲醇和氮气的混合气体,所述丙酮、甲醇、氮气的分子摩尔数比为3:3:4。

15、优选的,所述步骤s3中,用于一次滚丝的滚丝机的滚丝压力为8~10kn,滚压圆周速度为5m/min,用于二次滚丝的滚丝机的滚丝压力为25~30kn,滚压圆周速度为20~25m/min。

16、优选的,所述步骤s4包括:

17、s41,以25℃/min的升温速度将所述紧固件升至900~930℃,保持30min,再以25℃/min的升温速度将所述紧固件升至1100~1150℃保温3h;

18、s42,将步骤s41中的所述紧固件淬入水浴中冷却至350~400℃;

19、s43,将步骤s42中的所述紧固件淬入油浴中冷却至室温;

20、s44,以25℃/min的升温速度将所述步骤s43中的紧固件升温至550~600℃保持5h后,随炉冷至室温进行二次回火处理。

21、优选的,所述步骤s5包括:

22、s51,将所述步骤s4中的紧固件经过预处理后,置于所述热镀锌设备的热镀篮内,启动所述热镀锌设备上的第一驱动部使所述热镀篮摆动,以使其上的紧固件落入热镀篮的限位槽内;

23、s52,使用机械手抓取所述热镀篮的钩部使所述紧固件完全浸入所述电热陶瓷锌锅的熔融液中,且所述钩部限位设置在所述电热陶瓷锌锅上方的固定环上,所述固定环通过第二驱动部带动所述电热陶瓷锌锅转动及上下移动,所述固定环转动的同时,所述电热陶瓷锌锅上方的第三驱动部通过所述钩部带动所述热镀篮自转,且所述热镀篮的自转方向与所述固定环的转动方向相反。

24、优选的,所述步骤s51中的预处理步骤包括:

25、s511,使用浓度为6mol/l的醋酸溶液对所述步骤s4中的紧固件酸洗10~12min;

26、s512,使用浓度为2.5mol/l的氯化锌溶液对所述步骤s511中的紧固件水洗15~20min;

27、s513,使用助镀液喷涂所述步骤s512中的紧固件,其中,所述助镀液含40~60wt%的氯化锌,40~60wt%氯化铵;

28、s514,将所述步骤s513中的紧固件置于200~300℃的干燥箱中作用20~25min。

29、优选的,所述电热陶瓷锌锅的熔融液温度为540℃~560℃,作用时间为15~25s。

30、本发明的上述技术方案至少具有如下有益效果之一:

31、1、根据本发明实施例的紧固件的制造方法,在对毛坯料进行切削下料、精加工和滚丝前,通过对毛坯料进行前处理以便于对毛坯料进行切削下料和精加工,提高其加工性能;通过对棒材进行调质处理,提高棒材的塑性以便于对棒材进行滚丝,从而可以减少因加工和滚丝对紧固件产生的机械应力,提高紧固件的机械性能,并且可以降低滚丝压力,避免因滚丝压力过大而影响紧固件芯部的机械强度,提高了紧固件的抗剪强度,延长了紧固件的使用寿命。

32、2、根据本发明实施例的紧固件的制造方法,使用热镀锌法对紧固件进行表面处理,并且对现有的热镀锌设备进行改进,从而在较短的镀锌时间内可以获得厚度适宜的、可以满足紧固件的装配精度要求的合金镀层,且由于合金镀层与基体的附着力大,合金镀层的硬度高,可以提高紧固件的耐蚀性能。

33、

技术特征:

1.一种紧固件的制造方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的紧固件的制造方法,其特征在于,所述步骤s1中的前处理方法为:以10℃/min的加热速度将所述毛坯料加热至530~550℃,保温30min后冷却至室温。

3.根据权利要求1所述的紧固件的制造方法,其特征在于,所述步骤s1中,用于温镦的温镦机的工作温度为450~600℃,冲压速度为4~5mm/s。

4.根据权利要求1所述的紧固件的制造方法,其特征在于,所述步骤s2包括:

5.根据权利要求4所述的紧固件的制造方法,其特征在于,所述保护气氛为丙酮、甲醇和氮气的混合气体,所述丙酮、甲醇、氮气的分子摩尔数比为3:3:4。

6.根据权利要求1所述的紧固件的制造方法,其特征在于,所述步骤s3中,用于一次滚丝的滚丝机的滚丝压力为8~10kn,滚压圆周速度为5m/min,用于二次滚丝的滚丝机的滚丝压力为25~30kn,滚压圆周速度为20~25m/min。

7.根据权利要求1所述的紧固件的制造方法,其特征在于,所述步骤s4包括:

8.根据权利要求1所述的紧固件的制造方法,其特征在于,所述步骤s5包括:

9.根据权利要求8所述的紧固件的制造方法,其特征在于,所述步骤s51中的预处理步骤包括:

10.根据权利要求8所述的紧固件的制造方法,其特征在于,所述电热陶瓷锌锅的熔融液温度为540℃~560℃,作用时间为15~25s。

技术总结

本发明提供一种紧固件的制造方法,包括如下步骤:S1,提供棒料:对毛坯料依次进行前处理、下料、温镦得到棒料;S2,调质处理:在保护气氛下,将步骤S1中的棒料进行退火、一次回火处理;S3,滚丝:将步骤S2中的棒料进行精加工至所需尺寸后,送入滚丝机中依次进行一次滚丝、二次滚丝得到紧固件;S4,热处理:对步骤S3中的紧固件进行淬火和二次回火处理;S5,表面处理:将步骤S4中的紧固件置于热镀锌设备中得到合金层厚度为35μm~40μm的紧固件。本发明实施例的紧固件的制造方法提高了紧固件的抗剪强度,延长了紧固件的使用寿命。

技术研发人员:沈冬华

受保护的技术使用者:无锡市标准件厂有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!