取向性电磁钢板的制造方法与流程

本发明涉及晶粒以米勒指数计{110}在板面高度集中且<001>在轧制方向高度集中的所谓的取向性电磁钢板的制造方法。

背景技术:

1、取向性电磁钢板是通过利用二次再结晶,使晶粒高度集中于{110}<001>位向(以下称为“goss位向”),从而赋予低铁损且高磁通密度等优异的磁特性的软磁性材料,因此主要作为变压器等电气设备的铁芯材料使用。应予说明,作为表示取向性电磁钢板的磁特性的指标,一般使用磁场强度为800(a/m)下的磁通密度b8(t)和在励磁频率为50(hz)的交流磁场下磁化至1.7(t)时的每1kg钢板的铁损w17/50(w/kg)。

2、作为上述取向性电磁钢板的制造方法,一般使用通过使被称为抑制剂的细微析出物在最终退火中析出而对晶界赋予迁移率差来仅使goss位向晶粒优先生长的方法。例如,在专利文献1中公开了利用aln、mns作为抑制剂的方法,在专利文献2中公开了利用mns、mnse作为抑制剂的方法,均在工业上实用化。

3、对于这些使用抑制剂的方法,理想的是抑制剂均匀地细微分散的状态,因此,需要在进行热轧前将作为坯材的钢坯加热至1300℃以上的高温。因此,上述使用抑制剂的方法存在因高温加热而氧化皮损失增大、合格率降低或热能成本、设备成本增加或设备维护变得繁琐等问题。因此,不能充分满足降低制造成本的要求。

4、另一方面,作为解决上述问题的技术,也提出了不使用抑制剂的制造方法(无抑制剂法)。例如,在专利文献3等中提出了使用不含有抑制剂形成成分的高纯度化的钢坯材的技术。该技术是通过尽可能地排除像抑制剂成分那样的杂质使一次再结晶时的晶界所具有的晶界能的晶界取向差角度依赖性显著化、不使用抑制剂地使goss位向晶粒优先地二次再结晶的技术。应予说明,上述效果被称为“织构抑制效果”。该方法由于不需要高温坯材加热,所以与利用抑制剂的方法相比,在制造方面具有许多优点。

5、另外,作为通过控制一次再结晶集合组织来提高磁通密度的方法,在专利文献4中公开了如下技术:通过控制从最终冷轧前的退火后的钢卷卷绕到冷轧开始之间的钢板的温度历程,从而试图防止钢板边缘部的裂纹且提高磁特性。

6、现有技术文献

7、专利文献

8、专利文献1:日本特公昭40-015644号公报

9、专利文献2:日本特公昭51-013469号公报

10、专利文献3:日本特开2000-129356号公报

11、专利文献4:特开2003-253335号公报

技术实现思路

1、然而,在上述专利文献3等所公开的使用不含有抑制剂形成成分的坯材的技术中,虽然不需要高温坯材加热,能够以低成本制造取向性电磁钢板,但是由于不含有抑制剂形成成分,所以正常晶粒生长(一次再结晶晶粒生长)的抑制力不足,二次再结晶时生长的goss晶粒的取向集中度低,与抑制剂使用材料相比,产品的磁通密度有变差的倾向。因此,为了制造磁通密度高的产品,重要的是严格控制二次再结晶前的一次再结晶晶粒的集合组织。另外,即使在上述技术中应用专利文献4的技术,产品板的磁通密度的改善也不充分。

2、本发明是鉴于现有技术所存在的上述问题而完成的,其目的在于提出使用不含有抑制剂形成成分的钢坯材来价格低廉且稳定地制造具有高磁通密度的取向性电磁钢板的方法。

3、发明人等对解决上述问题的方法反复进行了深入研究。其结果发现,在制成最终板厚的冷轧(最终冷轧)之前实施的退火工序中,均热处理后进行骤冷,然后实施保持为低温的低温热处理,或者进一步在上述低温热处理之前或中途对钢板赋予应变以及适当管理从上述低温热处理完成后到开始最终冷轧之间的时间,由此能够比以往提高产品板的磁通密度,从而开发了本发明。

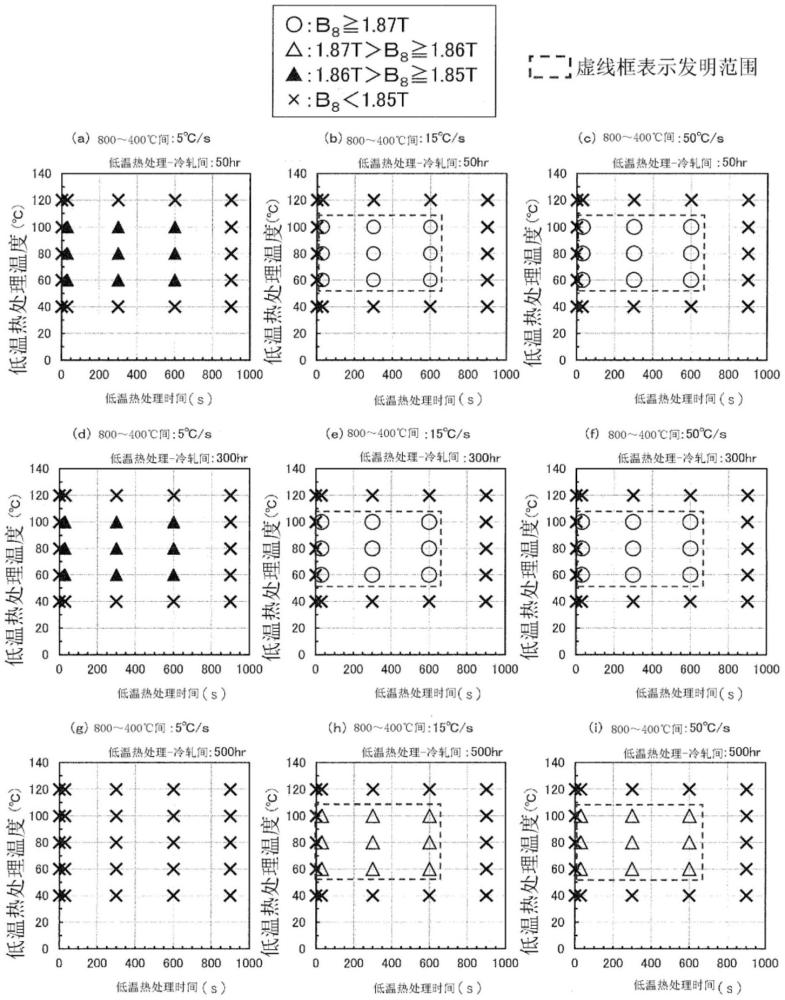

4、基于上述见解的本发明提出一种取向性电磁钢板的制造方法,其包括如下工序:将具有含有c:0.02~0.10质量%、si:2.5~5.5质量%、mn:0.01~0.30质量%、进一步含有sol.al:0质量%以上且小于0.010质量%、n:0质量%以上且小于0.006质量%、合计0质量%以上且小于0.010质量%的s和se中的至少1种、剩余部分由fe和不可避免的杂质构成的成分组成的钢坯加热至1300℃以下的温度后,进行热轧,进行热轧板退火后或在不进行热轧板退火的情况下进行1次冷轧或夹着中间退火的2次以上的冷轧而制成最终板厚的冷轧板,进行兼作脱碳退火的一次再结晶退火,涂布退火分离剂,实施最终退火,上述取向性电磁钢板的制造方法的特征在于,在制成上述最终板厚的冷轧之前的退火工序中,在均热处理后,从800℃到400℃以平均冷却速度15℃/s以上进行冷却,然后实施在60~100℃间的温度保持30~600s间的低温热处理。

5、本发明的上述取向性电磁钢板的制造方法的特征在于,在制成上述最终板厚的冷轧之前的退火工序中,在均热处理后,在从800℃到400℃以平均冷却速度15℃/s以上进行冷却后且实施在60~100℃间的温度保持30~600s间的低温热处理前,或者在60~100℃间的温度维持30~600s间的低温热处理的中途,对钢板赋予应变。

6、另外,本发明的上述取向性电磁钢板的制造方法的特征在于,对上述钢板赋予应变的方法为通过以90°以上的角度卷绕于辊来进行至少1次以上的弯曲加工的方法、以及进行小压下量轧制的方法中的至少一种。

7、另外,本发明的上述取向性电磁钢板的制造方法的特征在于,在完成上述低温热处理后,在300hr以内开始最终冷轧。

8、另外,本发明的上述取向性电磁钢板的制造方法的特征在于,具有满足下述条件的工序:

9、·热轧工序,对钢坯进行加热,在900~1200℃的温度区域进行1道次以上的粗轧后,在700~1000℃的温度区域进行2道次以上的精轧而制成热轧板,然后在400~750℃的卷绕温度下卷绕成钢卷;

10、·热轧板退火工序,在进行热轧板退火的情况下,在800~1250℃的温度区域保持5s以上后,从800℃到400℃以5~100℃/s进行冷却;

11、·中间退火工序,在进行中间退火的情况下,在800~1250℃的温度区域保持5s以上后,从800℃到400℃以5~100℃/s进行冷却;

12、·冷轧工序,使最终冷轧的总压下率为80~92%的范围;

13、·兼作脱碳退火的一次再结晶退火工序,在包含h2和n2且露点为20~80℃的湿润气氛下,在750~950℃的温度区域保持10s以上;

14、·退火分离剂涂布工序,在钢板表面涂布每一面2.5g/m2以上的以mgo为主要成分的退火分离剂;

15、·最终退火工序,包括在1050~1300℃的温度至少保持3hr以上的纯化处理,使800℃以上的温度区域的一部分气氛为含h2气氛。

16、另外,本发明的上述取向性电磁钢板的制造方法中使用的上述钢坯的特征在于,除了上述成分组成之外,进一步含有选自ni:0~1.00质量%、sb:0~0.50质量%、sn:0~0.50质量%、cu:0~0.50质量%、cr:0~0.50质量%、p:0~0.50质量%、mo:0~0.50质量%、nb:0~0.020质量%、v:0~0.010质量%、b:0~0.0025质量%、bi:0~0.50质量%和zr:0~0.10质量%中的至少1种。

17、另外,本发明的上述取向性电磁钢板的制造方法中使用的上述钢坯的特征在于,除了上述成分组成之外,进一步含有选自co:0~0.0500质量%和pb:0~0.0100质量%中的至少1种。

18、另外,本发明的上述取向性电磁钢板的制造方法中使用的上述钢坯的特征在于,除了上述成分组成之外,进一步含有选自as:0~0.0200质量%、zn:0~0.0200质量%、w:0~0.0100质量%、ge:0~0.0050质量%和ga:0~0.0050质量%中的至少1种。

19、根据本发明的取向性电磁钢板的制造方法,能够价格低廉且稳定地制造具有高磁通密度的取向性电磁钢板。

- 还没有人留言评论。精彩留言会获得点赞!