高强度钢及其制造方法与流程

本发明涉及一种高强度钢材,具体涉及一种良好低温韧性的高强度钢及其制造方法。

背景技术:

1、高强韧钢通常应用于高安全性机械及结构类部件,如矿用圆环链是煤矿机械的关键易损件,应具有高强度、高韧型、耐磨损、耐腐蚀及高疲劳性能等。

2、国内外对高强韧钢材有较多的研究,通常选取适当的化学成分,采用控制轧制控制冷却或淬火+回火工艺,生产高强韧钢材。采用控轧控冷方式生产高强度钢材,由于在轧制和冷却过程中控制难度较大,影响钢力学性能的整体均匀性。采用淬火+回火工艺生产高强度钢材,通过优化合金元素和碳元素的含量,提高钢的淬透性,使钢在冷却过程中形成马氏体组织。以马氏体为主的高强度钢材位错密度大,导致冲击韧性较差,而且在拉伸过程中出现微小缺陷如微裂纹的情况下会迅速断裂失效,断裂韧性较低。

3、超高强韧钢材,通常采用贝氏体、贝氏体+马氏体或马氏体的微观组织。贝氏体或马氏体组织中含有过饱和的碳原子,会改变晶格常数,抑制位错运动,提高抗拉强度。细化的组织保证了钢材在受力的条件下可以吸收较多的能量,实现较高的抗拉强度和冲击韧性。

4、专利文献1(cn201310624484.2)中公开了一种系泊链钢,其成分范围(重量百分比)为c:0.12~0.24%,mn:0.10~0.55%,si:0.15~0.35%,cr:0.60~3.50%,mo:0.35~0.75%,n≤0.006%,ni:0.40~4.50%,cu≤0.50%,s≤0.005%,p:0.005~0.025%,o≤0.0015%,h≤0.00015%。采用上述成分和两次淬火工艺生产高强韧系泊链钢,其抗拉强度≥1110mpa,屈强比0.88~0.92,延伸率≥12%,断面收缩率≥50%,-20℃的冲击功(akv)≥50j。从该专利实施例中可以看出,延伸率分别为15.5%、13.5%、13.5%和15.0%,低温冲击功-20℃akv分别为67j、63j、57j和62j。然而,该发明专利的所述产品,低温冲击功不能稳定满足dnv船级社关于夏氏冲击功≥60j的要求。钢材在5%应变之后时效,钢中的位错密度增加,间隙原子向位错处富集,因此时效冲击功低于常规的冲击功。根据该发明专利所述的数据,-20℃时效冲击功akv值同样无法满足60j的要求。

5、专利文献2(cn201410186331.9)中公开了一种耐低温低合金结构钢,其组分包括:c:0.13~0.20%、si:0.15~0.55%、mn:1.00~1.75%、p:≤0.015%、s:≤0.005%、v:0.02~0.12%、nb:0.015~0.050%、als:0.010~0.035%、re:0.020~0.050%、ti:≤0.010%、cr:≤0.35%、ni:≤0.55%、cu:≤0.15%、as:≤0.020%、sn:≤0.020%、pb:≤0.0025%、sb:≤0.025%、bi:≤0.005%、[o]≤15ppm、[h]≤2.0ppm,其余为fe和不可避免的杂质。然而,在热处理后取样进行机械性能测试,其实施例的屈服强度范围仅为335~365mpa,抗拉强度为515~545mpa,无法满足抗拉性、高屈服强度的需求。

6、专利文献3(us006146583)中公开了一种链条及其钢材,其成分为:c:0.15~0.28%,cr:0.2~1.0%,mo:0.1~1.0%,ni:0.3~1.5%,v:0.05~0.2%,余量为fe和不可避免杂质,强度可以达到800mpa等级,并具有耐应力腐蚀性能,经过锻造和焊接及热处理形成高强韧链条。

7、然而,通过分析上述专利文献,均无法满足当今海洋工程或工程机械用钢日益提升的综合性能要求,兼顾高强韧、高屈服强度和高时效冲击功且抗氢致开裂等。

技术实现思路

1、发明所要解决的问题

2、基于此,本发明的目的在于提供一种良好低温冲击韧性的高强度钢及其制造方法,该高强度钢材具有良好的冲击韧性和延伸率及面缩率,可抗应力腐蚀开裂并有良好的耐候性、耐磨性、焊接性能和抗疲劳性能,可用于工程机械及海洋工程等需要高强韧钢材的场合。

3、解决问题的技术方案

4、为达到上述目的,本发明的技术方案是:

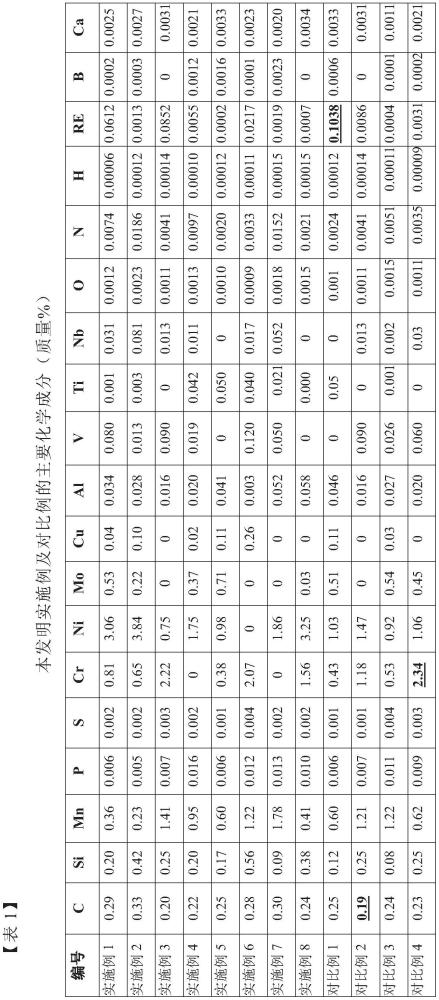

5、一种高强度钢,以质量百分比计,除包含fe和其他不可避免杂质之外,还包含如下化学元素:c:0.20~0.34%、si:0.05~0.60%、mn:0.20~1.80%、p≤0.020%、s≤0.005%、al:0.01~0.08%、稀土re:0.0002~0.10%、n≤0.020%、cu≤0.30%、v≤0.12%、nb≤0.09%、ti≤0.05%、b≤0.0025%;含有以下合金元素中的至少一种:cr:0.20~2.30%、ni:0.50~3.90%、mo:0.05-0.80%,且微合金元素系数rm/x的范围为:1.0~4.9,

6、rm/x=([al]/27+20[nb]/93+[ti]/48-[v]/510)/([n]/14+[c]/120)。

7、另外需要说明的是,本发明各公式中的[a小[nb]、[ti]、[v]、[c]、[n]等表示钢中相应元素的质量百分比。

8、控制碳当量ceq≤0.95,

9、ceq=[c]+[mn]/6+([cr]+[mo]+[v])/5+([ni]+[cu])/15。

10、控制耐大气腐蚀指数i≥6.0,

11、i=26.0[cu]+3.9[ni]+1.2[cr]+1.5[si]+17.3[p]-7.3[cu][ni]-9.1[ni][p]-33.4[cu]2。

12、控制临界理想直径di值的范围为:50~200,

13、di=13.72[c]×(3.33[mn]+1)×(0.70[si]+1)×(0.363[ni]+1)×(2.16[cr]+1)×(3.00[mo]+1)×(0.365[cu]+1)×(1.73[v]+1)

14、优选的,所述不可避免的杂质中,ca≤0.004%,o≤0.0025%、h≤0.0002%。

15、合金元素的冷裂纹敏感系数pcm≤0.50,

16、pcm=[c]+[si]/30+([cr]+[mn]+[cu])/20+[ni]/60+[mo]/15+[v]/10+5[b]。

17、本发明所述具有良好低温冲击韧性的高强度钢经过淬火和回火热处理后的显微组织为回火贝氏体、回火马氏体及残留奥氏体。

18、本发明所述具有良好低温冲击韧性的高强度钢经过淬火和回火热处理后钢的屈服强度rp0.2≥1100mpa,抗拉强度rm≥1200mpa,延伸率a≥12%,断面收缩率z≥50%,-20℃夏比冲击功akv≥70j,抗氢脆系数η(z)≥0.85,应变时效(5%变形后在100℃加速时效60min)后-20℃夏比冲击功akv≥65j。

19、在本发明所述具有良好强韧性的钢材成分设计中:

20、碳(c)可以提高钢材的淬透性,使钢在淬火冷却过程中形成硬度较高的相变组织。c含量提高,则会提高硬质相比例,提高钢材的硬度,但会导致塑性和韧性下降。c含量太低,会导致相变组织如马氏体及贝氏体含量低,无法获得较高的抗拉强度。本发明中,设定c含量为0.20~0.34%。

21、硅(si)在钢中有益于强度提升。适量的si在回火时可避免形成粗大的碳化物,但较高的si含量会降低钢材的冲击韧性。本发明采用低si成分体系,设定si含量为:0.05~0.60%。

22、锰(mn)在钢中主要以固溶形式存在。可提高钢的淬透性,淬火时形成高强度的低温相变组织,所得钢材具有良好的耐磨性。mn含量过高会导致形成较多的残留奥氏体,降低钢的屈服强度,并容易导致中心偏析。本发明中,设定mn含量为:0.20~1.80%。

23、磷(p)在钢中晶界处偏聚,会降低晶界结合能,恶化钢的冲击韧性。本发明中,设定p含量为:≤0.020%。

24、硫(s)在钢中会发生偏聚,且形成较多的硫化物夹杂,降低抗冲击性能。本发明中,设定s含量为:≤0.005%。

25、铬(cr)可以提高钢的淬透性,形成硬化的马氏体组织,提高钢材强度。cr含量过高,会形成粗大的碳化物,降低冲击性能。本发明中,设定cr含量为:0.20~2.30%。

26、镍(ni)在钢中以固溶形式存在,可提高钢的低温冲击性能。但过高的ni含量会导致钢材中的残留奥氏体含量过高,而降低钢的强度,本发明中,设定ni含量为:0.50~3.90%。

27、钼(mo)可在钢中固溶,并有利于提高钢的淬透性,提高钢材强度。在较高的温度回火,会形成细小的碳化物进一步提高钢的强度。考虑贵重合金mo元素的成本,本发明中,设定mo含量为:0.05~0.80%。

28、铝(a1)在钢中形成细小的aln析出物,可抑制奥氏体晶粒长大。al含量过高会导致较大的al的氧化物形成,粗大的aln硬质夹杂会降低钢的冲击韧性和疲劳性能。本发明中,设定al含量为:0.01~0.08%。

29、钒(v)在钢中可与c或n形成析出物,提高钢的强度。如果c和v含量过高,则会形成粗大的vc颗粒。本发明中,设定v含量为:≤0.12%。

30、铜(cu)可以提高钢材的强度,并有利于提高钢材的耐腐蚀能力。如果cu含量过高,在加热过程中会富集在晶界,导致晶界弱化以致开裂。本发明中,设定cu含量为:≤0.30%。

31、铌(nb)加入钢中,可以形成细小析出相,起对钢再结晶的抑制作用,可以细化晶粒。nb含量过高则在冶炼过程中会形成粗大的nbc颗粒,反而降低冲击韧性。晶粒细化在提高钢的力学性能尤其是强度和韧性方面有重要的作用,同时,晶粒细化还有助于降低钢的氢脆敏感性。本发明中,设定nb含量为:≤0.09%。

32、钛(ti)加入钢中,可以形成细小析出相,但ti含量过高则在冶炼过程中会形成粗大的带棱角的tin颗粒,降低冲击韧性。本发明中,设定ti含量为:≤0.05%。

33、稀土(re)元素可以增加钢水的流动性,不仅可以使得铸件化学成分均匀,还可以其较强的化学活性,成为高强度钢的净化剂和洁净钢夹杂物的有效变质剂,是有效控制钢中弱化源、降低局域区能态和钢局域弱化的强抑制剂,对高强度钢材的韧性有很大的益处。还具有细化晶粒、提升抗氢致开裂能力和耐腐蚀能力,并可以抑制焊接过程中的钢材晶粒长大,本发明中,设定稀土(re)元素含量为:0.0002~0.10%。

34、氮(n)为间隙原子,同时也是mx型析出物形成元素,为了避免n元素在钢中富集,需要本发明成分设计中,设定n含量为:≤0.02%。

35、硼(b)元素可以提高钢的淬透性,但容易在钢的晶界处偏聚,本发明中可以添加b元素,控制b含量为:≤0.0025%。

36、控制微合金元素al、nb、ti、v的含量与n、c含量比例关系,定义微合金元素系数rm/x:1.0~4.9,

37、rm/x=([al]/27+20[nb]/93+[ti]/48-[v]/510)/([n]/14+[c]/120)。

38、微合金元素系数与纳米尺度的析出物相关,较高的微合金元素系数会导致钢中存有粗大的析出物,无法起到析出强化作用,反而会导致类似夹杂物的不利影响,使得疲劳强度下降。而较低的微合金元素系数则会导致析出物数量较少,无法起到弥散强化的效果。

39、控制临界理想直径di值:50~200,

40、di=13.72[c]×(3.33[mn]+1)×(0.70[si]+1)×(0.363[ni]+1)×(2.16[cr]+1)×(3.00[mo]+1)×(0.365[cu]+1)×(1.73[v]+1)

41、当di值低于50时,钢材淬透性不足;而当di值高于200时,制造困难且成本较高。

42、氢(h)会在钢中缺陷处聚集,屈服强度级别超过1000mpa钢中,会发生氢致延迟断裂。本发明中,屈服强度超过1100mpa,h含量控制为:≤0.0002%。

43、氧(o)与钢中的al形成氧化物以及复合氧化物等,为保证钢组织均匀性、低温冲击功和疲劳性能,本发明中,o含量控制为:≤0.0025%。

44、进一步地,为了满足矿用链钢的焊接场合的需求,需控制钢材碳当量(ceq),ceq为:≤0.95。

45、ceq=[c]+[mn]/6+([cr]+[mo]+[v])/5+([ni]+[cu])/15。

46、为了进一步保证屈服强度钢耐候性,提高抗应力腐蚀开裂性能,耐大气腐蚀性指数i值为:≥6.0。

47、i=26.0[cu]+3.9[ni]+1.2[cr]+1.5[si]+17.3[p]-7.3[cu][ni]-9.1[ni][p]-33.4[cu]2。

48、为了进一步保证钢材的焊接性能,需控制钢材冷裂纹敏感性指数(pcm),pcm为:≤0.50。

49、pcm=[c]+[si]/30+([cr]+[mn]+[cu])/20+[ni]/60+[mo]/15+[v]/10+5[b]。

50、本发明所述高强韧高强度钢经过淬火和回火处理后使用,其显微组织为回火马氏体、贝氏体及残留奥氏体。

51、通常认为不同组织对氢脆敏感性从大到小的排序为,原始马氏体>低温回火的马氏体>带有原始马氏体位向的回火屈氏体>贝氏体>回火马氏体(高温回火)。以往的链条钢为回火马氏体组织,而采用本发明设计的化学成分,充分利用各种合金元素及微合金元素对相变和微观组织的影响,经淬火+回火热处理后,形成回火贝氏体和回火马氏体及少量残留奥氏体的复相微观组织。同时控制c、p、s、n、o和h的含量,保证钢的强度、冲击韧性、延伸率和塑性等,生产具有超高强韧性和强塑性匹配的高强韧高强度钢材,并具有良好的耐候性、耐磨性和抗氢致开裂性能及抗疲劳性能等。

52、本发明所述的高强度钢的制造方法,其特征是,包括冶炼、浇铸、加热、锻造或轧制和精整工序;所述冶炼采用真空感应炉冶炼、电炉冶炼或转炉冶炼;所述加热过程中,加热温度为1100~1250℃;所述锻造或轧制过程中,终轧温度或终锻温度≥900℃;淬火热处理的加热温度为860~980℃,奥氏体化后采用水淬处理;回火热处理的回火温度为400~580℃,回火后空冷或水冷。

53、优选的,所述冶炼可以采用电炉冶炼或转炉冶炼,并经过精炼及真空处理。稀土元素可在冶炼过程中添加。

54、优选的,所述浇铸采用模铸或连铸。

55、优选的,所述锻造过程中,直接锻造至最终成品尺寸;所述轧制过程中,采用钢坯直接轧制到最终成品尺寸;或者采用钢坯轧制到指定的中间坯尺寸,再进行加热和轧制到最终成品尺寸,中间坯加热温度为1050~1250℃。

56、优选的,所述轧制过程中,钢坯出加热炉经高压水除鳞后开始轧制,轧制后采用空冷或缓冷。

57、本发明所述高强韧高强度钢经过淬火和回火热处理后的屈服强度rp0.2≥1100mpa,抗拉强度rm≥1200mpa,延伸率a≥12%,断面收缩率z≥50%,-20℃夏比冲击功akv≥70j,抗氢脆系数η(z)≥0.85。此类高强韧钢材具有良好的强度、塑性和韧性以及良好的耐候性和抗应力腐蚀性能。

58、本发明所述高强韧高强度钢可以用于采矿等需要高强度棒材的场合,棒材的尺寸规格范围为φ20~160mm。

59、本发明所述高强韧高强度钢在1100℃~1250℃加热完全奥氏体化。加热过程中,al、nb、ti、v的碳化物和氮化物及碳氮化物、cr和mo的碳化物部分或全部溶解于奥氏体中,在随后的轧制/锻造和冷却过程中,al、nb、ti、v形成细小的析出物。固溶在奥氏体中的mn、cr和mo可以提高钢的淬透性,并提高马氏体的硬度和强度。在终轧或终锻温度≥900℃的条件下,形成具有细化的马氏体和少量贝氏体及残留奥氏体的复相基体组织,且有细小弥散的析出物。

60、钢材轧制或锻造后加热到860~980℃保温后淬火。在该保温过程中实现充分奥氏体化。加热过程中,碳化物形成元素al、nb、ti、v、cr和mo的析出物部分溶解,未溶解的析出物钉扎晶界,抑制奥氏体晶粒粗大(奥氏体晶粒度≥6级)。在淬火冷却过程中,固溶在奥氏体中的合金元素使得钢材具有高强度和良好的韧性。淬火后的钢在400~580℃做回火热处理,al、nb、ti、v、cr和mo会和c、n形成细小的析出物,提高了钢的强度和塑韧性匹配。在本发明所述淬火+回火温度范围内,可保证钢具有良好的强塑性和韧性,有利于棒材的加工和使用,如经锻造或焊接生产高性能的矿用链。

61、本发明的有益效果:

62、(1)本发明通过合理设计化学成分并结合优化工艺,开发出高强韧钢材,轧制或锻造好的钢材在淬火后采用回火热处理工艺,形成回火马氏体和少量回火贝氏体及残留奥氏体的组织,以及细小弥散的析出物。

63、(2)钢材的成分和工艺设计合理,工艺窗口宽松,可以在棒材或高速线材产线上实现批量商业化生产。

64、(3)本发明生产的钢材屈服强度rp0.2≥1100mpa,抗拉强度rm≥1200mpa,延伸率a≥12%,断面收缩率z≥50%,-20℃夏比冲击功akv≥70j。

65、工程领域通常采用环境条件下拉伸试验面缩率变化来反映应力腐蚀倾向,本发明参考挪威船级社对氢脆敏感性的要求按照gb/t 2975-2018《钢及钢产品力学性能试验取样位置及试样制备》制备圆形截面试样,试样直径为10mm。并按国标gb/t 228.1进行拉伸试验,应变速率≤0.0003/s,获得断面收缩率z,并定义抗氢脆系数η(z)来评价钢材的抗应力腐蚀性能:

66、η(z)=z2/z1

67、其中:

68、z1-250℃烘烤2h去氢处理后的圆钢拉伸试验断面收缩率;

69、z2-圆钢拉伸试验断面收缩率。

70、当抗氢脆系数η(z)越大,应力腐蚀倾向则越小。本发明生产的钢材抗氢脆系数η(z)≥0.85,有良好的抗氢脆能力和抗应力腐蚀性能。

71、高强度钢在使用过程中不可避免的发生变形(应变),变形后需要具有较好的低温冲击韧性,因此应变时效冲击功是海洋工程或工程机械用钢的重要技术指标。本发明淬火和回火热处理高强钢5%应变后在100℃保温60min时效后的冲击韧性,-20℃夏比冲击功≥65j,适用于海洋工程或工程机械高强度钢制品苛刻的服役条件。

- 还没有人留言评论。精彩留言会获得点赞!