一种车辆卷簧用热轧酸洗钢板及其制造方法与流程

本发明涉及一种弹簧钢,特别涉及一种车辆卷簧用热轧酸洗钢板及其制造方法,具体而言,采用连铸板坯、热连轧方式生产厚度为2.5-5.0mm、宽度为1000-1300mm的车辆卷簧用热轧酸洗钢板,属于铁基合金。

背景技术:

1、硅锰弹簧钢是我国使用最广泛的弹簧钢品种之一,具有合金元素含量低,回火稳定性好,抗弹减性好,热处理后性能优良的优点,按最终用途,一般分为棒材、扁钢、钢丝和钢板。不同种类的弹簧在制成后大都需要经过淬火\回火来提升强度、弹性或消除内应力,弹簧用途不同,对淬透性、疲劳性等要求也有所不同,其中,钢板多用于铁道车辆、汽车拖拉机工业上制作承受较大负荷的扁形弹簧或承受交变负荷及在高应力下工作的大型重要卷制弹簧。

2、弹簧钢由于高碳高合金,因此,钢板较易出现各类组织偏析,一般而言,随着板坯宽度的增加,组织不均的趋势也随之加大,此外,由于si含量高,存在剪切后边部易开裂的问题,对长期承受交变应力的弹簧而言,上述两方面都将直接影响其疲劳性能,因此,弹簧钢大多以小方坯生产宽度600mm以内的热轧窄带钢为主,一方面可减少组织不均,另一方面可避免分条带来的边部质量问题。同时,热轧窄带钢较小的板坯尺寸也可降低热轧前加热炉的加热温度,有利于脱碳层深度控制,但热轧窄带钢的生产效率、成材率、生产灵活性等则不可避免地受到影响和制约。

3、申请公布号cn104233098a的中国专利《一种低成本60si2mn弹簧钢及其生产工艺》,采用小方坯连铸、二次加热后冷却定尺生产坯料,要求加热温度1120±20℃,总加热时间≥ 260min。

4、申请公布号cn111961981a的中国专利《一种铁路扣件用60si2mn弹簧钢及其制备方法》,小方坯坑冷后再次加热轧制成棒材,要求入坑温度为500-600℃,坑冷时间48-50h,出坑温度≤200℃,二次加热温度为950-1150℃,总加热时间240-300min,终轧温度为900-1000℃。

5、申请公布号cn112760570a的中国专利《一种新型60si2mn弹簧扁钢及其制备方法》,方坯连铸、扁钢轧制生产窄带钢,要求开轧温度1020-1050℃,终轧850-900℃,轧后堆放缓冷大于24h。

6、现有卷簧用钢大多为棒材、线材及热轧窄带钢,现有的轧制工艺也以满足各自尺寸规格的工艺为主。

技术实现思路

1、本发明目的是提供一种车辆卷簧用热轧酸洗钢板及其制造方法,主要解决现有车辆卷簧用热轧酸洗钢板不能用连铸板坯、热连轧方式生产、成材率低、制造成本高的的技术问题。

2、本发明方法实现了热轧酸洗钢板不经退火直接进行分条制备车辆卷簧,解决现有车辆卷簧用热轧酸洗钢板必须先退火再进行分条车辆卷簧,降低了车辆卷簧生产成本。

3、本发明的技术书思路是,采用高si+超低铝成分设计,通过提高钢质纯净度,满足弹簧钢高弹、高疲劳要求;通过热轧加热工艺、轧制工艺以及缓冷工艺等工艺设计实现宽板弹簧钢组织均匀性及强度、塑性要求,提高切边质量;酸洗工艺上,通过酸洗工艺的合理设置,实现高si钢种氧化铁皮的高效去除。

4、本发明采用的技术方案是,一种车辆卷簧用热轧酸洗钢板,其化学成分重量百分比为:c: 0.56%~0.63%,si:1.6%~2.0%,mn:0.7%~1.0%,p≤0.020%,s≤0.005%,al≤0.01%,n ≤0.004%,cr:0.1%~0.2%,余量为fe及不可避免的杂质元素。

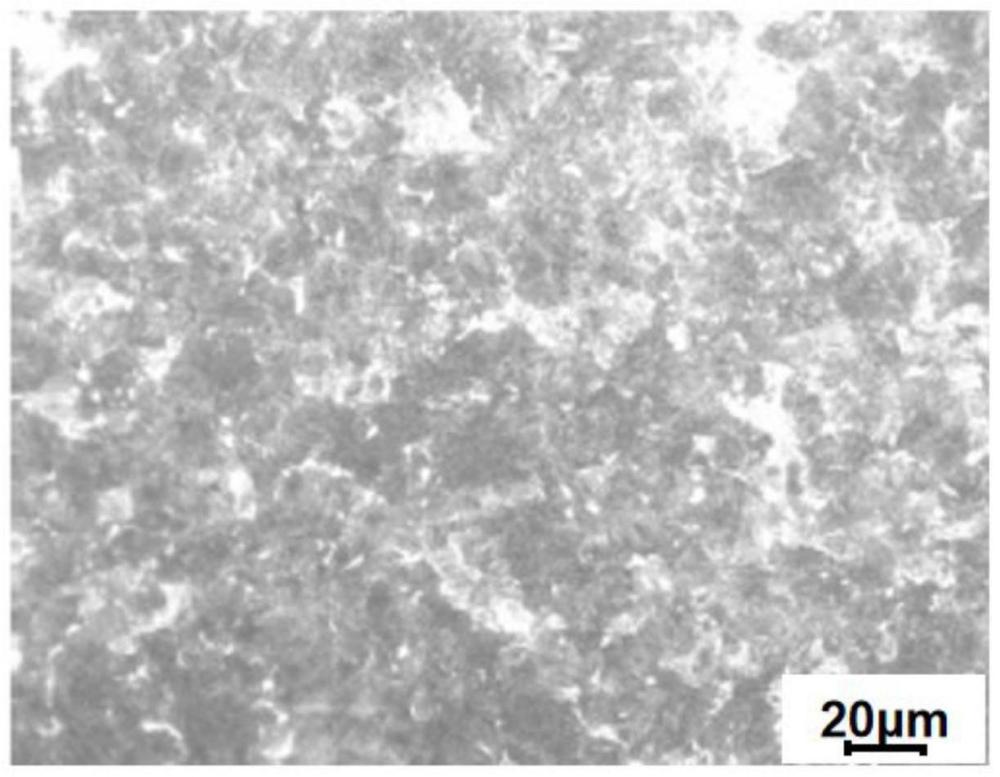

5、本发明热轧酸洗钢板的金相组织为少量铁素体+珠光体;按美国材料试验协会

6、《astme45-13测定钢中夹杂物含量的标准试验方法》,采用方法a检验钢板中夹杂物,其中,夹杂物a类、b类、c类、d类均在2.0级以下;a、b、c、d类夹杂物评级≤2.0;厚度为2.5~ 5.0mm、宽度为1000~1300mm的热轧酸洗钢板的屈服强度rp0.2为600~750mpa,抗拉强度rm为1000~1100mpa,断后伸长率为16%~25%。

7、本发明热轧酸洗钢板用于车辆卷簧制作,可实现免退火直接分条、下料,边部质量良好。

8、本发明所述的一种车辆卷簧用热轧酸洗钢板的化学成分限定在上述范围内的理由如下:

9、c:碳是影响钢板退火、淬火后强度、硬度的主要元素,但c含量越高,脱碳倾向越大,表面淬透性及耐疲劳性都会受到一定影响。本技术c含量设定为:0.56%~0.63%。

10、si:可大幅提高钢的弹性极限,是弹簧钢最重要的抗弹减元素。此外,由于si具有强烈的固溶强化作用,同时,由于显著降低钢的临界冷速,因此可提高钢的淬透性。本技术中,由于采用超低al设计,因此si作为冶炼时的脱氧剂,还可提高脱氧、脱硫能力。但同时,高 si钢种在热轧时在钢板表面易形成硅酸铁类氧化铁皮,大幅提升常规酸洗难度。综合考虑产品性能要求及一贯制制造工艺能力,本技术si设计:1.6~2.0%。

11、mn:锰是提高淬透性最有效的元素之一,也是固溶强化元素,同时,与硅适当配比,可减少由于硅造成的脱碳现象。但锰含量过高容易造成板坯偏析,影响热轧板的组织均匀性。本技术mn含量设定为0.7%~1.0%。

12、s、p:是钢中的杂质元素,含量应越低越好,同时,s在钢中易形成mns,影响疲劳性性能,考虑到经济性和可实现性,本技术s≤0.005%,p≤0.020%。

13、al:是强氧化性形成元素,可有效减少钢中的氧化物夹杂、纯净钢质,多作为钢中的脱氧剂。但同时,形成的al2o3颗粒较大,且不具有塑性,在加工和使用过程中难以变形构成应力集中,会对弹簧钢的疲劳强度有一定的影响。本技术采用超低铝、硅脱氧设计,可极大提高钢制纯净度,全氧含量可控制在0.004%以下。本发明限定al含量为≤0.01%。

14、cr:是能够显著提高淬透性的元素,同时,是强碳化物形成元素,能强烈阻止碳在奥氏体的扩散,因而降低碳的扩散系数,降低脱碳倾向。同时在回火时,可使钢中碳化物细小均匀,有效抑制低温回火时的组织转变,因此回火稳定性好。本发明限定cr含量为0.1%~0.2%。

15、n:在钢中易与合金元素形成细微氮化物,在弹簧钢回火过程中可能二次析出导致钢的韧性下降,因此本发明限定n≤0.0040%。

16、一种车辆卷簧用热轧酸洗钢板的制造方法,该方法包括:

17、钢水经钢包炉精炼、真空脱气处理后进行连续浇注得到连铸板坯,所述钢水化学成分的重量百分比为:c:0.56%~0.63%,si:1.6%~2.0%,mn:0.7%~1.0%,p≤0.020%,s≤0.005%, al≤0.01%,n≤0.004%,cr:0.1%~0.2%,余量为fe及不可避免的杂质元素;板连铸板坯的厚度为210~230mm,宽度为1000~1300mm,长度为5000~8500mm;控制连铸板坯中夹杂物等级≤2.0级;

18、连铸板坯经加热炉加热后进行热轧,连铸板坯进加热炉采用热装热送方式,连铸板坯进加热炉的温度≥400℃,加热炉在弱还原性气氛环境对连铸板坯进行加热,空气过剩系数为 0.95~1.0,连铸板坯的加热温度为1200~1260℃,加热时间为180~240min;所述热轧为两段式轧制工艺,粗轧为6道次连轧,在奥氏体再结晶温度以上轧制,粗轧结束温度为1040~ 1100℃;控制粗轧后中间坯厚度为38~42mm;精轧为7道次连轧,精轧结束温度为860~ 900℃;精轧后,控制钢板厚度为2.5~5.0mm;层流冷却采用前段冷却,冷却速度为5~10 ℃/s;层流冷却结束温度为610~650℃;卷取温度为600~640℃时卷取得热轧钢卷;

19、卷取后的热轧钢卷缓慢冷却,热轧钢卷冷却至200℃的冷却速度为6~9℃/h;

20、热轧钢卷重新开卷后经推拉式酸洗、漂洗、烘干、涂油,卷取得到成品热轧酸洗钢板,所述推拉式酸洗采用盐酸酸洗液,盐酸体积浓度为15%~20%,酸洗温度为75~90℃,酸洗时间为80~200s,酸洗挤干辊压力为0.15-0.50mpa。

21、本发明采取的生产工艺的理由如下:

22、1、连铸板坯进入加热炉的温度、连铸板坯加热温度和加热时间的设定

23、弹簧钢由于合金含量高,从冷态快速加热会产生一定热应力造成板坯变形或开裂,因此,通常要求连铸板坯切割后热态入炉,连铸板坯进加热炉采用热装热送方式,连铸板坯进入加热炉的温度≥400℃。板坯进入加热炉后,随着温度升高逐渐奥氏体化,可明显改善板坯凝固过程中带来的各类成分、组织偏析。一般而言,加热温度越高,保温时间越长,成分、组织均匀性越好,但弹簧钢由于硅含量高,升温过程中会加大脱碳倾向,脱碳层的深度会随之增加,不利于表面质量。因此,本技术在一加段主要考虑奥氏体组织、成分均匀性,加热温度设定在1000-1100℃,二加时间及均热温度设定,主要考虑宽板坯连轧的轧制负荷,因此,综合考虑成本及可操作性,本技术设定板坯均热温度1200~1260℃,总加热时间180~240min,其中,二加段均热时间>80min,二加段末温度>1220℃。此外,加热炉内气氛也对脱碳也有一定影响,本技术设定空气过剩系数在0.95~1.0。

24、2、精轧结束温度、层流冷却方式、层流冷却速度、层流冷却结束温度和卷取温度的设定

25、精轧结束温度设定一般是为了保证整个板坯充分在奥氏体区轧制,避免轧制末期两相区轧制带来混晶。轧后层流冷速及卷曲温度的设定主要考虑弹簧钢的最终组织形态。经研究,当冷速1℃/s时,铁素体相变开始温度ar3为720℃,结束相变ar1温度670℃,珠光体开始相变温度670℃,结束相变温度600℃,随着冷速增加,相变温度随之降低,珠光体片层间距减小,强度上升。因此,为达到本技术钢板强度及塑性以实现免退火直接分条、下料,本技术经反复实验,设定精轧结束温度为860~900℃,层流冷却采用前段式冷却控制,冷却速度为5~10 ℃/s,层流冷却结束温度为610~650℃,卷取温度为600~640℃。

26、3、热轧钢卷冷却速度的设定

27、弹簧钢冷却工艺的制定主要考虑钢板卷取后在随后逐渐冷却过程中的组织转变及组织均匀性。研究表明,当冷却速度≤7℃/s时,硅锰弹簧钢中组织为铁素体+珠光体,冷速太慢,铁素体占比增多,可能会影响淬透性,冷速太快,相应的提高珠光体含量,同时珠光体片层间距细化,强度增加,塑性降低。同时,冷速过快还会不同程度的导致钢卷内部组织不均,从而造成内应力增大,在分条剪切时易发生脆断或切口质量不良。因此,本技术的冷却工艺设定要求卷取尽快进入缓冷墙或缓冷罩冷却,热轧钢卷冷却至200℃的冷却速度为6~9℃ /h。

28、4、酸洗工艺的设定

29、弹簧钢由于si含量较高,且采用较高的出炉温度,因此,氧化铁皮基底层存在一层网状硅酸铁,酸洗难度较大。通过实验发现,含硅酸铁的氧化铁皮外层对酸液温度、酸洗时间较为敏感,但粘附在底层的残余物则较难去除。而通过现场试验发现,当适当增加酸洗槽内挤干辊的压力时,可通过挤干辊的轻微摩擦有效去除粘附物。因此,在浅槽紊流推拉式盐酸酸洗的工艺条件下,当盐酸体积浓度为15%~20%,酸洗温度75~90℃,酸洗时间80~200s,酸洗挤干辊压力为0.15-0.50mpa,即可满足表面质量要求,也可满足实际生产要求。

30、本发明方法生产的热轧酸洗钢板的金相组织为少量铁素体+珠光体;按美国材料试验协会《astme45-13测定钢中夹杂物含量的标准试验方法》,采用方法a检验钢板中夹杂物,其中,夹杂物a类、b类、c类、d类均在2.0级以下;a、b、c、d类夹杂物评级≤2.0;厚度为2.5~ 5.0mm、宽度为1000~1300mm的热轧酸洗钢板的屈服强度rp0.2为600~750mpa,抗拉强度rm为1000~1100mpa,断后伸长率为16%~25%。

31、本发明相比现有技术具有如下积极效果:1、本发明成分上采用低铝、低氧设计,大幅提高钢质纯净度,进而提高弹簧钢的疲劳性能。2、本发明通过热轧加热工艺、轧制工艺以及缓冷工艺等工艺设计实现宽板弹簧钢组织均匀性及强度、塑性要求,提高切边质量。3、酸洗工艺上,通过酸洗工艺的合理设置,实现高si钢种氧化铁皮的高效去除。4、本发明为宽板热轧酸洗板,钢板厚度2.5-5.0mm,宽度1000-1300mm,相比宽度600mm以内的热轧窄带钢,钢板生产效率大幅提升,同时,在用户端可通过不同规格的分条实现不同规格产品的生产,不但大幅提高生产效率和成材率,还有效增加了生产灵活性。

- 还没有人留言评论。精彩留言会获得点赞!