一种低QI浸渍剂沥青制备系统及工艺的制作方法

一种低qi浸渍剂沥青制备系统及工艺

技术领域

1.本发明涉及浸渍剂沥青制备技术领域,尤其涉及一种低qi浸渍剂沥青制备系统及工艺。

背景技术:

2.炭素材料属于多孔材料,炭素制品的总气孔率为16%~25%,石墨制品的总气孔率为25%~32%,其中部分气孔来源于骨料颗粒内部固有孔隙以及颗粒料之间的孔隙,而另外一部分气孔则是炭素生坯制品在煅烧热处理过程中形成的。大量气孔的存在必然会对炭素材料的性能产生很大的影响。

3.浸渍是在一定温度和压力下使液态浸渍剂浸入炭材料气孔中的工艺过程。其目的是提高炭材料的密度,使多孔炭质材料致密化,降低气孔率和渗透率,增加炭材料的机械强度及改善导电、导热性能。沥青浸入被浸渍样品的气孔中主要靠黏滞流动,黏度较低的沥青浸渍剂可以较容易地渗透到材料坯体的孔隙中,以提高浸渍增重率和浸渍均匀性。此外,沥青因具有高的结焦残炭值,使浸渍—炭化(或二次焙烧)的循环次数尽可能减少。

4.在炭素行业,炭制品都不同程度地存在孔隙,一般炭制品的孔隙约占自身体积的1/4,因此需要使用浸渍剂沥青通过对炭制品浸渍来改善其品质,进而提高电极和电极头的质量,降低电极单耗指标,以及提高电极和电极头的体积密度和强度。

5.目前炭素行业生产中,普遍使用中温沥青作为浸渍剂沥青,由于中温沥青中含有3%~5%喹啉不溶物,进而造成生产的电极存在强度低、电阻高、耗电高、使用寿命短等问题。

技术实现要素:

6.为了克服上述现有技术的不足,本发明提供一种低qi浸渍剂沥青制备系统及工艺,脱除沥青中的喹啉不溶物,使浸渍剂沥青喹啉不溶物含量降低到0.1%以下,进而生产出强度高、电阻低、耗电低、使用寿命长的优质电极产品,实现下游电极行业的产品升级。

7.为了达到上述目的,本发明采用以下技术方案实现:

8.一种低qi浸渍剂沥青制备系统,包括通过管路依次相连的沉降罐、轻相中间罐、轻相加热炉与轻相蒸馏塔;软沥青管道与溶剂管道经混合器与沉降罐管路相连,轻相中间罐与轻相加热炉相连的管路上设有换热器,换热器通过管路与轻相蒸馏塔相连;轻相蒸馏塔的塔板上设有集油箱,集油箱与蒽油管道相连。

9.所述沉降罐上部与下部均设有搅拌刮板;轻相中间罐设有搅拌器。

10.所述沉降罐底部出口与重相油管道相连,重相油管道上设有第一泵。

11.所述轻相中间罐与换热器相连的管路上设有第二泵。

12.所述轻相蒸馏塔底部出口通过管路与换热器相连,相连的管路上设有第三泵。

13.所述换热器与浸渍沥青管道相连。

14.所述轻相加热炉入口与煤气管道相连。

15.所述轻相蒸馏塔出口与真空尾气管道相连。

16.一种低qi浸渍剂沥青制备工艺,具体包括如下步骤:

17.1)按照脂芳比和溶剂比通过软沥青管道和溶剂管道向沉降罐中输入软沥青和溶剂,软沥青和溶剂经混合器混合后进入沉降罐;

18.2)沉降罐底部的重相油通过第一泵抽出输送至重相油管道,抽出量为5~10吨/小时,沉降罐上部轻组分满流进入到轻相中间罐,经第二泵抽出加压输送至换热器;

19.3)轻相油在换热器内与精制沥青换热;

20.4)换热后的轻相油输送至轻相加热炉,在轻相加热炉内加热,加热炉出口温度270~350℃;

21.5)然后输送至轻相蒸馏塔,轻相蒸馏塔塔底温度270~300℃,轻相蒸馏塔塔顶温度40~100℃,真空度为-50~-90pa;

22.6)轻相蒸馏塔塔底混合油组成按照沸点高低依次为浸渍剂沥青、蒽油和溶剂,提高加热炉出口温度和蒽油采出量能够降低浸渍剂沥青中轻组分含量,进而通过调整加热炉出口温度和蒽油采出量来调整浸渍剂沥青软化点,控制浸渍剂沥青软化点在70℃~95℃;甲苯不溶物质量百分比含量10%~25%,喹啉不溶物质量百分比含量小于0.1%,灰分质量百分比含量小于0.3%,挥发分质量百分比含量50%~70%。

23.与现有技术相比,本发明的有益效果是:

24.1)本发明通过用软沥青与一定脂芳比下的溶剂在沉降罐取沉降萃取,脱除软沥青中的喹啉不溶物;在轻相蒸馏塔的塔板设置集油箱,实现在轻相蒸馏塔中采出焦化蒽油,以提高沥青软化点,通过蒽油采出和控制进塔温度及塔负压调节软化点,用轻相蒸馏塔生产出高质量的浸渍剂沥青,该工艺路线简单,能够控制浸渍沥青中的喹啉不溶物的含量,生产出优质的低qi浸渍剂沥青。有效地解决了中温沥青作为浸渍剂沥青所带来的由于qi含量高,造成后续电极产品强度低、电阻高、耗电高、使用寿命短的问题,可以广泛应用于电极市场同时也可以大大降低电极用户的生产成本。

25.2)本发明制备的低qi浸渍剂沥青软化点70~95℃,甲苯不溶物质量百分比含量10%~25%,喹啉不溶物质量百分比含量小于0.1%,灰分质量百分比含量小于0.3%,挥发分质量百分比含量50%~70%,为优质的低qi浸渍剂沥青。

附图说明

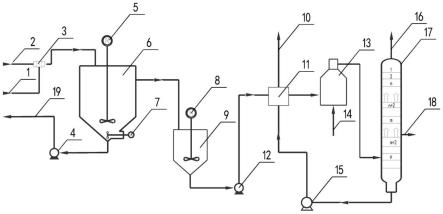

26.图1是本发明结构示意及工艺原理图。

27.图中:1-软沥青管道2-溶剂管道3-混合器4-第一泵5-上部搅拌刮板6-沉降罐7-下部搅拌刮板8-搅拌器9-轻相中间罐10-浸渍沥青管道11-换热器12-第二泵13-轻相加热炉14-煤气管道15-第三泵16-真空尾气管道17-轻相蒸馏塔18-蒽油管道19-重相油管道

具体实施方式

28.下面结合附图对本发明的具体实施方式作进一步说明:

29.如图1所示,一种低qi浸渍剂沥青制备系统,包括沉降罐6、轻相中间罐9、轻相加热炉13与轻相蒸馏塔17。

30.软沥青管道1与溶剂管道2均与混合器3入口相连,混合器3出口通过管路与沉降罐

6顶部入口相连。沉降罐6上部设有上部搅拌刮板5,下部设有下部搅拌刮板7,沉降罐6底部出口与重相油管道19相连,管道上设有第一泵4。

31.沉降罐6上部出口通过管路与轻相中间罐9顶部入口相连,轻相中间罐9设有搅拌器8,轻相中间罐9底部出口通过管路与换热器11相连,管路上设有第二泵。

32.换热器11顶部出口与浸渍沥青10管道相连,换热器11上部出口与轻相加热炉13下部入口相连,轻相加热炉13上部出口通过管路与轻相蒸馏塔17下部入口相连。

33.煤气管道14与轻相加热炉13入口相连,轻相蒸馏塔17顶部出口与真空尾气管道16相连,轻相蒸馏塔17底部出口通过管路与换热器11相连,相连的管路上设有第三泵。

34.轻相蒸馏塔17共有26块塔板,在17层塔板设置集油箱,集油箱与蒽油管道相连。

35.实施例1:

36.一种低qi浸渍剂沥青制备工艺,使用原料指标为软化点为35℃-38℃,喹啉不溶物为3.5%-4.5%软沥青制备低qi浸渍剂沥青,具体包括如下步骤:

37.1)通过软沥青管道1和溶剂管道2经过混合器3向沉降罐6中进料,其中进料组分分别为由煤焦油中蒽油、重油和中温沥青混合调配,软化点在35℃~38℃,喹啉不溶物含量在2.5%~3.5%的软沥青,和煤油和洗油按0.9~0.93脂芳比混合的溶剂,软沥青和溶剂的进料比例(溶剂比)为0.9~0.95;混合物料在沉降罐6中对软沥青中的喹啉不溶物萃取、沉降,软沥青打料量10~12吨/小时向沉降罐6进料。

38.2)沉降罐6底部的重相油通过第一泵4抽出输送至重相油管道19,抽出量为8~10吨/小时,沉降罐6底部重组分按沉降罐6进料总量的30%~35%抽出。

39.沉降罐6上部轻组分满流进入到轻相中间罐9,经第二泵12抽出加压输送至换热器11;沉降罐6顶部轻组分按沉降罐6进料总量的65%~70%满流溢出到轻相中间罐9中。

40.3)轻相油在换热器11内与精制沥青换热;由120℃~130℃升温至180℃~200℃。

41.4)换热后的轻相油输送至轻相加热炉13,在轻相加热炉内加热,经过轻相加热炉13加热至300~310℃进入到轻相蒸馏塔17中。

42.5)轻相蒸馏塔17塔底温度控制在280~300℃,塔17层温度230~240℃,塔5层温度170~185℃,轻相蒸馏塔17塔顶温度55℃~75℃;真空度70pa~85pa;塔顶4层回收溶剂采出量6~7吨/小时;塔顶17层蒽油采出量2.5~3吨/小时,塔底浸渍剂沥青采出量6~6.5吨/小时。

43.6)轻相蒸馏塔塔底混合油组成按照沸点高低依次为浸渍剂沥青、蒽油和溶剂,提高加热炉出口温度和蒽油采出量来可以降低浸渍剂沥青中轻组分含量,调整浸渍剂沥青软化点在,通过上述工艺,最终实现制备低qi浸渍剂沥青产品,即软化点88℃~92℃,甲苯不溶物质量百分比含量22%~25%,喹啉不溶物质量百分比含量小于0.1%,灰分质量百分比含量小于1%。

44.实例2:

45.一种低qi浸渍剂沥青制备工艺,使用原料指标为软化点为38℃~42℃,喹啉不容物为2.5%~3.5%软沥青制备低qi浸渍剂沥青,具体包括如下步骤:

46.1)通过软沥青管道1和溶剂管道2经过混合器3向沉降罐6中进料,其中进料组分分别为由煤焦油中蒽油、重油和中温沥青混合调配,软化点在35℃~38℃,喹啉不溶物含量在2.5%~3.5%的软沥青,和煤油和洗油按0.88~0.90脂芳比混合的溶剂,软沥青和溶剂的

进料比例(溶剂比)为0.9~0.92;混合物料在沉降罐6中对软沥青中的喹啉不溶物萃取、沉降,软沥青打料量12~13吨/小时向沉降罐6进料。

47.2)沉降罐6底部的重相油通过第一泵4抽出输送至重相油管道19,抽出量为8~10吨/小时,沉降罐6底部重组分按沉降罐6进料总量的28%~32%抽出。

48.沉降罐6上部轻组分满流进入到轻相中间罐9,经第二泵12抽出加压输送至换热器11;沉降罐6顶部轻组分按沉降罐6进料总量的68%~72%满流溢出到轻相中间罐9中。

49.3)轻相油在换热器11内与精制沥青换热;由120℃~130℃升温至180℃~200℃。

50.4)换热后的轻相油输送至轻相加热炉13,在轻相加热炉内加热,经过轻相加热炉13加热至305~315℃进入到轻相蒸馏塔17中。

51.5)轻相蒸馏塔17塔底温度控制在302~315℃,塔17层温度235~245℃,塔5层温度170~180℃,轻相蒸馏塔17塔顶温度55℃~75℃;真空度70pa~85pa;塔顶4层回收溶剂采出量11~12吨/小时;塔顶17层蒽油采出量2.5~3吨/小时,塔底浸渍剂沥青采出量6.5~7吨/小时。

52.6)轻相蒸馏塔塔底混合油组成按照沸点高低依次为浸渍剂沥青、蒽油和溶剂,提高加热炉出口温度和蒽油采出量来可以降低浸渍剂沥青中轻组分含量,调整浸渍剂沥青软化点在,通过上述工艺,最终实现制备低qi浸渍剂沥青产品,即软化点85℃~88℃,甲苯不溶物质量百分比含量22%~25%,喹啉不溶物质量百分比含量小于0.1%,灰分质量百分比含量小于0.1%。

53.实例3:

54.一种低qi浸渍剂沥青制备工艺,使用原料指标为软化点为38℃~42℃,喹啉不溶物为1.8%~2.5%软沥青制备低qi浸渍剂沥青,具体包括如下步骤:

55.1)通过软沥青管道1和溶剂管道2经过混合器3向沉降罐6中进料,其中进料组分分别为由煤焦油中蒽油、重油和中温沥青混合调配,软化点在30℃~35℃,喹啉不溶物含量在1.8%~2.5%的软沥青,和煤油和洗油按0.85~0.88脂芳比混合的溶剂,软沥青和溶剂的进料比例(溶剂比)为0.85~0.9;混合物料在沉降罐6中对软沥青中的喹啉不溶物萃取、沉降,软沥青打料量13~14吨/小时向沉降罐6进料。

56.2)沉降罐6底部的重相油通过第一泵4抽出输送至重相油管道19,抽出量为8~10吨/小时,沉降罐6底部重组分按沉降罐6进料总量的25%~30%抽出。

57.沉降罐6上部轻组分满流进入到轻相中间罐9,经第二泵12抽出加压输送至换热器11;沉降罐6顶部轻组分按沉降罐6进料总量的70%~75%满流溢出到轻相中间罐9中。

58.3)轻相油在换热器11内与精制沥青换热;由120℃~130℃升温至180℃~200℃。

59.4)换热后的轻相油输送至轻相加热炉13,在轻相加热炉内加热,经过轻相加热炉13加热至305~315℃进入到轻相蒸馏塔17中。

60.5)轻相蒸馏塔17塔底温度控制在302~315℃,塔17层温度235~245℃,塔5层温度170~180℃,轻相蒸馏塔17塔顶温度55℃~75℃;真空度70pa~85pa;塔顶4层回收溶剂采出量11~12吨/小时;塔顶17层蒽油采出量2.8~3.2吨/小时,塔底浸渍剂沥青采出量6.8~7.3吨/小时。

61.6)轻相蒸馏塔塔底混合油组成按照沸点高低依次为浸渍剂沥青、蒽油和溶剂,提高加热炉出口温度和蒽油采出量来可以降低浸渍剂沥青中轻组分含量,调整浸渍剂沥青软

化点在,通过上述工艺,最终实现制备低qi浸渍剂沥青产品,即软化点83℃~88℃,甲苯不溶物质量百分比含量22%~25%,喹啉不溶物质量百分比含量小于0.1%,灰分质量百分比含量小于0.1%。

62.本发明通过用软沥青与一定脂芳比下的溶剂在沉降罐6取沉降萃取,脱除软沥青中的喹啉不溶物;在轻相蒸馏塔17的塔板设置集油箱,实现在轻相蒸馏塔17中采出焦化蒽油,以提高沥青软化点,通过蒽油采出和控制进塔温度及塔负压调节软化点,用轻相蒸馏塔17生产出高质量的浸渍剂沥青,该工艺路线简单,能够控制浸渍沥青中的喹啉不溶物的含量,使浸渍剂沥青喹啉不溶物含量降低到0.1%以下,生产出优质的低qi浸渍剂沥青。有效地解决了中温沥青作为浸渍剂沥青所带来的由于qi含量高,造成后续电极产品强度低、电阻高、耗电高、使用寿命短的问题,可以广泛应用于电极市场同时也可以大大降低电极用户的生产成本。

63.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。上述实施例中所用方法如无特别说明均为常规方法。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1