一种用于铜管成型的润滑油及铜管的制作方法

1.本发明属于铜管成型技术领域,具体涉及一种用于铜管成型的润滑油。

背景技术:

2.内螺纹铜管是一种广泛应用于空调设备中的热交换铜管。随着空调与制冷行业技术的发展以及节能、环保相关法规越来越严格,空凋厂家对内螺纹铜管的换热要求也越来越高,在内螺纹铜管内部的几何结构中,齿形好坏直接影响铜管的换热效率。一般来说,齿形的关键参数主要有齿高、齿顶角和螺旋角等,在内螺纹成型过程中,齿高越高,旋压就需要更大的旋压力来促使齿型的形成,且齿型在脱模过程中,如润滑油性能不佳,易出现缺齿及崩齿现象。同样的,齿顶角越小,旋压过程中对润滑油的要求越高,否则极易出现齿型填充不饱满,导致齿顶缺料现象。此外,相同管径下,螺旋角越大,铜管成型拉拔总阻力越大,铜管在拉拔过程中易出现断管、拉制速度慢,且由于螺纹芯头横向拉拔阻力变大,齿型在脱模过程中易倾斜,甚至出现倒伏。螺旋角越大,越有利于热交换,大螺旋角内螺纹铜管在实际加工制造过程中,均需采用内螺纹芯头以及利用四球或六球行星球旋压变形技术才可实现,因此,螺纹成型过程中的接触润滑及冷却作用至关重要,尤其是复杂的组合齿形内螺纹,如瘦高齿、w型齿和交叉齿等,一旦润滑效果不佳,不仅直接影响螺旋角、齿高等成型效果,还容易产生表面划伤、氧化等不良,降低产品合格率。

3.除此之外,内螺纹成型后尽可能要求铜管表面润滑油的残油量尽可能低,目前,对于铜管表面残油量要求较高的厂家要求铜管表面的残油量严格限制在0.1mg/m以内,以保证铜管最佳的换热效果,这就要求铜管便于清洗,并且要求在退火加工时挥发干净,保证铜管的内外表面光亮。因此,对于高要求内螺纹齿形铜管来说,螺纹成型过程中使用的润滑油要求同时具备优异的润滑性能和清洁性能。而现有技术中的内螺纹铜管润滑油无法同时满足润滑性能、清净性能,难以满足复杂组合齿形内螺纹铜管成型。

4.因此,为满足铜管高要求齿形的螺纹成型工艺设计要求,急需要开发出一种同时具备优异的润滑性能和清洁性能的用于铜管成型的润滑油。

技术实现要素:

5.本发明所要解决的第一个技术问题是提供一种同时具备优异的润滑性能和清洁性能的用于铜管成型的润滑油。

6.本发明解决第一个技术问题所采用的技术方案为:一种用于铜管成型的润滑油,其特征在于:该润滑油的质量百分比组成为脂肪酸酯0.5~3.0wt%,低分子聚合物0.5~3.0wt%,烷基缩醛化合物1.0~10.0wt%,余量为烷烃矿物油;

7.所述脂肪酸酯选自邻苯二甲酸酯、邻苯二甲酸二丁酯和邻苯二甲酸二异辛酯中的至少一种,所述低分子聚合物选自聚丁烯、聚异丁烯和聚亚烷基二醇中的至少一种。

8.烷烃矿物油为基础油,决定着润滑油的润滑性、冷却性、清洗性、防腐性等基本性质。

9.脂肪酸酯的目的是提高润滑油的油性,增强润滑油对金属表面的吸附能力,以减少摩擦,起到改善润滑作用,有利于螺纹成型过程中大螺旋角的形成和铜管表面缺陷的减少。当脂肪酸酯的质量占比<0.5%时,无法在金属表面形成稳定的定向排列的吸附层,难以起到明显的润滑、减摩效果;当脂肪酸酯的质量占比>3%时,润滑油的油性太强,吸附作用大,在退火过程中加热容易发生副反应,影响铜管的残油量。因此,本发明中添加0.5~3.0wt%脂肪酸酯。

10.低分子聚合物极易在接触面形成连续的油膜,具有良好的增粘效果,不仅可以改善润滑油的润滑性能,减少积碳的形成,同时对基础油的抗氧化性能无影响。当低分子聚合物质量占比<0.5%时,无法调节合适的润滑油粘度,不利于成型润滑效果;当低分子聚合物质量占比>3%时,不利于润滑油的溶解能力,油品一旦出现氧化产物,极不容易溶解,将直接导致润滑油被污染,润滑和冷却果不佳。

11.烷基缩醛化合物可以很大程度上提升润滑油的热分解性,同时减小成型摩擦力,从而同时满足成型过程中润滑特性、清洁特性,有利于获得复杂齿形和低残油的内螺纹管。烷基缩醛化合物与上述烷烃矿物油、脂肪酸酯和低分子聚合物添加时,可形成同时满足润滑性能和清洁性能的新结合产物。该新结合产物在与铜基金属相互作用时更容易在金属表面形成大量的吸收膜,不仅提高润滑油的热分解性,还充分展示润滑特性。当烷基缩醛化合物质量占比<1%时,与上述烷烃矿物油、脂肪酸酯和低分子聚合物的结合反应不足,无法形成足够的新结合产物,导致其表面保护作用的吸收膜数量减少,难以发挥其改善作用;当烷基缩醛化合物质量占比>10%时,不仅缩醛键存在水解的风险,导致形成新结合产物的作用效果也不再增加,而且烷基缩醛化合物的过量添加还会降低基础油的添加剂感受性。

12.作为优选,所述烷烃矿物油为石蜡基直链烷烃矿物油,烷烃的碳原子数为8~22个。众所周知,烷烃属于饱和烃,相对较稳定,高温条件下容易氧化成低分子的醇、醛等,对润滑油无害。而石蜡基直链烷烃又具备较高的抗氧化能力,同时氧化产物一形成就可以快速沉淀,氧化安定性较好,不容易影响润滑油功能,使其失效。

13.一般来说,同一烷烃中,碳原子数越多,化合物的相对分子质量越大,其黏度指数也越大,因此,碳原子数量直接影响润滑油黏度指数。黏度指数反映润滑油的黏温性能,即黏度随温度变化而变化的幅度。黏度指数越大,说明高温时润滑油太稀,不能保持必要厚度的油膜,导致铜管成型过程中的磨损加大,齿形不合格。此外,分子中碳原子构成的环数和侧链长度也对黏度指数也有影响,环状结构分子黏度指数大于链状,而且环数越多黏度指数越大。另外侧链长度越长黏度指数也越大。因此,为保证合适的黏度指数,获得良好的黏温性能,所述烷烃矿物油的碳原子数为8~22个,当碳原子数小于8时,矿物油的黏度指数无法保证,不利于铜管螺纹成型;当碳原子数大于22时,黏度指数越高,润滑油挥发性越小,容易造成残碳升高,不利于润滑油的清洁性能。

14.作为优选,所述低分子聚合物的分子量为200~2000。聚丁烯、聚异丁烯和聚亚烷基二醇受热易分解,完全满足挥发后残余油量少且颜色不变的要求,同时还能提高润滑特性,减少摩擦。当化合物的分子量小于200时,无法起到有效的润滑改善效果;当化合物的分子量大于2000时,润滑油粘度过大容易附着在铜管表面且不易去除,在后续退火加工中容易残碳量高,从而影响铜管换热能效,同时铜管成型过程中的冷却效果也将受损。

15.作为优选,所述烷基缩醛化合物为单环长链化合物,其碳原子数为8~40个。烷基

缩醛化合物中单环长链结构,不仅有利于自身的黏温性质,还便于与上述烷烃矿物油、脂肪酸酯和低分子聚合物添加时的新结合物的形成。环数越多,黏温性质越差,烷基侧链有分支也会使黏度指数下降。烷基缩醛化合物的碳原子数低于8个时,其改善作用不明显;当碳原子数高于40个时,滑油的分解结构更容易使得残油增加,不利于铜管在制冷系统上的换热效果。

16.作为优选,该润滑油还包括0.01~1.0wt%的铜缓蚀剂,所述铜缓蚀剂选自苯并三氮唑和苯并三氮唑衍生物中的至少一种。

17.一般情况下基础油容易含有少量的活性含硫化合物,对金属有腐蚀作用。除此之外润滑油在氧化时产生的过氧化物和水溶性有机酸铜,也对金属有腐蚀作用。而金属的缓蚀剂的目的是提高润滑油使用过程中的抗腐蚀性能,铜缓蚀剂在铜管表面形成强有力的保护膜,具有优异的抗腐蚀效果。当铜缓蚀剂的质量占比<0.01%时,无法发挥其作用;当添加剂质量占比>1%时,与其他添加化合物出现溶解现象,不利于润滑油的性能稳定性。

18.作为优选,该润滑油还包括0.01~1.0wt%的抗氧化剂,所述抗氧化剂选自烷基化二苯胺和苯基-α-萘胺中的至少一种。

19.润滑油在储存和使用过程中在高温作用下会发生氧化反应,出现黏度增加、变色等现象,不利于铜管的螺纹成型加工,严重时导致铜管表面出现氧化斑点,或出现大面积的不良缺陷。而抗氧剂的添加可以抑制或延缓润滑油的氧化。烷基化二苯胺和苯基-α-萘胺抗氧化剂因为诱导效应容易失去氨基上的氢原子,形成含氮自由基与过氧化物自由基结合,生成稳定的物质,从而达到良好的抗氧作用。当抗氧化剂的质量占比<0.01%时,无法发挥其作用;当抗氧化剂质量占比>1%时,对润滑油的冷却效果有影响。

20.作为优选,该润滑油最大无卡咬负荷≥650n,50n载荷下摩擦系数≤0.1,在500℃下加热20min,铜管残油量小于0.08mg/m。

21.本发明所要解决的第二个技术问题是提供一种铜管。

22.本发明解决第二个技术问题所采用的技术方案为:一种铜管,其特征在于:其成型加工过程中采用上述的润滑油。

23.与现有技术相比,本发明的优点在于:通过在烷烃矿物油中添加脂肪酸酯、低分子聚合物、烷基缩醛化合物并控制其含量,得到的润滑油为透明液体,具有良好的润滑性和清洁性,该润滑油最大无卡咬负荷≥650n,50n载荷下摩擦系数≤0.1,在500℃下加热20min,铜管残油量小于0.08mg/m,既可以充分满足高要求的齿形螺纹成型要求,又可以保证铜管的残油量,确保制冷能效。

附图说明

24.图1为采用本发明实施例、对比例成型加工的铜管的内螺纹。

具体实施方式

25.以下结合附图实施例对本发明作进一步详细描述。

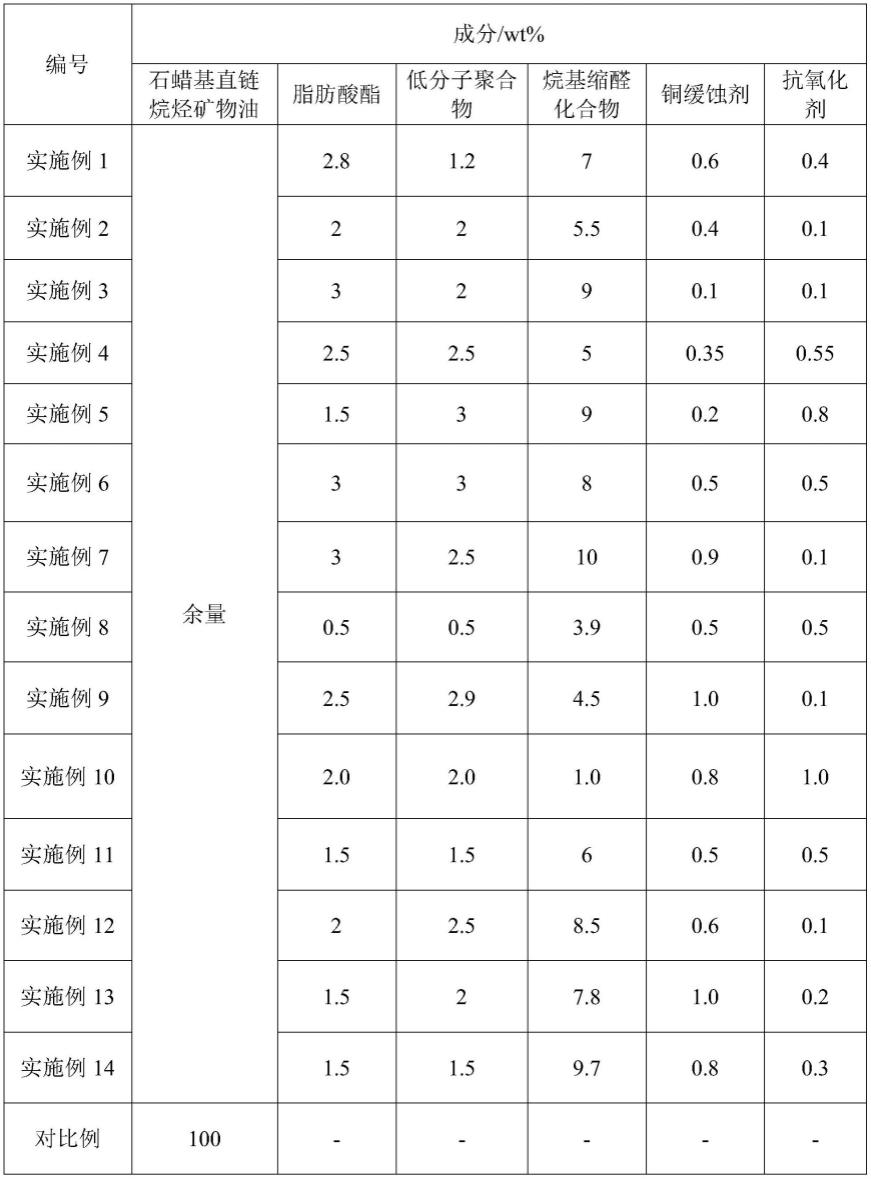

26.选取14个实施例和1个对比例,具体成分见表1。

27.本实施例中,石蜡基直链烷烃矿物油的烷烃碳原子数为8~22个;实施例1-10中脂肪酸酯选自邻苯二甲酸酯,实施例11-13中脂肪酸酯选自邻苯二甲酸二丁酯,实施例14中脂

肪酸酯选自邻苯二甲酸二异辛酯;低分子聚合物的分子量为200~2000,实施例1-7中低分子聚合物选自聚丁烯,实施例8-10中低分子聚合物选自聚异丁烯,实施例11-14中低分子聚合物选自聚亚烷基二醇;烷基缩醛化合物为单环长链化合物,其碳原子数为8~40个;实施例中铜缓蚀剂选自苯并三氮唑;实施例中抗氧化剂选自烷基化二苯胺和苯基-α-萘胺。

28.同一批次内螺纹铜管成型加工过程中采用实施例和对比例作为润滑油,内螺纹铜管的齿高0.18mm、齿顶角15

°

和螺旋角38

°

。

29.对于制备得到的14个实施例及对比例润滑油进行以下性能测试:

30.内螺纹铜管齿形:通过将螺纹管环面放大25-50倍进行齿形品质检验,测量齿形的饱满率和倾斜度来评定齿形填充是否饱满、缺齿及是否出现倾斜、倒伏。齿形饱满率为缺齿面积和齿形总面积的比值。齿形倾斜度为单个齿形的倾斜角度。饱满率越大,齿形填充效果越好。倾斜度越小,齿形的对称性越好。取至少5个齿形测量结果的平均值表示齿形的品质。

31.摩擦系数和磨损测定:将内螺纹铜管放置在srv摩擦磨损试验机上,载荷50n,频率25hz,振幅1mm,室温;从润滑油的性能上看,摩擦系数和磨损应该是越小越好。

32.退火后残油量测试:用润滑油组合物涂覆纯铜制的试验板(60mm

×

80mm)的两面。将5块以这种方式涂覆该组合物的试验板一个叠一个放置,并用螺栓和螺母在4个位置紧紧固定。在2小时内于室温下将过量的组合物除去,在氮气流下,将组合的试验板在马弗炉中于500℃下加热20分钟退火。试验板冷却后,测定在5块试验板中间的3块试验板的质量,计算单位面积残余油的量。假定铜管的直径为6.35mm,将所得到的值换算为单位长度残余油的量。残留量越少,表示退火清净性越好。

33.通过表2可以得出,实施例具有最大无卡咬负荷≥650n,50n载荷下摩擦系数≤0.1,在500℃下加热20min,铜管残油量小于0.08mg/m,既可以充分满足高要求的齿形螺纹成型要求,又可以保证铜管的残油量,确保制冷能效。

34.表1本发明实施例、对比例的物质组成/wt%

[0035][0036]

表2本发明实施例、对比例的性能

[0037]

相关技术

网友询问留言

已有1条留言

-

0访客 来自[中国] 2024年03月05日 15:22我们早在十多年前多家己应用。你们专利能批出?

0访客 来自[中国] 2024年03月05日 15:22我们早在十多年前多家己应用。你们专利能批出?

1