一种有机垃圾热裂解处理装置及处理方法

1.本发明涉及有机垃圾的处理技术领域,具体涉及一种有机垃圾热裂解处理装置及处理方法。

背景技术:

2.固体废物特别是城市垃圾富含有机质具可燃性饱含着化学能量,所含有约10mj/kg的热量或体积能量密度15.6

–

26.8mj/l,据报道,城市垃圾填埋场筛分出的可燃组分比例占38%~50%不等,是很可观的热能应资源回收。将城市垃圾资源化是未来固废处理的发展方向。

3.目前,现有技术中具有采用焚烧工艺将热能回收用于发电的方案,但是焚烧法产生大量的飞灰和二恶英等,具有严重的二次污染问题,且处理规模过小(《500吨/天),经济价值有限。

4.因此,研究出有机垃圾的裂解气化技术,有机垃圾的裂解气化技术是指在无氧或缺氧的条件下,垃圾中有机组分的大分子发生断裂,产生小分子气体、焦油和残渣的过程,可有效地处置生活垃圾、存量垃圾及混合垃圾中分离出的有机物。该技术以新型裂解气化系统装置替代传统的焚烧炉,利用生物质高温分解技术,将有机物转换为洁净的能源气体。垃圾热解气化技术不仅实现垃圾无害化、减量化和资源化,而且还能有效克服垃圾焚烧产生的二噁英污染问题,因而成为一种具有较大发展前景的垃圾处理技术。

5.该技术的一个弊端是会产生大量焦油,根据有机垃圾种类和给氧比例不同,约占有机固废处理量的10%—50%。焦油组分非常复杂,主要成分为萘、蒽、菲、琨等多环芳烃,不能直接使用、提炼困难。现有技术中有工艺将焦油提炼为燃油,但是该工艺需要进一步加氢裂解以制取轻质焦油,对比于石油产品该油品质量低劣,且在对焦油再处理过程中的加热再裂解过程必然导致能量的浪费,经济价值十分低下。

6.为此,也有研究在裂解气化条件下,进一步加大供氧量并提高温度,即提高空气进气比例,使气态的焦油发生分解、重整反应,生成h2、co、ch4以及小分子烃类等可燃物质。可是,加大供气量的结果是将大部分的有机质燃烧成为co2,且大量的氮气进入稀释又进一步降低了可燃气产气量。

7.因此,如何降低焦油产生量、高效转化垃圾为可燃气是技术的关键所在。本发明采用低温等离子体技术提供热分解的热源,同时高效裂解气化有机垃圾组分为可燃合成气。与传统高温等离子体熔化技术完全不同,本发明的装置只提供垃圾转化可燃气时吸热反应的热量,使之恰巧达到供热与产气的热量平衡。传统高温等离子体熔化如专利 cn113494712a是将垃圾由高温等离子体产生的极高温度熔化为玻璃体,它既不能产生可燃气、也不能充分利用余热。由于高温等离子体产生的超过1500℃的极高温度没有合适的材料能抵御如此高温,且该装置极其耗能、寿命短,有些产品仅几个月甚至只有几个小时的使用生命周期。

8.综上所述,本发明提供一种有机垃圾热裂解处理装置及处理方法。

技术实现要素:

9.为了解决现有技术中有机垃圾处理后的焦油含量高、可燃气产气量低的技术问题,本发明提供一种有机垃圾热裂解处理装置及处理方法。

10.为实现上述目的,本发明的技术方案如下:

11.一种有机垃圾热裂解处理装置,包括依次连通的热裂解炉、气体净化器和冷却压缩塔,所述热裂解炉和所述气体净化器之间通过第一管道连通,所述气体净化器和所述冷却压缩塔之间通过第二管道连通;所述热裂解炉上方设置物料进口,用于有机垃圾的投放,所述热裂解炉内部设置等离子体炬,所述热裂解炉侧壁设置还原性气体进口,热裂解炉底部设置出渣口;

12.所述等离子体炬包括上下开口的外壳,所述外壳的内腔中心设置热裂解电晕极,所述热裂解电晕极与外部电源连接,所述外壳内壁设置热裂解接地极,所述热裂解电晕极和所述热裂解接地级之间形成热裂解电晕区;等离子体炬上方和热裂解炉顶壁之间的区域为垃圾干燥区;

13.所述气体净化器包括中空的净化器外壳,气体净化器内部设置净化电晕极,所述净化电晕极内部具有用于通入水蒸气的通道,所述净化电晕极外壁设置若干喷嘴,所述喷嘴与所述通道连通;所述净化器外壳内壁设置净化接地极,所述净化电晕极和所述净化接地极之间形成净化电晕区。

14.其中还原性气体为二氧化碳、氮气、氦气、氩气等。

15.还原性气体从气体进口进入热裂解炉内,确保热解炉处于还原性氛围,热裂解电晕极通入一定电压的电源,使电晕区和干燥区温度升高至一定范围,有机垃圾自带水分经高温干燥后蒸发出水蒸气,水蒸气在等离子体电晕和高温作用下分解为具有高能量的自由基和小分子,自由基和小分子与垃圾中的碳氢大分子反应,裂解为h2、co等可燃合成气,可燃合成气携带一定的热量上升至热裂解炉顶部。本发明无需注入空气,生成的可燃气体含量高。

16.可燃合成气进入气体净化器后,水蒸气通过净化电晕极通入气体净化器内,水分子在电压作用下转化为高能活性自由基,使得净化电晕区形成还原性氛围,可燃合成气中的焦油在还原性氛围下裂解为h2、co等可燃合成气,使得焦油最大限度的资源化处理。

17.进一步地,所述热裂解炉内部设置第一温度传感器和第二温度传感器,第一温度传感器设置在所述等离子体炬内部,用于监测热裂解电晕区的温度;第二温度传感器设置在垃圾干燥区,用于监测垃圾干燥区的温度。

18.进一步地,所述热裂解电晕极包括内部的电极和包裹电极的绝缘层。

19.进一步地,所述热裂解接地极为不锈钢网,不锈钢网的孔隙小于5mm。

20.进一步地,所述热裂解电晕极与所述热裂解接地极之间的间距为100mm-1000mm。

21.进一步地,所述气体净化器内部设置第三温度传感器和湿度传感器,所述净化电晕极上方连接水蒸气输送管道,所述水蒸气输送管道上设置流量阀,用于控制水蒸气的进气量。

22.更进一步地,所述净化电晕极为金属管,净化电晕极的底部封堵,金属管的基体材质为钛、铝、铜、石墨、不锈钢中的一种,金属管的外表面具有镀层,镀层材质为ceo2、 al2o3、tio2、zro、zno、sio2中的至少一种。

23.进一步地,所述净化接地极的材质为铝、铜、不锈钢中的一种,净化接地极为网状。

24.进一步地,所述喷嘴圆周均匀分布在净化电晕极外壁。

25.进一步地,所述第一管道上设置气体调节阀,用于调节可燃合成气进入气体净化器的进气量。

26.进一步地,所述净化电晕极与所述净化接地极之间的间距为100mm-1000mm。

27.进一步地,所述冷却压缩塔具有气体出口和液体出口,冷却压缩塔内部设置第四温度传感器和压力传感器。

28.本发明还提供一种有机垃圾热裂解处理方法,应用于上述有机垃圾热裂解处理装置,具体步骤包括:

29.s1、将有机垃圾进行破碎或者切割,将有机垃圾筛分成颗粒状或破碎块,之后将破碎后的有机垃圾洒入热裂解炉内;

30.s2、热裂解电晕极接通外部电源,控制热裂解炉内的温度,并通过第一温度传感器和第二温度传感器监测热裂解炉内的温度,进而控制热裂解电晕区的温度为800℃

ꢀ‑

1000℃,和垃圾干燥区的温度为100℃-300℃;

31.s3、在步骤s2的同时,通过还原性气体进口通入还原性气体,确保热解炉处于还原性氛围。垃圾中自带的水蒸气经高温干燥后蒸发,水蒸气在等离子体电晕和高温作用下分解为具有高能量的自由基和小分子,自由基和小分子与垃圾中的碳氢大分子反应,裂解为h2、co等可燃合成气;

32.s4、可燃合成气通过第一管道进入气体净化器,净化电晕极接通外部电源,并通过第三温度传感器控制气体净化器内的温度,通过湿度传感器控制气体净化器内的湿度,可燃合成气中的焦油裂解产生可燃气体;

33.s5、净化后的可燃气体进入冷却压缩塔,通过压力传感器和第四温度传感器控制冷却压缩塔内部的压力和温度,使得气体中的co2、h2o等成为液态,液态产物从冷却压缩塔底部的液体出口排出,其余的可燃气体从气体出口排出进行回收。

34.进一步地,进入裂解炉内垃圾含水率控制在40%-65%之间。

35.进一步地,热裂解电晕极的接入电压为80kv-100kv,接入功率为8kw-10kw,有机垃圾在热裂解炉内的停留时间为5min-30min。

36.进一步地,净化电晕极的接入电压为10kv以内,接入功率为10kw以内,气体净化器内的温度为300℃-600℃,气体净化器内的相对湿度为60%-90%;可燃合成气在气体净化器内的停留时间为10s-200s。

37.进一步地,冷却压缩塔中的温度为0-30℃,冷却压缩塔中的压力为5.7-6.0mpa。

38.与现有技术相比,本发明的有益效果为:

39.本发明通过以水蒸气作为自由基源,在还原性氛围下的等离子体炬内,在强电晕作用下,水蒸气分解为高能自由基和小分子,高能自由基和小分子和有机垃圾中的有机碳及碳氢大分子反应生成可燃气体和焦油等物质,可燃气体和焦油等气体进入气体净化器内,在电晕作用下将水蒸气分解为高能自由基,焦油在高能自由基作用下分解为可燃气体和co2等,净化后的气体进入冷却压缩塔,冷却压缩后的气体为可燃气体,本发明处理后的可燃气体含量可达95%以上,有机垃圾出后的固体废物相比未处理的有机垃圾,体积缩小比例高于95%,固体废物中无有害成分,具有fe、多孔c以及少量nacl和 kcl,符合土壤硅肥

要求。

40.本发明的低温等离子体技术可以有效和精确控制温度恰巧在有机物的裂解温度,借助垃圾中存在的水汽在等离子体作用下将垃圾中的碳氢化合物转化为h2和co,无需注入空气、不稀释可燃气。

41.本发明对于提高有机固废的高效利用,可同时实现“无焦油”、“无二噁英”、“无飞灰”、“无nox”,使有机固废中的碳元素最大限度的资源化、能源化,助力碳达峰碳中和,具有重要意义。

附图说明

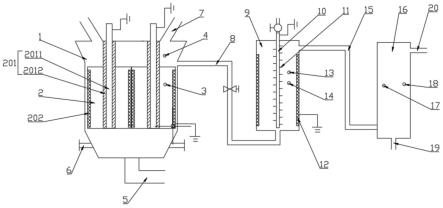

42.图1为本发明的结构示意图。

43.图2为本发明中净化电晕极的结构示意图。

44.图3为第一等离子体炉内化学反应过程。

45.图4为第二等离子体炉内化学反应过程。

46.附图标记说明:

47.1-热裂解炉,2-等离子体炬,201-热裂解电晕极,2011-电极,2012绝缘层,202-热裂解接地极,3-第一温度传感器,4-第二温度传感器,5-出渣口,6-还原性气体进口,7-物料进口,8-第一管道,9-气体净化器,10-净化电晕极,11-喷嘴,12-净化接地极, 13-第三温度传感器,14-湿度传感器,15-第二管道,16-冷却压缩塔,17-第四温度传感器,18-压力传感器,19-液体出口,20-气体出口。

具体实施方式

48.下面将结合附图说明对本发明的技术方案进行清楚的描述,显然,所描述的实施例并不是本发明的全部实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

49.需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

50.如图1所示,本发明提供一种有机垃圾热裂解处理装置,包括依次连通的热裂解炉 1、气体净化器9和冷却压缩塔16,所述热裂解炉1和所述气体净化器9之间通过第一管道8连通,所述气体净化器9和所述冷却压缩塔16之间通过第二管道15连通;所述热裂解炉1上方设置物料进口7,用于有机垃圾的投放,所述热裂解炉1内部设置等离子体炬2,所述热裂解炉1侧壁设置还原气体进口6,其中还原性气体为二氧化碳、氮气、氦气、氩气等,热裂解炉1底部设置出渣口5;

51.所述等离子体炬2包括上下开口的外壳,所述外壳的内腔中心设置热裂解电晕极 201,所述热裂解电晕极201与外部电源连接,所述外壳内壁设置热裂解接地极202,所述热裂解电晕极201和所述热裂解接地级202之间形成热裂解电晕区;等离子体炬2上方和热裂解炉1顶壁之间的区域为垃圾干燥区;

52.所述气体净化器9包括中空的净化器外壳,气体净化器9内部设置净化电晕极10,

所述净化电晕极10内部具有用于通入水蒸气的通道,所述净化电晕极10外壁设置若干喷嘴11,所述喷嘴11与所述通道连通;所述净化器外壳内壁设置净化接地极12,所述净化电晕极10和所述净化接地极12之间形成净化电晕区。

53.水蒸气从水蒸气进口6进入热裂解炉1内,进入等离子体炬2内的热裂解电晕区,热裂解电晕极201通入一定电压的电源,使电晕区温度升高至一定范围,水蒸气在电压和高温作用下分解为具有高能量的自由基和小分子,自由基和小分子与垃圾中的碳氢大分子反应,裂解为h2、co等可燃合成气,其中带有焦油,可燃合成气携带一定的热量上升至热裂解炉顶部进入垃圾干燥区,携带热量的可燃合成气与投入的垃圾接触使垃圾中的水分蒸发进而达到干燥垃圾的目的,干燥后的垃圾下行进入等离子体炬内与自由基继续反应生成可燃合成气。本发明无需注入空气,生成的可燃气体含量高。有机垃圾热裂解后成为固体废渣,体积缩小比达95%及以上,固体废渣中不含有有机质,固体废渣从热裂解炉底部的出渣口排出。

54.可燃合成气进入气体净化器9后,水蒸气通过净化电晕极10通入气体净化器9内,水分子在电压作用下转化为高能活性自由基,使得净化电晕区形成还原性氛围,可燃合成气中的焦油在还原性氛围下裂解为h2、co等可燃合成气,使得焦油最大限度的资源化处理。

55.所述热裂解炉1内部设置第一温度传感器3和第二温度传感器4,第一温度传感器 3设置在所述等离子体炬2内部,用于监测热裂解电晕区的温度;第二温度传感器4设置在垃圾干燥区,用于监测垃圾干燥区的温度。所述热裂解电晕极201包括内部的电极 2011和包裹电极的绝缘层2012。热裂解电晕极201的电极2011采用铜、锌、铝、银、金等导电材料,绝缘层2012材料为陶瓷、石英、聚四氟乙烯、聚醚醚酮、改性聚甲醛、聚苯硫醚等。所述热裂解接地极202的材质为不锈钢、铝、铜等,形状为网状或者片状,为网状时网孔可为矩形网孔或者圆形网孔,网孔孔隙小于5mm。所述热裂解电晕极201 与所述热裂解接地极202之间的间距为100mm-1000mm。

56.热裂解炉1内的等离子体炬2数量可以为一个,也可以为多个,根据垃圾处理量的不同选择等离子体炬2的数量;等离子体炬2的外壳为圆柱形,设置多个等离子体炬2 时,多个等离子体炬2阵列摆放。

57.所述气体净化器9内部设置第三温度传感器13和湿度传感器14,所述净化电晕极 10上方连接水蒸气输送管道,所述水蒸气输送管道上设置流量阀,用于控制水蒸气的进气量。所述净化电晕极10为金属管,金属管内部中空,金属管的上方连接水蒸气输送管道,金属管的底部封堵,金属管的基体材质为钛、铝、铜、石墨、不锈钢中的一种,金属管的外表面具有镀层,镀层材质为ceo2、al2o3、tio2、zro、zno、sio2中的至少一种,镀层对于水蒸气的分解起到催化作用,能够加速自由基的产生。所述喷嘴11圆周均匀分布在净化电晕极10外壁,如图2所示,本实施例中,喷嘴11每圆周设置4个,均匀分布在净化电晕极10外壁。所述净化接地极12的材质为铝、铜、不锈钢中的一种,净化接地极12为网状。

58.所述净化电晕极10与所述净化接地极12之间的间距为100mm-1000mm。所述第一管道8上设置气体调节阀,用于调节可燃合成气进入气体净化器9的进气量。

59.所述冷却压缩塔16具有气体出口20和液体出口19,冷却压缩塔16内部设置第四温度传感器17和压力传感器18,用于监测冷却压缩塔16内部的温度和压力。

60.本发明提供的有机垃圾热裂解处理装置,也可以包含多个热裂解炉和多个气体净

化器,多个热裂解炉采用并联方式连通,多个气体净化器采用串联方式连通,提高垃圾处理效率。

61.本发明还提供一种有机垃圾热裂解处理方法,应用于上述有机垃圾热裂解处理装置,具体步骤包括:

62.s1、将有机垃圾进行破碎或者切割,将有机垃圾筛分成颗粒状或破碎块,之后将破碎后的有机垃圾洒入热裂解炉内;

63.破碎后的有机垃圾为直径为10mm,长度为5-20mm的圆柱状,或者长度为 20-50mm,宽度为20-50mm,高度为20-50mm的块状。

64.s2、热裂解电晕极201接通外部电源,通过电晕放电产生等离子体加热裂解区内垃圾,通过调节电源输入电压控制热裂解电晕区的温度为800℃-1000℃,热解气经过热解区上升至干燥区,余热烘干干燥区垃圾释放水蒸气的同时自然降温,垃圾干燥区的温度为100℃-300℃,;并通过第一温度传感器3监测热裂解炉1内热裂解电晕区的温度,通过第二温度传感器4监测垃圾干燥区的温度,如果垃圾干燥区的温度不在要求范围内,可以调整接入电压或者接入功率降低热裂解电晕区的温度,进而间接调整垃圾干燥区的温度。

65.s3、在步骤s2的同时,通过还原性气体进口6通入还原性气体,确保热解炉处于还原性氛围。垃圾自身烘干释放的水蒸气在热裂解电晕区内与有机垃圾发生热解反应产生可燃合成气;

66.有机物的主要成分是碳、氢、氧、硫和其他微量杂质。在高温、缺氧与等离子体作用下,有机物的分子链发生断裂和分解,析出的水蒸气与物料析出挥发分后已经生成的炭质剧烈反应,生成的co、h2、ch4、焦油等混合气体,有机垃圾转化为残碳并析出灰分。混合气态产物逆流向上穿过物料层与物料换热。主要反应如式(1)-(9),反应过程如图3和4所示。

[0067][0068][0069][0070][0071][0072][0073][0074][0075][0076]

其中,c

nhm

表示碳氢大分子,n为大于或等于1的正整数,m为大于或等于4的正整数。有机垃圾热裂解后产生的可燃合成气内含h2、co、ch4、气态焦油、h2o、少量 co2。可燃合成气携带一定热量上升至垃圾干燥区,使携带大量水分的垃圾干燥,干燥后的垃圾水分含量低至20%以下,干燥后的垃圾进入等离子体炬内进行热裂解;可燃合成气释放热量后经过热裂解炉1上部连接的第一管道8通入气体净化器9。

[0077]

s4、可燃合成气通过第一管道8进入气体净化器9,净化电晕极10接通外部电源,并通过第三温度传感器13监测气体净化器9内的温度,通过湿度传感器14监测气体净化器9内的湿度,可燃合成气中的焦油等大分子进一步裂解产生可燃气体;

[0078]

焦油为多环芳烃和含氮、氧、硫的杂环芳烃混合物,还原性氛围下焦油的裂解过程以蒽为例,在羟基自由基的作用下最终生成氢气、一氧化碳。

[0079]

s5、净化后的可燃气体进入冷却压缩塔16,通过压力传感器18和第四温度传感器 17控制冷却压缩塔16内部的压力和温度,使得气体中的co2、n2成为液态,液态产物从冷却压缩塔底部的液体出口排出,其余的可燃气体从气体出口排出进行回收。

[0080]

进一步地,进入裂解炉内垃圾含水率控制在40%-65%之间;

[0081]

进一步地,热裂解电晕极201的接入电压为80kv-100kv,接入功率为8kw-10kw,有机垃圾在热裂解炉1内的停留时间为5min-30min。

[0082]

进一步地,净化电晕极10的接入电压为10kv以内,接入功率为10kw以内,气体净化器9内的温度为300℃-600℃,气体净化器9内的湿度为60%-100%;可燃合成气在气体净化器9内的停留时间为10s-200s。

[0083]

进一步地,冷却压缩塔16中的温度为0-30℃,冷却压缩塔中的压力为5.8-6.0mpa。

[0084]

实施例一

[0085]

有机垃圾为玉米等农作物秸秆,其含水率约为17-25%,进入热解炉前喷水将垃圾含水率增加至40%-60%,热裂解炉内的热裂解电晕极接入电压为93.5-98.6kv,有机垃圾在热裂解炉内的停留时间为10min,热裂解电晕区的温度为820-880℃;净化电晕极的接入电压为9.2-9.8kv,气体净化器内的温度为350-400℃,气体净化器内的相对湿度为70-90%,生成的可燃合成气在气体净化器内的停留时间为50s,最终从气体净化器输出的未冷却压缩的气体中,可燃气体含量为78.4%,经过冷却压缩塔冷却压缩后的可燃气体含量为95%。

[0086]

实施例二

[0087]

有机垃圾为木块、废包装物等普通生活垃圾,其含水率为40-45%,热裂解炉内的热裂解电晕极接入电压为93.5-98.6kv,有机垃圾在热裂解炉内的停留时间为15min,热裂解电晕区的温度为860-920℃;净化电晕极的接入电压为9.2-9.8kv,气体净化器内的温度为300-350℃,气体净化器内的相对湿度为70-90%,生成的可燃合成气在气体净化器内的停留时间为100s,最终从气体净化器输出的未冷却压缩的气体中,可燃气体含量为88.6%,经过冷却压缩塔冷却压缩后的可燃气体含量为96%。

[0088]

实施例三

[0089]

有机垃圾为厨房湿垃圾,其含水率大于80%,进入热解炉之前,经脱水将含水率调节至45%-60%,热裂解炉内的热裂解电晕极接入电压为94.5-99.6kv,有机垃圾在热裂解炉内的停留时间为20min,热裂解电晕区的温度为900-960℃;净化电晕极的接入电压为9.2-9.8kv,气体净化器内的温度为300-350℃,气体净化器内的相对湿度为70-90%,生成的可燃合成气在气体净化器内的停留时间为200s,最终从气体净化器输出的未冷却压缩的气体中,可燃气体含量为93.5%,经过冷却压缩塔冷却压缩后的可燃气体含量为 98%。

[0090]

以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1