一种耐高温拉丝油及其制备方法与流程

1.本发明涉及拉丝油技术领域,特别涉及一种耐高温拉丝油及其制备方法。

背景技术:

2.拉丝一般是指通过拉伸模具对金属材料进行压力加工的一种工艺方法,根据拉拔所处的温度,通常将拉拔分为冷拔、热拔和温拔。在室温(再结晶温度以下)的拉拔是冷拔,在再结晶温度以上的拉拔是热拔,在高于室温和回复温度低于再结晶温度的拉拔是温拔。一般将温拔和热拔统称为高温拉拔。在生产过程中,为了保证线材容易拉丝成型,减少毛刺、次品等产生,通常需要使用拉丝油。

3.拉丝油是一类重要的工业助剂,在金属线拉丝、拉拔工艺过程中做高效润滑油用,具有润滑、清洗、冷却、防锈等功效,协助金属流动,避免模具拖花拉线,提高成品率,降低生产损耗。目前,市面上的拉丝油大多数由基础润滑油、乳化剂、稳定剂等成分制成。在铜镀钯配料拉丝过程中发现,使用该类拉丝油,铜镀钯线材成品表面容易出现少量的鱼纹斑点,导致产品表面不光洁,造成产品不良。

技术实现要素:

4.为解决背景技术提到的铜镀钯线材成品表面容易出现少量的鱼纹斑点,导致产品表面不光洁,造成产品不良的问题,本发明提供一种拉丝油,通过在其原料组分中添加气相二氧化硅,提高拉丝油的耐热性能,此外,组分中的硼化物和双丁二酰亚胺产生协效性解决了工艺中的鱼纹斑点问题,适用范围广。

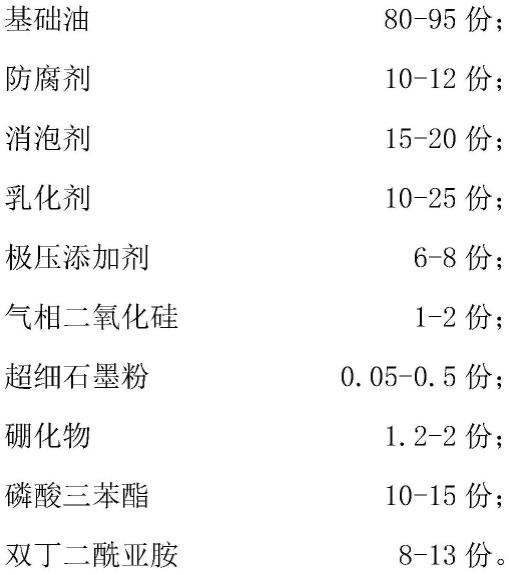

5.具体方案:一种耐高温拉丝油,以重量份数计,其原料组分包括:

[0006][0007]

在实施上述实施例时,进一步地,所述基础油为混合植物油、多元醇酯和脂肪酸酯中的至少一种。

[0008]

在实施上述实施例时,进一步地,所述防腐剂为三丹油、2,6-二甲基吗啡啉、苯并异噻唑啉酮、3-碘-2-丙炔基丁基氨基甲酸酯中的至少一种。

[0009]

在实施上述实施例时,进一步地,所述消泡剂为t901、t911、t912中的至少一种。

[0010]

在实施上述实施例时,进一步地,所述乳化剂为石油磺酸钠、山梨醇脂肪酸酯、烷基酚聚氧乙烯醚中的两种以上混合物。

[0011]

在实施上述实施例时,进一步地,所述极压添加剂为氯化石蜡、氯化脂肪酸、硫化烯烃、硫化脂肪酸酯中的至少一种。

[0012]

在实施上述实施例时,进一步地,所述超细石墨粉为8000目。

[0013]

在实施上述实施例时,进一步地,所述硼化物为硼酸或偏硼酸。

[0014]

上述的拉丝油,具有使用周期长,清洗冷却性好,拉丝后铜线表面光亮,存放时间长、制作工艺简单等显著特点。

[0015]

上述的耐高温拉丝油的制备方法,包括如下步骤:

[0016]

步骤一、先将气相二氧化硅、超细石墨粉与十分之一重量份数基础油混合,充分搅拌后,再球磨处理,备用;

[0017]

步骤二、将硼化物与双丁二酰亚胺混合,充分搅拌,备用;

[0018]

步骤三、将步骤一的混合物加热,依次添加防腐剂、消泡剂、乳化剂、极压添加剂,搅拌30-40min后,再加入步骤二的混合溶液和磷酸三苯酯,继续搅拌50-80min,搅拌结束后自然冷却至室温,即得耐高温拉丝油。

[0019]

在实施上述实施例时,进一步地,步骤三中的加热温度为40-50℃。

[0020]

与现有技术相比,本发明具有如下优点:

[0021]

1、本发明的拉丝油,以混合植物油、多元醇酯或脂肪酸酯作为基础油,具有良好的

润滑性能,并且组分汇总还添加有气相二氧化硅,提高拉丝油的耐热稳定性,且气相二氧化硅粒径小,质轻柔软,流变性良好,不会在高速的拉丝过程中划伤金属丝高,适用于高温拉丝工艺,且对环境友好。

[0022]

2、本发明的拉丝油,在组分中采用超细的石墨粉,并添加双丁二酰亚胺使其在基础油中能均匀分散,增进了拉丝油的抗磨减摩性能,润滑性能更为优良,且粒度小,不会对线材及模具表面造成损耗。

[0023]

3、本发明的拉丝油,在组分中采用硼化物和双丁二酰亚胺,避免拉丝油在镀铜钯坯料上出现堆积现象,镀铜钯坯料经过高温加热,拉丝成型后,其表面不会出现鱼纹状斑点。

具体实施方式

[0024]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0025]

本发明实施例及对比例采用的试剂说明如下:

[0026]

基础油:选用诺曼泰克硬脂酸异辛酯和晟腾化工蓖麻油;

[0027]

防腐剂:米林三丹油;

[0028]

消泡剂:锦州圣大t901;

[0029]

乳化剂:谦和化工山梨醇脂肪酸酯;

[0030]

极压添加剂:江盐化工氯化石蜡;

[0031]

气相二氧化硅:卡松化工气相二氧化硅;

[0032]

超细石墨粉:亚铝材料8000目超细石墨粉;

[0033]

硼化物:东越化工硼酸;

[0034]

磷酸三苯酯:润丰磷酸三苯酯;

[0035]

双丁二酰亚胺:万化双丁二酰亚胺。

[0036]

需要说明的是,实施例和对比例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行,所用试剂或仪器未注明生产厂商者,均为可以通过市场购买获得的常规产品。

[0037]

实施例1

[0038]

一种耐高温拉丝油,其原料组分包括:硬脂酸异辛酯65份,蓖麻油15份,三丹油12份,t901 20份,山梨醇脂肪酸酯25份,氯化石蜡8份,气相二氧化硅2份,超细石墨粉0.5份,硼酸2份,磷酸三苯酯15份,双丁二酰亚胺13份。

[0039]

其制备方法:

[0040]

步骤一、先将气相二氧化硅、超细石墨粉与十分之一重量份数硬脂酸异辛酯混合,充分搅拌20min后,再球磨处理15min,备用;

[0041]

步骤二、将硼酸与双丁二酰亚胺混合,充分搅拌硼酸溶解,备用;

[0042]

步骤三、将步骤一的混合物加热,依次添加剩余硬脂酸异辛酯、蓖麻油、三丹油、t901、山梨醇脂肪酸酯、氯化石蜡,搅拌40min后,再加入步骤二的混合溶液和磷酸三苯酯,

继续搅拌70min,搅拌结束后自然冷却至室温,即得耐高温拉丝油。

[0043]

实施例2

[0044]

一种拉丝油,其原料组分包括:硬脂酸异辛酯70份,蓖麻油20份,三丹油10份,t901 15份,山梨醇脂肪酸酯10份,氯化石蜡6份,气相二氧化硅1份,超细石墨粉0.05份,硼酸1.2份,磷酸三苯酯10份,双丁二酰亚胺8份。

[0045]

其制备方法:

[0046]

步骤一、先将气相二氧化硅、超细石墨粉与十分之一重量份数硬脂酸异辛酯混合,充分搅拌20min后,再球磨处理15min,备用;

[0047]

步骤二、将硼酸与双丁二酰亚胺混合,充分搅拌硼酸溶解,备用;

[0048]

步骤三、将步骤一的混合物加热,依次添加剩余硬脂酸异辛酯、蓖麻油、三丹油、t901、山梨醇脂肪酸酯、氯化石蜡,搅拌40min后,再加入步骤二的混合溶液和磷酸三苯酯,继续搅拌70min,搅拌结束后自然冷却至室温,即得耐高温拉丝油。

[0049]

实施例3

[0050]

一种拉丝油,其原料组分包括:硬脂酸异辛酯80份,蓖麻油15份,三丹油11份,t901 17份,山梨醇脂肪酸酯18份,氯化石蜡7份,气相二氧化硅2份,超细石墨粉0.5份,硼酸1.6份,磷酸三苯酯12份,双丁二酰亚胺10份。

[0051]

将基础油置于反应釜中,在130℃恒温2小时,再降温至50℃,往反应釜按比例添加上述各添加剂,搅拌、混合2小时,获得拉丝油。

[0052]

对比例1

[0053]

一种耐高温拉丝油,其原料组分包括:硬脂酸异辛酯65份,蓖麻油15份,三丹油12份,t901 20份,山梨醇脂肪酸酯25份,氯化石蜡8份,气相二氧化硅2份,超细石墨粉0.5份,磷酸三苯酯15份,双丁二酰亚胺13份。

[0054]

其制备方法:

[0055]

步骤一、先将气相二氧化硅、超细石墨粉与十分之一重量份数硬脂酸异辛酯混合,充分搅拌20min后,再球磨处理15min,备用;

[0056]

步骤二、将步骤一的混合物加热,依次添加剩余硬脂酸异辛酯、蓖麻油、三丹油、t901、山梨醇脂肪酸酯、氯化石蜡,搅拌40min后,再加入双丁二酰亚胺和磷酸三苯酯,继续搅拌70min,搅拌结束后自然冷却至室温,即得耐高温拉丝油。

[0057]

对比例2

[0058]

一种耐高温拉丝油,其原料组分包括:硬脂酸异辛酯65份,蓖麻油15份,三丹油12份,t901 20份,山梨醇脂肪酸酯25份,氯化石蜡8份,气相二氧化硅2份,超细石墨粉0.5份,硼酸2份,磷酸三苯酯15份。

[0059]

其制备方法:

[0060]

步骤一、先将气相二氧化硅、超细石墨粉与十分之一重量份数硬脂酸异辛酯混合,充分搅拌20min后,再球磨处理15min,备用;

[0061]

步骤二、将步骤一的混合物加热,依次添加剩余硬脂酸异辛酯、蓖麻油、三丹油、t901、山梨醇脂肪酸酯、氯化石蜡、硼酸,搅拌40min后,再加入磷酸三苯酯,继续搅拌70min,搅拌结束后自然冷却至室温,即得耐高温拉丝油。

[0062]

对比例3

[0063]

一种耐高温拉丝油,其原料组分包括:硬脂酸异辛酯65份,蓖麻油15份,三丹油12份,t901 20份,山梨醇脂肪酸酯25份,氯化石蜡8份,气相二氧化硅2份,超细石墨粉0.5份,磷酸三苯酯15份。

[0064]

其制备方法:

[0065]

步骤一、先将气相二氧化硅、超细石墨粉与十分之一重量份数硬脂酸异辛酯混合,充分搅拌20min后,再球磨处理15min,备用;

[0066]

步骤二、将步骤一的混合物加热,依次添加剩余硬脂酸异辛酯、蓖麻油、三丹油、t901、山梨醇脂肪酸酯、氯化石蜡、硼酸,搅拌40min后,再加入磷酸三苯酯,继续搅拌70min,搅拌结束后自然冷却至室温,即得耐高温拉丝油。

[0067]

对比例4

[0068]

一种耐高温拉丝油,其原料组分包括:硬脂酸异辛酯65份,蓖麻油15,三丹油12份,t901 20份,山梨醇脂肪酸酯25份,氯化石蜡8份,硼酸2份,磷酸三苯酯15份,双丁二酰亚胺13份。

[0069]

其制备方法:

[0070]

步骤一、先将气相二氧化硅与十分之一重量份数硬脂酸异辛酯混合,充分搅拌20min后,再球磨处理15min,备用;

[0071]

步骤二、将硼酸与双丁二酰亚胺混合,充分搅拌硼酸溶解,备用;

[0072]

步骤三、将步骤一的混合物加热,依次添加剩余硬脂酸异辛酯、蓖麻油、三丹油、t901、山梨醇脂肪酸酯、氯化石蜡,搅拌40min后,再加入步骤二的混合溶液和磷酸三苯酯,继续搅拌70min,搅拌结束后自然冷却至室温,即得耐高温拉丝油。

[0073]

对于上述实施例1-3及对比例1-4的拉丝油进行检测,测试项目如下:

[0074]

腐蚀测试:根据sh/t 0195标准测试,铜片,4h;

[0075]

最大无卡咬负荷pb值:根据gb/t 3142标准测试;

[0076]

烧结负荷pd值:根据gb/t 3142标准测试。

[0077]

测试结果如表1所示:

[0078]

表1

[0079][0080]

根据表1的测试结果可知,本发明所提供的实施例1-3和对比例1-4的拉丝油在腐蚀测试项目均合格,说明使用上述的拉丝油并不会对铜金属产生腐蚀性,可用于铜材料的高温拉丝工艺中;

[0081]

实施例1-3的最大无卡咬负荷测试项目pb值在1031n以上,烧结负荷pd值在3096n以上,说明实施例1-3的拉丝油极压润滑性能高;对比例1、对比例2、对比例3的最大无卡咬负荷测试项目pb值均在1015n以上,烧结负荷pd值在3077n以上,其拉丝油极压润滑性能高与实施例1-3区别不大;对比例4的最大无卡咬负荷测试项目pb值为883n,烧结负荷pd值为1984n,极压润滑性能相较于其他实验组有所下降,根据组分对比可知,对比例4的组分中均

不含有超细石墨粉,说明超细石墨粉对于拉丝油的润滑性有着较高的提升性。

[0082]

将上述实施例1-3和对比例1-4制得的拉丝油,及市售的拉丝油各自应用于高温拉拔工艺中:

[0083]

选取直径6mm铜镀钯,将轧尖后的待拉拔铜镀钯坯料依次穿过油槽、进料机构、加热器、钨合金拉拔模具、冷却模具和牵引机构,其中,油槽内装有拉丝油,铜镀钯坯料穿过油槽时浸在拉丝油中;冷热源距离20mm;冷却模具采用水冷,冷却水流量40l/h;

[0084]

然后,启动进料机构,使铜镀钯坯料以送进速度vi向前输送,打开加热器将铜镀钯坯料加热至指定温度,通过钨合金拉拔模具拉丝成型,在冷却模具的作用下使镀铜钯坯料完成拉拔定型和表面质量改善;同时,启动牵引机构,使钯制品以拉拔速度vo向前移动,拉拔速度vo与送进速度vi的比值vo/vi=2.4;获得总长60m的钯丝后停止工作。

[0085]

观察上述各铜镀钯丝(截取50m)的外观,并根据鱼纹斑点问题进行评级:

[0086]

优:无鱼纹斑点;

[0087]

良:1-10处鱼纹斑点;

[0088]

劣:10处以上鱼纹斑点。

[0089]

其结果如表2所示:

[0090]

表2

[0091][0092]

根据表2的测试结果可知,本发明提供的实施例1-3拉丝油在应用于高温拉丝工艺后,通过对50m的铜镀钯丝的外观进行观测,发现其表面均未出现鱼纹斑点,外观等级为优;而采用市售的拉丝油,在应用于高温拉丝工艺后,通过对50m的铜镀钯丝的外观进行观测,发现其表面出现鱼纹斑点,外观等级为良,需要对鱼纹斑点进行清除;同样的本发明提供的对比例1-3的拉丝油在应用于高温拉丝工艺后,通过对50m的铜镀钯丝的外观进行观测,发现其表面出现鱼纹斑点,外观等级为良。对比例4的在应用于高温拉丝工艺后,通过对50m的铜镀钯丝的外观进行观测,发现其表面均未出现鱼纹斑点,外观等级为优。

[0093]

根据对比分析,可以发现对比例1的拉丝油中原料组分中缺少了硼酸,对比例2的拉丝油中原料组分中缺少了双丁二酰亚胺,对比例3的拉丝油中原料组分中缺少了硼酸和双丁二酰亚胺。正是,因为对比例1-3的原料组分中缺少了硼酸和双丁二酰亚胺中的一种或两种,导致其制得的拉丝油在应用于高温拉丝工艺中获得的铜镀钯丝表面会出现鱼纹状斑点;经过对工艺的观察发现,拉丝油在铜镀钯坯某一处出现堆积形成液滴的位置容易出现鱼纹斑点。

[0094]

由此可知,本发明在组分中采用硼化物和双丁二酰亚胺,避免拉丝油在铜镀钯坯料上出现堆积现象,铜镀钯坯料经过高温加热,拉丝成型后,其表面不会出现鱼纹状斑点。

[0095]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术

方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1