催化裂化汽油改质联产乙烯、丙烯的方法及装置与流程

本发明涉及石油化工,是一种催化裂化汽油改质联产乙烯、丙烯的方法及装置。

背景技术:

1、目前,中国成品油消费增速放缓,汽油消费量在2025年左右达到峰值,中国石化产品消费势头强劲,带动乙烯、丙烯、对二甲苯等主要基本有机原料需求旺盛。油品需求增速放缓,石化产品需求加快,炼油化工一体化已成为石油化工行业的重要发展战略。中国清洁汽油的生产将继续在控制硫、芳烃、烯烃等有害杂质的同时,重点优化油品组成结构,增产高辛烷值汽油组分,炼油企业按照“宜烯则烯、宜芳则芳、宜油则油”的原则,从分子角度最有效地利用原油资源,从化工角度优化炼油过程和产品线,从大量生产成品油转向生产高附加值油品和化工原料并重,尤其是增产低碳烯烃、芳烃,从而进一步拓宽炼油行业发展空间。我国生产的汽油池中催化汽油占很大比例(70%以上),清洁汽油国ⅵ标准对汽油中的烯烃和硫进一步限制,要求烯烃含量在 18v%以下,硫含量在10ppm以下。催化裂化汽油具有高烯烃(30v%至45v%)、高硫含量(150ppm至1000ppm)等特点,我国商品汽油中85wt%至95wt%的硫以及95v%的烯烃来自催化裂化汽油,其是造成我国车用汽油难以满足硫含量低于10ppm、烯烃含量低于18v%的主要原因,因此我国的商品汽油远远不能满足国ⅵ汽油的标准。

2、我国针对催化裂化汽油脱硫降烯的加工主要依赖于加氢脱硫技术,该技术能够满足硫含量低于10ppm以及降低烯烃的要求,然而烯烃含量以加氢饱和为烷烃的方式降低,从而造成了汽油产品辛烷值的降低,不仅不能满足脱硫降烯保辛烷值的目标,此外严重影响了企业的经济效益。在炼化一体化发展的大趋势下,如何既降低催化汽油烯烃含量,又能很好地保持辛烷值,同时可以增加高附加值的化工原料的清洁燃料生产技术仍是炼油技术发展的主流方向。

3、公告号为cn107739291b的中国专利文献公开了一种fcc汽油改质同时生产化工产品的方法,将fcc汽油和富含乙烯的循环物料、富含丁烯的循环物料一起,在一定温度和压力下通过装有裂解催化剂的固定床绝热反应器,混合物料在分子筛催化剂的作用下发生反应生成干气、乙烯、丙烯、丙烷、丁烯、丁烷,以及c5+改质汽油组分。该方法将反应过程产生的乙烯和丁烯作为循环物料,返回反应器继续反应,乙烯和丁烯在催化剂的作用下发生反歧化反应生成丙烯,进一步提高了丙烯质量收率。实现乙烯的循环的方法,从反应器出来的物料首先进过气液分离器将干气分离,并进一步在吸收塔中引入贫油将干气中的部分产品吸收,之后再返回反应器参与反应。实现丁烯的循环的方法,从脱碳三塔塔底出来的碳四组分,先进入醚化单元,混合碳四中的异丁烯与引入的甲醇发生醚化反应生成并作为该发明的化工产品外送。醚化单元剩余的混合碳四馏分中主要含有正丁烯、顺丁烯、反丁烯、正丁烷、异丁烷等组分,这部分混合碳四返回反应器继续反应。该方法的反应温度为450℃至520℃,反应压力为0.1mpa至2.5mpa,fcc汽油的质量空速为1.0-1至3.0h-1。乙烯收率为2.87wt%、丙烯收率为15wt%,改质汽油的质量收率65%至78%,改质汽油的烯烃含量在4wt%至7wt%。但其仍存在反应温度较高,乙烯选择性和收率较低的问题。

技术实现思路

1、本发明提供了一种催化裂化汽油改质联产乙烯、丙烯的方法及装置,克服了上述现有技术之不足,其能有效解决现有汽油改质反应乙烯选择性低和收率较低的问题。

2、本发明的技术方案之一是通过以下措施来实现的:一种催化裂化汽油改质联产乙烯、丙烯的方法,按下述方法进行:

3、第一步,催化裂化汽油和氢气,在加氢脱硫催化剂的作用下进行预加氢处理,脱除催化裂化汽油中的硫醇性硫和二烯烃;

4、第二步,脱除硫醇性硫和二烯烃的催化裂化汽油气化后与水蒸汽及醚后混合碳四混合,加热至反应所需温度后,在改质催化剂的作用下进行非加氢降烯改质反应,得到的干气、乙烯、丙烯、丙烷、丁烯、丁烷以及c5+汽油组分经分离后得到各产品。

5、下面是对上述发明技术方案之一的进一步优化或/和改进:

6、上述第一步中,催化裂化汽油为全馏份催化裂化汽油或催化轻汽油。

7、上述第一步中,预加氢处理的反应条件为:温度为80℃至160℃,压力为2.0mpa至2.5mpa,氢气和催化裂化汽油的体积比为5至20,进料液时质量空速为4.0h-1至6.0h-1。

8、上述第一步中,预加氢脱硫催化剂为ni-mo/al2o3型催化剂。

9、上述第二步中,非加氢降烯改质反应条件为:温度280℃至450℃,催化裂化汽油液质量空速0.5h-1至3.0h-1,反应压力0.1mpa至3.0mpa。

10、上述第二步中,改质催化剂为zsm-5分子筛、hzsm-5分子筛、zsm-11分子筛、zsm-35分子筛、丝光沸石、sapo-11分子筛、mcm-22分子筛、y分子筛、beta分子筛、改性zsm-5分子筛、改性hzsm-5分子筛、改性zsm-11分子筛、改性zsm-35分子筛、改性丝光沸石、改性sapo-11分子筛、改性mcm-22分子筛、改性y分子筛或改性beta分子筛中的一种或多种,改质催化剂的二氧化硅-氧化铝摩尔比为60至300。

11、上述第二步中,醚后混合碳四与催化裂化汽油质量比为0.1至0.6。

12、上述第二步中,水蒸汽与催化裂化汽油质量比0.1至0.30。

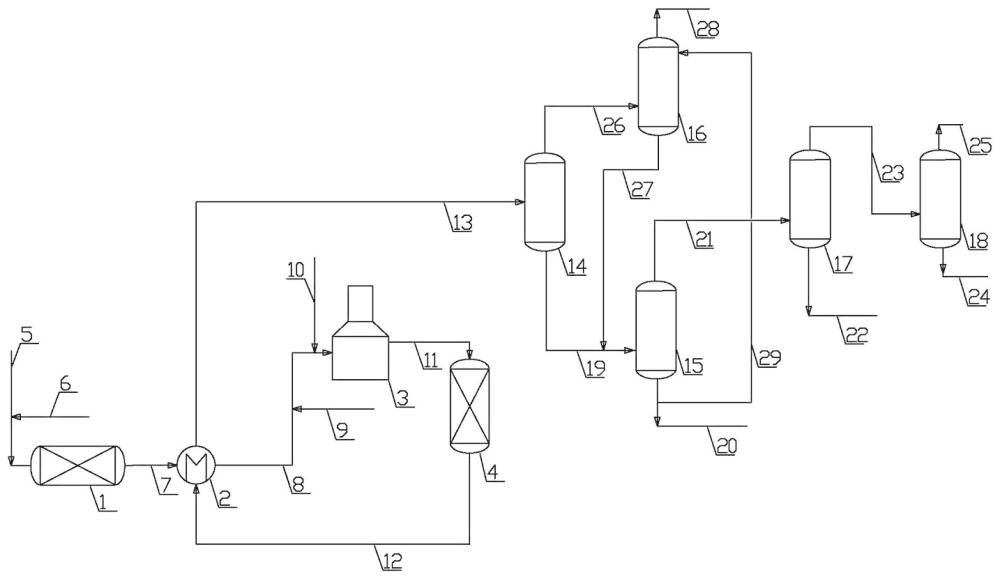

13、本发明的技术方案之二是通过以下措施来实现的:一种实施催化裂化汽油改质联产乙烯、丙烯的方法的装置,包括预加氢反应器、换热器、加热炉、改质反应器、分离系统,预加氢反应器进料端固定安装有原料管线,原料管线上固定连通有氢气管线,预加氢反应器出料端与换热器一次侧进料端固定安装有第二原料管线,换热器一次侧出料端与加热炉进料端之间固定连通有第三原料管线,第三原料管线上沿物料运输方向依次固定连通有水蒸气管线和醚后碳四管线,加热炉出料端与改质反应器进料端之间固定连通有第四原料管线,改质反应器出料端与换热器二次下进料端之间固定连通有第一产品管线,换热器二次上出料端与分离系统之间固定连通有第二产品管线。

14、下面是对上述发明技术方案之二的进一步优化或/和改进:

15、上述分离系统包括气液分离器、稳定塔、吸收塔、脱碳三塔、分离塔,第二产品管线出料口与气液分离器固定连通,气液分离器底部出料端与稳定塔进料端之间固定连通有第一分离管线,稳定塔底部出料端固定连通有改质汽油管线,稳定塔顶部出料端与脱碳三塔进料端之间固定连通有第二分离管线,脱碳三塔底部出料端固定连通有混合碳四管线,脱碳三塔顶部出料端与分离塔之间固定连通有第三分离管线,分离塔底部出料端固定连通有丙烯管线,,分离塔顶部出料端固定连通有丙烷管线,气液分离器顶部出料端与吸收塔第一进料端之间固定连通有第一吸收管线,吸收塔底部出料端与第一分离管线之间固定连通有第二吸收管线,吸收塔顶部出料端固定连通有气相产品管线,改质汽油管线与吸收塔第二进料端之间固定连通有第三吸收管线。

16、本发明提供了一种催化裂化汽油改质联产乙烯、丙烯的方法,其采用水蒸汽做为催化裂化汽油改质过程的稀释剂,将醚后混合碳四与催化裂化汽油按一定比例混和,在分子筛催化剂的酸性中心的催化作用下发生改质反应,原料中烯烃分子发生芳构化反应、异构化反应、氢转移反应等反应,同时部分裂解生成以低碳烯烃,特别是乙烯为主的化工产品,改质过程的反应温度较低,降低了生产成本,醚后混合碳四中70%的丁烯在较低的反应温度裂解生成乙烯和丙烯,气相产物中乙烯选择性高,气相产品中的乙烯质量收率高,改质后汽油的辛烷值在92.5至95.5,满足国ⅵ标准清洁汽油调和组分的要求。该方法所用设备体积小,工艺流程简单,操作简便,投资少,便于推广和应用。

- 还没有人留言评论。精彩留言会获得点赞!