一种提高共热解焦气化反应性的方法

1.本发明属于生物质能源及化石能源利用技术领域,具体涉及一种提高共热解焦气化反应性的方法。

背景技术:

2.气化是含碳原料清洁高效转化的重要途径之一,生物质作为气化原料具有反应活性高、碱金属含量高、易获取、储量丰富等优点;然而其作为气化原料也有很多缺陷,例如气化温度低,焦油含量高、供应不稳定、储存和运输成本高,这些缺陷阻止了生物质的大规模利用。而生物质与煤共气化有助于解决上述问题,原因在于较高的煤气化温度可减少焦油的析出,煤的稳定供应也可解决生物质供应不稳定的问题,因此共气化是生物质高效利用的重要方式之一。

3.气化反应过程可分为热解反应中样品挥发分的逸出以及剩余半焦的气化,与热解过程相比,半焦的气化反应速率较慢,是整个气化反应的速控步骤,因此研究半焦的气化反应对气化炉的设计及操作具有重要意义。生物质富含碱金属(主要为钾),在共气化过程中可作为催化剂促进气化反应,然而共气化过程中,生物质碱金属作为催化剂,也会遇到与催化气化类似的问题:碱金属在热解及气化过程中易与煤中矿物质发生反应生成无催化活性的硅铝酸盐(如kalsio4、kalsi3o8等)而失活,从而导致共热解焦气化反应速率降低。因此共气化反应中如何一定程度上抑制碱金属与煤中矿物质反应,保留其催化活性,提高共热解焦的气化反应活性是值得研究的领域。

技术实现要素:

4.针对上述现有技术存在的不足,本发明提供了一种提高共热解焦气化反应性的方法;本发明采用钙基添加剂解决生物质和煤共气化过程中生物质碱金属失活的问题,以通过采用钙基添加剂保留生物质碱金属部分催化活性,提升生物质/煤共热解焦气化反应性。

5.为实现上述目的,本发明的技术方案如下:

6.一种提高共热解焦气化反应性的方法,包括以下步骤:

7.(1)将钙基添加剂加入至生物质和煤的混合样品中,得到负载钙基添加剂的生物质/煤混合样品;

8.所述钙基添加剂选自碳酸钙、醋酸钙、氯化钙、硝酸钙、硫酸钙、氧化钙;

9.(2)于惰性气氛下,将步骤(1)负载钙基添加剂的生物质/煤混合样品进行热解,然后自然冷却至室温,得到负载钙基添加剂的高反应活性共热解焦。

10.优选的,所述步骤(1)中生物质和煤的质量比为1:1-9,生物质和煤的总量与钙基添加剂中钙的质量比为100:1-10。

11.优选的,所述步骤(1)的生物质选自钾含量≥10g/kg的生物质。

12.优选的,所述步骤(1)的生物质包括水稻秸秆、玉米秸秆、玉米芯、花生壳、瓜子壳、柳枝稷。

13.优选的,所述步骤(1)的煤包括烟煤或无烟煤。

14.优选的,所述步骤(1)中添加的方式采用机械混合法或浸渍法。

15.优选的,采用浸渍法混合的方式为:

16.s1、将钙基添加剂溶于水中,得到钙基添加剂溶液;

17.s2、将粉碎并混合均匀的生物质和煤加入至步骤s1的钙基添加剂溶液中,在40-80℃下加热并搅拌至液相消失,得到混合物;

18.s3、将步骤s2的混合物于90-110℃下干燥2-12h。

19.优选的,采用机械混合法混合的方式为:将钙基添加剂与生物质、煤进行混合,然后在球磨机上研磨均匀。

20.优选的,所述步骤(2)中热解温度为500-1000℃,热解时间为10-120min。

21.与现有技术相比,本发明的有益效果在于:

22.(1)本发明将钙基添加剂与生物质和煤共热解,使生物质/煤共热解焦中水溶性钾(活性碱金属钾)含量提高;原因在于:在生物质/煤共热解阶段,通过添加碱土金属钙,使其与煤中矿物质发生反应,从而可部分阻止生物质中的钾与煤中矿物质之间的反应,从而抑制了部分钾的失活,使共热解焦中水溶性钾含量提高,钾作为优良的催化剂可有效提高共热解焦的气化反应性,缩短气化反应时间,降低气化反应温度,提升气化炉的反应效率,有助于生物质能源及煤炭资源的高效利用。

23.(2)钙基添加剂的添加,使生物质/煤共热解焦的比表面积增大;使生物质/煤共热解焦碳基结构的无序化程度增加,有序化程度降低;使生物质/煤共热解焦的平均气化反应速率得到了较大幅度的提升。

24.(3)本技术解决的是提高半焦气化反应性的方法,没有做整个的气化反应;因为完全的气化反应包含原料热解及半焦的气化过程,其中物料的热解要比半焦的气化过程快的多,所以半焦的气化反应是决速步骤,因此研究半焦的气化反应动力学对反应器的设计比较重要。

附图说明

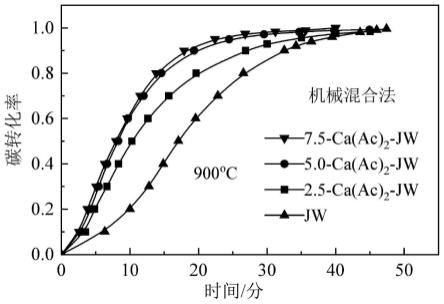

25.图1为本发明实施例1-3及对比例1的共热解焦于900℃下气化反应速率对比图;

26.图2为本发明实施例4-6及对比例2的共热解焦于950℃下气化反应速率对比图;

27.图3为本发明实施例1制得的晋城无烟煤/小麦秸秆共热解焦的xrd谱图;

28.图4为本发明实施例1制得的晋城无烟煤/小麦秸秆共热解焦的拉曼光谱图;

29.图5为本发明实施例1制得的共热解焦7.5-ca(ac)

2-jw的拉曼光谱拟合曲线图;

30.图6为本发明实施例7-9及对比例3的共热解焦于900℃下气化反应速率对比图;

31.图7为本发明实施例10-12及对比例4的共热解焦于950℃下气化反应速率对比图;

32.图8为本发明实施例13-15及对比例5的共热解焦于900℃下气化反应速率对比图;

33.图9为本发明实施例16-18及对比例6的共热解焦于950℃下气化反应速率对比图;

34.图10为本发明实施例19-21及对比例7的共热解焦于1000℃下气化反应速率对比图;

35.图11为本发明实施例22-24及对比例8的共热解焦于1050℃下气化反应速率对比图。

具体实施方式

36.下面对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。本发明各实施例中所述实验方法,如无特殊说明,均为常规方法。

37.下述实验方法和检测方法,如没有特殊说明,均为常规方法;下述试剂和原料,如没有特殊说明,均为市售。

38.实施例1

39.本实施例以小麦秸秆和晋城无烟煤为反应原料,以醋酸钙为钙基添加剂,采用机械混合法将醋酸钙添加到小麦秸秆和无烟煤混合样品中,之后于固定床上、在惰性气氛下热解,得到负载醋酸钙的高反应活性共热解焦,并在热重分析仪上对共热解焦进行气化反应性评价;

40.一种提高共热解焦气化反应性的方法,具体包括如下步骤:

41.(1)将小麦秸秆与晋城无烟煤按照质量比为1:1进行混合,按照小麦秸秆与晋城无烟煤总量与钙的质量比为100:2.5添加醋酸钙,然后在球磨机上研磨均匀,得到负载醋酸钙的生物质/煤混合样品;

42.(2)惰性气氛下,将步骤(1)负载醋酸钙的生物质/煤混合样品,在固定床上于900℃下热解30min,得到负载钙基添加剂的高反应活性共热解焦,记为2.5-ca(ac)

2-jw;

43.(3)将步骤(2)中所制负载钙基添加剂的生物质/煤共热解焦在热重分析仪上进行气化反应性评价,气化反应条件为:900℃,60%h2o+40%n2气氛。

44.实施例2

45.与实施例1的操作步骤相同,不同之处仅在于,将小麦秸秆与晋城无烟煤总量与钙的质量比由100:2.5替换为100:5.0,记为5.0-ca(ac)

2-jw。

46.实施例3

47.与实施例1的操作步骤相同,不同之处仅在于,将小麦秸秆与晋城无烟煤总量与钙的质量比由100:2.5替换为100:7.5,记为7.5-ca(ac)

2-jw。

48.实施例4

49.与实施例1的操作步骤相同,不同之处仅在于,将气化温度由900℃替换为950℃。

50.实施例5

51.与实施例2的操作步骤相同,不同之处仅在于,将气化温度由900℃替换为950℃。

52.实施例6

53.与实施例3的操作步骤相同,不同之处仅在于,将气化温度由900℃替换为950℃。

54.实施例7

55.本实施例以玉米秸秆和神木烟煤为反应原料,以醋酸钙为钙基添加剂,采用浸渍法将醋酸钙添加到玉米秸秆和神木烟煤混合样品中,之后于固定床上、在惰性气氛下热解,得到负载醋酸钙的高反应活性共热解焦,并在热重分析仪上对共热解焦进行气化反应性评价;

56.一种提高共热解焦气化反应性的方法,具体包括如下步骤:

57.(1)将玉米秸秆与神木烟煤按照质量比为1:2进行混合,按照小麦秸秆与晋城无烟

煤总量与钙的质量比为100:2.5添加醋酸钙;

58.s1、将水和醋酸钙按照质量比40:1混合,得到钙基添加剂溶液;

59.s2、将粉碎并混合均匀的玉米秸秆与神木烟煤混合样品加入步骤s1的钙基添加剂溶液中,在40℃下加热并搅拌至液相消失,得到浆状的混合物;

60.s3、将步骤s2的混合物于110℃干燥2h,得到负载钙基添加剂的生物质/煤混合样品;

61.(2)惰性气氛下,将步骤(1)负载醋酸钙的生物质/煤混合样品,在固定床上于900℃下热解50min,得到负载钙基添加剂的高反应活性共热解焦,记为2.5-ca(ac)

2-sc;

62.(3)将步骤(2)中所制负载钙基添加剂的生物质/煤共热解焦在热重分析仪上进行气化反应性评价,气化反应条件为:900℃,60%h2o+40%n2气氛。

63.实施例8

64.与实施例7的操作步骤相同,不同之处仅在于,将玉米秸秆与神木烟煤总量与钙的质量比由100:2.5替换为100:5.0,记为5.0-ca(ac)

2-sc。

65.实施例9

66.与实施例7的操作步骤相同,不同之处仅在于,将玉米秸秆与神木烟煤总量与钙的质量比由100:2.5替换为100:7.5,记为7.5-ca(ac)

2-sc。

67.实施例10

68.与实施例7的操作步骤相同,不同之处仅在于,将气化温度由900℃替换为950℃。

69.实施例11

70.与实施例8的操作步骤相同,不同之处仅在于,将气化温度由900℃替换为950℃。

71.实施例12

72.与实施例9的操作步骤相同,不同之处仅在于,将气化温度由900℃替换为950℃。

73.实施例13

74.本实施例以水稻秸秆与晋城无烟煤为反应原料,以醋酸钙为钙基添加剂,采用机械混合法将醋酸钙添加到水稻秸秆与晋城无烟煤混合样品中,之后于固定床上、在惰性气氛下热解,得到负载醋酸钙的高反应活性共热解焦,并在热重分析仪上对共热解焦进行气化反应性评价;

75.一种提高共热解焦气化反应性的方法,具体包括如下步骤:

76.(1)将水稻秸秆与晋城无烟煤按照质量比为1:1进行混合,按照水稻秸秆与晋城无烟煤总量与钙的质量比为100:2.5添加醋酸钙,然后在球磨机上研磨均匀,得到负载醋酸钙的生物质/煤混合样品;

77.(2)惰性气氛下,将步骤(1)负载醋酸钙的生物质/煤混合样品,在固定床上于900℃下热解30min,得到负载钙基添加剂的高反应活性共热解焦,记为2.5-ca(ac)

2-jr;

78.(3)将步骤(2)中所制负载钙基添加剂的生物质/煤共热解焦在热重分析仪上进行气化反应性评价,气化反应条件为:900℃,60%h2o+40%n2气氛。

79.实施例14

80.与实施例13的操作步骤相同,不同之处仅在于,将水稻秸秆与晋城无烟煤总量与钙的质量比由100:2.5替换为100:5.0,记为5.0-ca(ac)

2-jr。

81.实施例15

82.与实施例13的操作步骤相同,不同之处仅在于,将水稻秸秆与晋城无烟煤总量与钙的质量比由100:2.5替换为100:7.5,记为7.5-ca(ac)

2-jr。

83.实施例16

84.与实施例13的操作步骤相同,不同之处仅在于,将气化温度由900℃替换为950℃。

85.实施例17

86.与实施例14的操作步骤相同,不同之处仅在于,将气化温度由900℃替换为950℃。

87.实施例18

88.与实施例15的操作步骤相同,不同之处仅在于,将气化温度由900℃替换为950℃。

89.实施例19

90.本实施例以小麦秸秆和晋城无烟煤为反应原料,以碳酸钙为钙基添加剂,采用机械混合法将碳酸钙添加到小麦秸秆和无烟煤混合样品中,之后于固定床上、在惰性气氛下热解,得到负载碳酸钙的高反应活性共热解焦,并在热重分析仪上对共热解焦进行气化反应性评价:

91.(1)将小麦秸秆与晋城无烟煤按照质量比为1:1进行混合,按照小麦秸秆与晋城无烟煤总量与钙的质量比为100:2.5添加碳酸钙,然后在球磨机上研磨均匀,得到负载碳酸钙的生物质/煤混合样品;

92.(2)惰性气氛下,将步骤(1)负载碳酸钙的生物质/煤混合样品,在固定床上惰性气氛下于1000℃下热解10min,得到负载钙基添加剂的高反应活性共热解焦,记为2.5-caco

3-jw;

93.(3)将步骤(2)中所制负载钙基添加剂的生物质/煤共热解焦在热重分析仪上进行气化反应性评价,气化反应条件为:1000℃,60%h2o+40%n2气氛。

94.实施例20

95.与实施例19的操作步骤相同,不同之处仅在于,将小麦秸秆和晋城无烟煤总量与钙的质量比由100:2.5替换为100:5.0,记为5.0-caco

3-jw。

96.实施例21

97.与实施例19的操作步骤相同,不同之处仅在于,将小麦秸秆和晋城无烟煤总量与钙的质量比由100:2.5替换为100:7.5,记为7.5-caco

3-jw。

98.实施例22

99.与实施例19的操作步骤相同,不同之处仅在于,将气化温度由1000℃替换为1050℃。

100.实施例23

101.与实施例20的操作步骤相同,不同之处仅在于,将气化温度由1000℃替换为1050℃。

102.实施例24

103.与实施例21的操作步骤相同,不同之处仅在于,将气化温度由1000℃替换为1050℃。

104.实施例25

105.本实施例以小麦秸秆和晋城无烟煤为反应原料,以碳酸钙为钙基添加剂,采用机械混合法将碳酸钙添加到小麦秸秆和无烟煤混合样品中,之后于固定床上、在惰性气氛下

热解,得到负载碳酸钙的高反应活性共热解焦:

106.(1)将小麦秸秆与晋城无烟煤按照质量比为1:9进行混合,按照小麦秸秆与晋城无烟煤总量与钙的质量比为100:10添加碳酸钙,然后在球磨机上研磨均匀,得到负载碳酸钙的生物质/煤混合样品;

107.(2)惰性气氛下,将步骤(1)负载碳酸钙的生物质/煤混合样品,在固定床上于500℃下热解120min,得到负载钙基添加剂的高反应活性共热解焦。

108.实施例26

109.本实施例以玉米秸秆和神木烟煤为反应原料,以硝酸钙为钙基添加剂,采用浸渍法将硝酸钙添加到玉米秸秆和神木烟煤混合样品中,之后于固定床上、在惰性气氛下热解,得到负载硝酸钙的高反应活性共热解焦:

110.一种提高共热解焦气化反应性的方法,具体包括如下步骤:

111.(1)将玉米秸秆与神木烟煤按照质量比为1:3进行混合,按照小麦秸秆与晋城无烟煤总量与钙的质量比为100:1添加硝酸钙;

112.s1、将水和硝酸钙按照质量比40:1混合,得到钙基添加剂溶液;

113.s2、将粉碎并混合均匀的玉米秸秆与神木烟煤混合样品加入步骤s1的钙基添加剂溶液中,在80℃下加热并搅拌至液相消失,得到浆状的混合物;

114.s3、将步骤s2的混合物于90℃干燥12h,得到负载钙基添加剂的生物质/煤混合样品;

115.(2)惰性气氛下,将步骤(1)负载醋酸钙的生物质/煤混合样品,在固定床上于900℃下热解50min,得到负载钙基添加剂的高反应活性共热解焦。

116.对比例1

117.与实施例1的操作步骤相同,不同之处仅在于,不添加任何钙基添加剂,记为jw。

118.对比例2

119.与实施例4的操作步骤相同,不同之处仅在于,不添加任何钙基添加剂,记为jw。

120.对比例3

121.与实施例7的操作步骤相同,不同之处仅在于,不添加任何钙基添加剂,记为sc。

122.对比例4

123.与实施例10的操作步骤相同,不同之处仅在于,不添加任何钙基添加剂,记为sc。

124.对比例5

125.与实施例13的操作步骤相同,不同之处仅在于,不添加任何钙基添加剂,记为jr。

126.对比例6

127.与实施例16的操作步骤相同,不同之处仅在于,不添加任何钙基添加剂,记为jr。

128.对比例7

129.与实施例19的操作步骤相同,不同之处仅在于,不添加任何钙基添加剂,记为jw。

130.对比例8

131.与实施例22的操作步骤相同,不同之处仅在于,不添加任何钙基添加剂,记为jw。

132.结果与讨论

133.下面对实施例1-6与对比例1和对比例2的样品进行对比研究,具体研究方法和结果如下所示:

134.使用rubotherm磁悬浮高温热重分析仪对上述负载钙基添加剂的高反应活性共热解焦进行气化反应性评价,并采用x射线多晶衍射仪、电感耦合等离子体原子发射光谱仪、物理吸附仪、拉曼光谱仪分别对样品的微晶结构、水溶性钾含量、比表面积、碳基结构进行分析。

135.气化反应性评价过程为:称取10mg粒径小于100μm的半焦样品,均匀铺在坩埚底部,在200ml/min氮气气氛下,以20℃/min的速率分别升温至900℃及950℃,并保持温度恒定,之后通入200ml/min组成为60%h2o+40%n2的气化剂进行气化反应;

136.气化反应过程中碳转化率x按以下公式进行计算:

[0137][0138]

其中,m0为气化反应开始前样品的质量,m

t

为t时刻样品的质量,m

∞

为气化反应完全后灰分的质量;

[0139]

用平均气化反应速率r

avg

表示煤样的气化反应性,其计算方法如下:

[0140][0141]

其中,i为第i个点,n为取点个数。

[0142]

无序炭材料拉曼光谱特征峰的重叠导致部分特征峰隐藏在原始拉曼谱图中,因此需将原拉曼光谱拟合分为四个lorentzian子峰(d4、d1、g、d2)和一个gaussian子峰d3;

[0143]

拉曼光谱分峰后各谱带特征见表1,通常使用i

d1

/ig、ig/i

all

来表示石墨的有序化程度,样品石墨化程度越低,无定形碳含量越高,i

d1

/ig数值也就高,与之相对的ig/i

all

数值越高表示样品中无定形碳含量越低,石墨化程度越高。d3和d4均为石墨结构中的缺陷位点,这些缺陷位点在气化反应中使气化反应的活性位点增多,因此通常使用i

(d3+d4)

/ig来表示反应活性位点的多少;

[0144]

表1拉曼各谱带信息

[0145][0146]

气化实验结果及样品物理化学特性见图1-5及表2-3,图例中,jw表示晋城无烟煤与小麦秸秆共热解焦,2.5-ca(ac)

2-jw表示钙负载量为2.5wt%的相应钙基添加剂(ca(ac)2)的晋城无烟煤与小麦秸秆共热解焦,其它图例表示方法类似,拉曼谱图的分峰拟合以7.5-ca(ac)

2-jw的拉曼谱图为例。

[0147]

图1-5、表2-3结果如下所示:

[0148]

表2共热解焦平均气化反应速率、水溶性钾含量及比表面积

[0149][0150]

表3共热解焦碳结构参数

[0151]

样品i

d1

/igig/i

alli(d3+d4)

/igjw1.4150.1213.7842.5-ca(ac)

2-jw2.7310.1174.5125.0-ca(ac)

2-jw2.9680.1005.1717.5-ca(ac)

2-jw3.3380.0947.054

[0152]

如图1-2及表1可以得出,气化温度为900℃和950℃时,添加钙基添加剂的生物质/煤共热解焦均比未添加钙基添加剂的共热解焦的平均气化反应速率要高,且共热解焦气化反应速率随着钙添加量的增加而增加,在实验范围内未出现极值。由图3可以看出,未添加钙基添加剂前,共热解焦中的生物质碱金属钾会与煤中的矿物质反应生成ksial2o6,从而失去催化活性。当生物质/煤混合样品中添加钙基添加剂后,煤中的部分矿物质会与钙反应生成ca(si2al2o8),从而可阻止部分生物质碱金属钾的失活,此结论可由表2中共热解焦中水溶性钾(活性碱金属)含量的增多进一步证实。由表2还可看出,随着钙添加量的增加,共热解焦的比表面积有较大幅度的增加。由表3可得,i

d1

/ig随着钙添加量的增加而增大,ig/i

all

随着钙添加量的增加而减小,i

(d3+d4)

/ig随着钙添加量的增加而增大,均表明随着钙添加量的增加共热解焦碳结构无序化程度增加,有序化程度降低。结合上述表征手段,可以得出随着钙基添加剂的添加,共热解焦的活性碱金属钾含量升高,比表面积增大,碳结构无序化程度增加,均是共热解焦气化反应速率增大的原因,其它实施例达到最终效果的原因同实施例1。

[0153]

下面对实施例7-12与对比例3和对比例4的样品进行对比研究,具体研究方法和结果如下所示:

[0154]

共热解焦的气化反应性评价同样采用rubotherm磁悬浮高温热重分析仪,气化实验过程同实施例1,气化温度为900℃和950℃;

[0155]

碳转化率及平均气化反应速率的计算如式(1)和式(2),具体结果见图6、图7及表4。图例中,sc表示神木烟煤与玉米秸秆共热解焦,2.5-ca(ac)

2-sc表示钙负载量为2.5wt%的相应钙基添加剂(ca(ac)2)的神木烟煤与玉米秸秆共热解焦,其它图例表示方法类似。

[0156]

表4共热解焦平均气化反应速率

[0157][0158]

如图6、图7及表4所示,气化温度为900℃和950℃时,采用浸渍法添加醋酸钙的生物质/煤共热解焦均比未添加钙基添加剂的共热解焦的平均气化反应速率要高,且共热解焦气化反应速率随着钙添加量的增加而增加,在实验范围内未出现极值。

[0159]

下面对实施例13-18与对比例5和和对比例6的样品进行对比研究,具体研究方法和结果如下所示:

[0160]

同样采用rubotherm磁悬浮高温热重分析仪对上述负载醋酸钙的生物质/煤共热解焦进行气化反应性评价,气化温度为900℃和950℃。

[0161]

实验结果见图8、图9及表5,图例中,jr表示晋城无烟煤与水稻秸秆共热解焦,2.5-ca(ac)

2-jr表示钙负载量为2.5wt%的相应钙基添加剂(ca(ac)2)的晋城无烟煤与水稻秸秆共热解焦,其它图例表示方法类似;

[0162]

表5共热解焦平均气化反应速率

[0163][0164]

如图8、图9及表5所示,气化温度为900℃和950℃时,采用机械搅拌法添加醋酸钙的晋城无烟煤/水稻秸秆共热解焦均比未添加钙基添加剂的共热解焦的平均气化反应速率要高,且共热解焦气化反应速率随着钙添加量的增加而增加,当钙的添加量大于5wt%时,反应速率增长量减小。

[0165]

下面对实施例19-24与对比例7和对比例8的样品进行对比研究,具体研究方法和结果如下所示:

[0166]

同样采用rubotherm磁悬浮高温热重分析仪对上述负载碳酸钙的生物质/煤共热解焦进行气化反应性评价,气化温度为1000℃和1050℃。具体结果见图10、图11及表6:

[0167]

表6共热解焦平均气化反应速率

[0168]

[0169]

如图10、图11及表6所示,气化温度为1000℃和1050℃时,采用机械混合法添加碳酸钙的生物质/煤共热解焦均比未添加碳酸钙的共热解焦的平均气化反应速率要高,且共热解焦气化反应速率随着钙添加量的增加而增加,在实验范围内未出现极值。

[0170]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1