一种新型粉煤加氢气化炉的制作方法

:本发明属于煤气化,具体涉及一种新型粉煤加氢气化炉。

背景技术

0、

背景技术:

1、加氢气化是指含碳化合物与氢气在中温(700-1000℃)、高压(5-10mpa)的条件下进行反应,生成富含甲烷的粗煤气、高附加值芳烃油品和高热值半焦的过程。

2、在现有加氢气化炉中,采用向气化炉内引入外界的合成气对高温半焦及高温合成气进行降温,使得高温半焦和高温合成气带有的热能无法利用,造成能源的浪费。另外,由于外界合成气的主要组分为一氧化碳和氢气,当外界合成气进入加氢气化炉时,一氧化碳随之混入加氢气化炉内的合成气中,影响了整个加氢气化炉内合成气的氢气纯度,影响气化炉内的正向反应效率,而且在后续合成气的提纯过程中,需要增设一氧化碳去除装置,增加了设备成本。

3、加氢气化炉内半焦和合成气的气固分离采用半焦自身重力沉降的方式进行,由于加氢气化得到的半焦具有质地疏松、颗粒较细、密度小的特性,使得气固分离效果较差,导致合成气夹带大量的半焦进入后系统,增大了后系统的工作负荷,长周期运行则会造成后续除灰系统失效。

技术实现思路

0、

技术实现要素:

1、本发明的目的在于提供一种新型粉煤加氢气化炉。

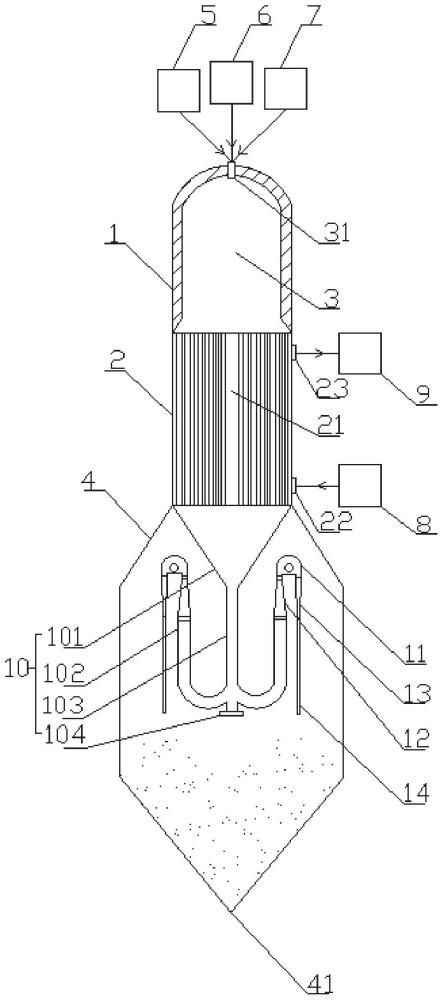

2、本发明由如下技术方案实施:一种新型粉煤加氢气化炉,包括封闭式炉体,在所述封闭式炉体内腔中部设有废热锅炉;所述废热锅炉上方的所述封闭式炉体内腔为气化反应室,所述废热锅炉下方的所述封闭式炉体内腔为半焦储存室;所述废热锅炉的炉膛与所述气化反应室及所述半焦储存室连通;

3、所述气化反应室顶部设有喷嘴,所述喷嘴分别与高温氢气气源、氧气气源及粉煤仓连通;所述半焦储存室的底部设有排焦口;

4、所述废热锅炉的换热介质进口与高压锅炉给水管网通过管路连通;所述废热锅炉的换热介质出口与蒸汽管网通过管路连通;

5、在与所述半焦储存室连通的所述废热锅炉的炉膛口上设有变径出料器;所述变径出料器的出料口向上设置;所述变径出料器的出料口处设有气固分离装置,所述变径出料器的出料口与所述气固分离装置的分离仓进料口连通;

6、气化反应室设于气化炉的顶部,反应生成的高温煤气和半焦形成气固混合物,经废热锅炉进行换热降温,实现了对高温合成气及高温半焦所夹带的热能的回收利用,且在降温过程中避免了杂质气体的引入,减轻了后续合成气提纯装置的工作负荷。

7、所述气固分离装置包括气固分离仓及合成气管;

8、在所述气固分离仓底部设有所述分离仓进料口及分离仓出料口,在所述分离仓进料口及所述分离仓出料口之间的所述气固分离仓侧壁上水平贯穿设有所述合成气管;

9、在所述气固分离仓内的所述合成气管管壁上均匀开设有进气口;所述合成气管的两端穿过所述封闭式炉体的外壁、置于所述封闭式炉体的外侧。

10、优选的,所述变径出料器包括敞口端与所述废热锅炉的炉膛口连通进料漏斗和u形出料管,所述u形出料管的一端与所述进料漏斗的缩口端连通,所述u形出料管的另一端口为向上设置的所述变径出料器的出料口。

11、优选的,所述变径出料器包括敞口端与所述废热锅炉的炉膛口连通进料漏斗、下料管和u形出料管;u形出料管有效减小了合成气输送半焦的阻力,有利于物料的顺畅输送。竖直设置的所述下料管一端与所述进料漏斗的缩口端连通,在所述下料管的另一端设有堵板;在所述下料管的管壁上沿周长均匀分布设有两个以上的所述u形出料管;u形出料管的均匀分布使得合成气的分配更加均匀,进而提高半焦输送的效率。

12、每个所述u形出料管的一端与所述下料管连通,所述u形出料管的另一端口为向上设置的所述变径出料器的出料口。

13、优选的,所述变径出料器的出料口与所述分离仓进料口通过进料变径管连通;所述进料变径管的敞口端与所述变径出料器的出料口连通,所述进料变径管的缩口端与所述分离仓进料口连通。通过设置进料变径管,可加快合成气推动半焦进入气固分离装置的速度,进而提高气固分离效果。

14、优选的,在所述分离仓出料口上设有竖直设置的出料变径管,所述出料变径管的敞口端与所述分离仓出料口连通,在所述出料变径管的缩口端上竖直设有落料管,出料变径管接收半焦后满料下行,使得落料管中充满半焦,可以起到料封作用,避免合成气进入半焦储存室。所述落料管的底端管口与所述下料管的另一端管口处于同一水平线,保证落料管既能够满足料封作用的要求又不至于由于落料管过长而伸入半焦层中影响排焦。

15、优选的,在所述合成气管上方的所述气固分离仓内腔设有开口向下的弧形导向板;所述弧形导向板的轴向与所述合成气管的轴向平行设置。

16、优选的,所述进气口为沿所述合成气管轴向开设的长条孔。

17、通过设置弧形导向板,同时采用下部进料和下部出料的方式,使得物料沿气固分离装置的切面进入气固分离仓并在气固分离仓中形成半圆弧形的旋转,在离心力的作用下,固体半焦沿气固分离装置的内壁运动由分离仓出料口排出,合成气则由长条孔进入合成气管排出气化炉,实现了气固分离的目的。

18、本发明的优点:1、气化反应室设于气化炉的顶部,反应生成的高温煤气和半焦形成气固混合物,经废热锅炉进行换热降温,实现了对高温合成气及高温半焦所夹带的热能的回收利用,且在降温过程中避免了杂质气体的引入,减轻了后续合成气提纯装置的工作负荷,同时,气化反应室的产物包括合成气和半焦,合成气对半焦有推动作用,有利于保证半焦的顺畅流动;2、气固分离装置内设有弧形导流板,同时采用下部进料和下部出料的方式,使得固体半焦沿气固分离装置的内壁运动由分离仓出料口排出,合成气则由长条孔进入合成气管道排出气化炉,实现了气固分离的目的;3、通过在气固分离装置的分离仓进料口处加装进料变径管,有利于提高物料进入气固分离装置的速度,进而提高气固分离效果;4、在气固分离装置的分离仓出料口处加装出料变径管,可以起到料封作用,避免合成气进入半焦储存室。

技术特征:

1.一种新型粉煤加氢气化炉,其特征在于,包括封闭式炉体,在所述封闭式炉体内腔中部设有废热锅炉;所述废热锅炉上方的所述封闭式炉体内腔为气化反应室,所述废热锅炉下方的所述封闭式炉体内腔为半焦储存室;所述废热锅炉的炉膛与所述气化反应室及所述半焦储存室连通;

2.根据权利要求1所述的一种新型粉煤加氢气化炉,其特征在于,所述变径出料器包括敞口端与所述废热锅炉的炉膛口连通进料漏斗和u形出料管,所述u形出料管的一端与所述进料漏斗的缩口端连通,所述u形出料管的另一端口为向上设置的所述变径出料器的出料口。

3.根据权利要求1所述的一种新型粉煤加氢气化炉,其特征在于,所述变径出料器包括敞口端与所述废热锅炉的炉膛口连通进料漏斗、下料管和u形出料管;竖直设置的所述下料管一端与所述进料漏斗的缩口端连通,在所述下料管的另一端设有堵板;在所述下料管的管壁上沿周长均匀分布设有两个以上的所述u形出料管;每个所述u形出料管的一端与所述下料管连通,所述u形出料管的另一端口为向上设置的所述变径出料器的出料口。

4.根据权利要求1至3任一所述的一种新型粉煤加氢气化炉,其特征在于,所述变径出料器的出料口与所述分离仓进料口通过进料变径管连通;所述进料变径管的敞口端与所述变径出料器的出料口连通,所述进料变径管的缩口端与所述分离仓进料口连通。

5.根据权利要求1至3任一所述的一种新型粉煤加氢气化炉,其特征在于,在所述分离仓出料口上设有竖直设置的出料变径管,所述出料变径管的敞口端与所述分离仓出料口连通,在所述出料变径管的缩口端上竖直设有落料管。

6.根据权利要求4所述的一种新型粉煤加氢气化炉,其特征在于,在所述分离仓出料口上设有竖直设置的出料变径管,所述出料变径管的敞口端与所述分离仓出料口连通,在所述出料变径管的缩口端上竖直设有落料管,所述落料管的底端管口与所述下料管的另一端管口处于同一水平线。

7.根据权利要求1、2、3、6任一所述的一种新型粉煤加氢气化炉,其特征在于,在所述合成气管上方的所述气固分离仓内腔设有开口向下的弧形导向板;所述弧形导向板的轴向与所述合成气管的轴向平行设置。

8.根据权利要求4所述的一种新型粉煤加氢气化炉,其特征在于,在所述合成气管上方的所述气固分离仓内腔设有开口向下的弧形导向板;所述弧形导向板的轴向与所述合成气管的轴向平行设置。

9.根据权利要求5所述的一种新型粉煤加氢气化炉,其特征在于,在所述合成气管上方的所述气固分离仓内腔设有开口向下的弧形导向板;所述弧形导向板的轴向与所述合成气管的轴向平行设置。

10.根据权利要求1所述的一种新型粉煤加氢气化炉,其特征在于,所述进气口为沿所述合成气管轴向开设的长条孔。

技术总结

本发明公开了一种新型粉煤加氢气化炉,包括封闭式炉体、变径出料器及气固分离装置,在封闭式炉体内腔中部设有废热锅炉,废热锅炉上方的封闭式炉体内腔为气化反应室,废热锅炉下方的封闭式炉体内腔为半焦储存室;在废热锅炉的炉膛口上设有变径出料器,变径出料器的出料口处设有气固分离装置。优点在于:气化反应生成的高温煤气和半焦形成气固混合物,经废热锅炉进行换热降温,实现了对高温合成气及高温半焦所夹带的热能的回收利用,在降温过程中避免了杂质气体的引入,减轻了合成气提纯装置的工作负荷;通过设置气固分离装置并在其内部设置弧形导向板,有效提高了合成气与半焦的分离效果。

技术研发人员:冯浩,杨小丽,刘维锐,王凤彬,季贵田,李美喜,王胜利,杨露婷

受保护的技术使用者:新能能源有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!