一种催化油浆综合利用方法和利用系统与流程

本发明属于催化油浆处理,特别是涉及催化油浆制备油系针状焦的方法和系统。

背景技术:

1、催化油浆中含有大量芳烃,是生产油系针状焦的优质原料。随着原油硫含量逐渐提高,催化油浆的硫含量也随之增长,低硫催化油浆资源短缺,硫含量>0.5wt%的催化油浆已成为生产针状焦的主要原料来源。针对现有催化油浆硫含量高的问题,通常采用加氢处理工艺脱除部分硫,将催化油浆硫含量降至0.5wt%以下,甚至0.4wt%以下。

2、cn110511785a公开了一种催化油浆制备针状焦原料的方法,具体步骤为:向油浆中加入低分子量的正构烷烃,进行脱沥青质后得到上层液,上层液先后经过萃取、脱固后得到富芳烃油,富芳烃油进行加氢脱硫处理,即得到针状焦的原料。

3、cn106147835a公开了一种分离催化油浆并制备油系针状焦的组合方法,采用c3-c5轻烃馏分作萃取溶剂对催化裂化油浆进行亚临界或超临界萃取,对得到的萃取油相经超临界回收溶剂制成萃取组分,将萃取组分作为中间相沥青的制备原料,经热缩聚反应制备中间相沥青,再将中间相沥青经延迟焦化反应制备得到高品质的油系针状焦。催化裂化油浆的硫含量较高时,可以将萃取轻组分先经加氢脱硫处理,对加氢油进行分馏收取加氢尾油,将加氢尾油作为中间相沥青制备原料,进而制备针状焦。

4、上述方法中,都是先采用萃取方法富集芳烃,再利用加氢处理工艺脱除杂质硫,得到的低硫催化油浆直接作为生产针状焦的原料。

技术实现思路

1、申请人在研究过程中发现,催化油浆经过加氢处理后,催化油浆中富含的芳烃分子结构会发生变化,原来带有短侧链的芳烃会转化为带有大量烷基侧链或环烷基侧链的芳烃,加氢后的油浆在用于针状焦生产过程中,分子反应状态大不相同,导致得到的针状焦产品片层之间结构松散,影响产品机械性能。

2、针对现有技术中存在的不足,本发明提供了一种催化油浆综合利用方法和利用系统,本发明方法和系统一方面可以提高针状焦的机械强度,有效改善针状焦的微观结构,提高片层之间的致密度,得到高品质针状焦,另一方面还可以副产石脑油产品。

3、本发明第一方面提供了一种催化油浆综合利用方法,所述综合利用方法包括如下步骤:

4、(1)在氢气存在条件下,催化油浆进入加氢反应区与加氢催化剂接触进行加氢反应,反应流出物经分离后得到气体、石脑油和加氢尾油;

5、(2)步骤(1)得到的加氢尾油进入裂化反应区进行裂化反应;

6、(3)步骤(2)得到的裂化反应产物进入萃取单元,与萃取剂接触进行处理,分离后得到萃取相和萃余相;

7、(4)步骤(3)得到的萃取相进入萃取剂回收单元,分离后得到再生萃取剂和富芳烃油;

8、(5)步骤(4)得到的富芳烃油分离后得到轻馏分和重馏分,重馏分进入焦化反应区,反应后得到油气和针状焦产品。

9、进一步的,上述催化油浆综合利用方法中,步骤(1)中催化油浆优选先进行净化处理,净化处理可以采用过滤、离心沉降、静电吸附、絮凝沉淀等方法中的一种或者几种组合,优选采用过滤。一般情况下,净化后的催化油浆灰分含量≯0.01wt%。

10、进一步的,上述催化油浆综合利用方法中,步骤(1)中催化油浆的硫一般都高于0.5wt%。

11、进一步的,上述催化油浆综合利用方法中,步骤(1)中加氢反应区包括1台以上的加氢反应器,当设置2台以上加氢反应器时,反应器之间连接方式没有特别的限制,如可以采用串联和/或并联方式进行连接,优选采用串联方式进行连接。加氢反应器可以选自于沸腾床反应器、悬浮床反应器、固定床反应器等中的一种或者几种组合,优选为固定床反应器。

12、进一步的,上述催化油浆综合利用方法中,步骤(1)中加氢催化剂可以根据本领域现有方法进行制备,或者采用现有商品催化剂如中国石化大连石油化工研究院开发的fzc系列加氢催化剂。一般情况下,加氢催化剂包括载体和活性组分,载体一般为氧化铝,活性组分一般为第ⅵb族和/或第ⅷ族金属的氧化物,如mo、w、co、ni等金属的氧化物中的一种或者几种组合。

13、进一步的,上述催化油浆综合利用方法中,步骤(1)中加氢反应区的反应条件为:反应温度为300℃~450℃,优选为340℃~385℃,反应压力为2mpa~25mpa,优选为4mpa~8mpa,氢油体积比为100~2500,优选为500~1800,液时体积空速为0.1h-1~2.0h-1,优选为0.6h-1~1.2h-1。

14、进一步的,上述催化油浆综合利用方法中,步骤(1)中加氢尾油的硫含量不高于0.4wt%,优选不高于0.35wt%。

15、进一步的,上述催化油浆综合利用方法中,步骤(2)中裂化反应区设置至一台以上反应器,所述反应器可以是管式反应器、塔式反应器、罐式反应器中的至少一种,优选采用塔式反应器。

16、进一步的,上述催化油浆综合利用方法中,步骤(2)中裂化反应区的反应条件为:反应温度为380℃~520℃,优选420℃~490℃,反应压力为0.1mpa~5mpa,优选0.2mpa~1.0mpa,停留时间0.01h~30h,优选0.1h~3h。进一步优选在裂化反应过程中通入载气,所述载气可以为水蒸汽、氮气、惰性气体(可以为氦气、氖气、氩气等)中的一种或几种,优选为水蒸汽;加氢尾油与载气的质量比为100:0.1~100:20,优选100:1~100:8。

17、进一步的,上述催化油浆综合利用方法中,步骤(3)中萃取单元包括至少一个萃取塔,裂化反应产物与萃取剂在萃取塔内互相接触进行分离,优选采用逆流方式进行接触,处理后得到萃取相和萃余相,其中,萃余相可以作为催化裂化装置进料加以利用。

18、进一步的,上述催化油浆综合利用方法中,步骤(3)中的萃取剂可以选自于糠醛、n-甲基甲酰胺、n-甲基吡咯烷酮、二甲基亚砜等中的一种或者几种混合,优选为糠醛。更进一步的,萃取剂与裂化反应产物的质量比为1:1~5:1,优选1.5:1~2.5:1。

19、进一步的,上述催化油浆综合利用方法中,步骤(4)中萃取剂回收单元设置至少一个萃取剂分离塔,萃取相在萃取剂分离塔中进行分离,完成分离后得到再生萃取剂和富芳烃油,其中再生萃取剂循环回萃取单元重复使用。

20、进一步的,上述催化油浆综合利用方法中,步骤(5)中富芳烃油分离后得到的轻馏分可以排出装置,或者进入加氢反应区与催化油浆一起进行处理,优选进入加氢反应区与催化油浆一起进行处理。

21、进一步的,上述催化油浆综合利用方法中,步骤(5)中重馏分的5%馏出温度为300℃~400℃,优选为350℃~380℃。

22、进一步的,上述催化油浆综合利用方法中,步骤(5)焦化反应区一般设置至少一个加热炉和至少两个焦炭塔,并且始终保持至少一个焦炭塔处于反应阶段,至少一个焦炭塔处于除焦阶段。一般焦化反应区的具体操控条件如下:加热炉出口温度为410℃~550℃,优选为440℃~520℃,更具体的升温速率一般控制为0.5℃/h~30℃/h,优选控制为3℃/h~8℃/h;焦炭塔的塔顶压力为0.01mpa~2.5mpa,优选为0.2mpa~1.3mpa,可以恒压操作,或者也可以变压操作,当采用变压操作时,变压速率一般可以控制为0.1mpa/h~5mpa/h;反应周期为10h~72h,优选32h~54h。

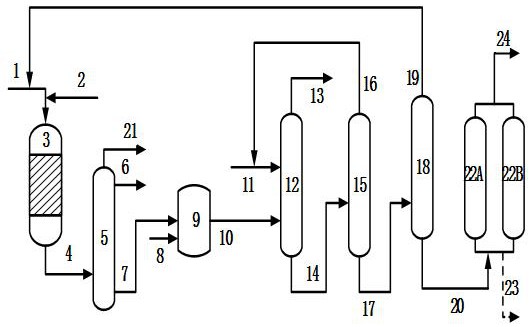

23、本发明第二方面提供了一种催化油浆综合利用系统,包括:

24、加氢反应区,其用于接收氢气和催化油浆,催化油浆进入加氢反应区与氢气和加氢催化剂接触进行加氢反应;

25、分离单元,其用于接收并分离来自加氢反应区的反应流出物,分离后得到气体、石脑油和加氢尾油;

26、裂化反应区,其用于接收来自加氢反应区的加氢尾油;

27、萃取单元,其用于接收萃取剂和来自裂化反应区的裂化反应产物,分离后得到萃取相和萃余相;

28、萃取剂回收单元,其用于接收来自萃取单元的萃取相,分离后得到再生萃取剂和富芳烃油;

29、分馏单元,其用于接收来自萃取剂回收单元的富芳烃油,分离后得到轻馏分和重馏分;

30、焦化反应区,其用于接收来自分馏单元的重馏分,反应后得到油气和针状焦。

31、进一步的,上述催化油浆综合利用系统中,加氢反应区包括1台以上的加氢反应器,当设置2台以上加氢反应器时,反应器之间连接方式没有特别的限制,如可以采用串联和/或并联方式进行连接,一般采用串联方式进行连接。加氢反应器可以选自于沸腾床反应器、悬浮床反应器、固定床反应器等中的一种或者几种组合,优选为固定床反应器。

32、进一步的,上述催化油浆综合利用系统中,分离单元一般包括热高压分离器、冷高压分离器、热低压分离器、冷低压分离器,还可以任选包括汽提塔、分馏塔。

33、进一步的,上述催化油浆综合利用系统中,裂化反应区设置至一台以上反应器,所述反应器可以是管式反应器、塔式反应器、罐式反应器中的至少一种,优选采用塔式反应器。

34、进一步的,上述催化油浆综合利用系统中,萃取单元包括至少一个萃取塔,裂化反应产物与萃取剂在萃取塔内互相接触进行分离。

35、进一步的,上述催化油浆综合利用系统中,萃取剂回收单元设置至少一个萃取剂分离塔,萃取相在萃取剂分离塔中进行分离,完成分离后得到再生萃取剂和富芳烃油,其中再生萃取剂循环回萃取单元重复使用。

36、进一步的,上述催化油浆综合利用系统中,焦化反应区一般设置至少一个加热炉和至少两个焦炭塔,并且始终保持至少一个焦炭塔处于反应阶段,至少一个焦炭塔处于除焦阶段。

37、进一步的,上述催化油浆综合利用系统中,萃余相可以经管线送至催化裂化装置进行处理。

38、进一步的,上述催化油浆综合利用系统中,轻馏分经管线排出装置,或者经管线进入加氢反应区与催化油浆一起进行处理,优选进入加氢反应区与催化油浆一起进行处理。

39、与现有技术相比,本发明提供的催化油浆综合利用方法和利用系统具有以下优点:

40、(1)本发明提供的催化油浆综合利用方法从微观层面上考察并优化了针状焦原料的分子结构,催化油浆在加氢脱硫的同时势必会饱和部分芳环,当直接作为原料制备针状焦时,这些带有饱和侧链的芳烃将发生断链或者芳构化反应,生成的小分子逸出对反应体系造成扰动,不利于液相碳化反应的进行,导致中间相发育不完全,直接影响针状焦的微观结构。此外,芳烃断侧链反应和缩合反应同时进行,将影响缩合大分子的平面度,导致针状焦的片层结构松散,机械性能下降。本发明将断侧链反应和环烷基芳构化反应移至裂化反应区进行,从分子结构上保证了裂化产物中的芳烃都是带有少量短侧链的芳烃,更适合作为生产针状焦的原料。

41、(2)本发明提供的催化油浆综合利用方法中,催化油浆经过加氢处理、裂化反应后,饱和烃含量会增加,相对的芳烃含量会降低,进一步通过结合萃取工艺,使萃取相中的芳烃富集,重新提高物料中的芳烃含量,弥补加氢处理、裂化反应带来的不利影响。

42、(3)本发明提供的催化油浆综合利用方法充分利用了催化油浆中的各种结构芳烃,在得到优质针状焦产品的同时副产高价值石脑油产品。催化油浆经过加氢处理、裂化反应、萃取、馏分切割后,重馏分作为生产针状焦的原料,轻馏分以单环和双环芳烃为主,将轻馏分返回加氢反应区与催化油浆一起继续反应,会副产得到高价值的石脑油产品。

- 还没有人留言评论。精彩留言会获得点赞!