一种精密铜拉丝润滑液及其制备方法与流程

1.本发明涉及铜丝加工技术领域,特别涉及一种精密铜拉丝润滑液及其制备方法。

背景技术:

2.在生产铜线的时候,主要通过拉丝工艺来成型,铜线分为精密铜线和普通铜线,在拉丝的过程中,为了减少拉丝的铜线与拉丝模具之间的摩擦力,一般都需要用到铜拉丝润滑液。

3.目前,生产精密铜线和普通铜线的拉丝过程中大多使用相同的拉丝润滑液,导致大平方截面积的铜线与微细线在使用过程中,拉丝液的润滑特性的差别以及在使用过程中拉丝液的温度要求以及整体运行要求不一,产品稳定性较差,还容易产生铜泥,清洗效果不佳,影响产品性能。

技术实现要素:

4.本发明的主要目的是提出一种精密铜拉丝润滑液及其制备方法,旨在解决现有技术中润滑性能不佳,产品稳定性差、清洗效果不佳的问题。

5.一种精密铜拉丝润滑液,其特征在于,由下列质量份数的原料制成:菜籽油30~40份、石油磺酸1~2份、杀菌剂3~5份、环烷酸钠2~3份、水溶性磷酸酯3~5份、消泡剂2~3份、油酸三乙醇胺4~6份、酒精5~7份、金刚石纳米微粒0.3~0.6份、抗磨剂4~5份以及水800~1200份。

6.可选地,所述杀菌剂由以下质量份数的原料组成:异噻唑啉酮0.02~0.07 份、氧化性杀菌剂0.005~0.03份以及水15~25份。

7.可选地,所述氧化性杀菌剂由以下质量份数原料组成:丙二醇5~10份、次氯酸钠10~15份、水90~110份。

8.可选地,所述消泡剂由以下质量份数的原料组成:矿物油3~5份、皂盐 2~4份、芳香烃3~4份以及疏水二氧化硅1~2份。

9.可选地,所述抗磨剂由以下质量份数的原料组成:抗磨剂由氯化石蜡3~4 份,硫化棉籽油3~5份,磷酸三丁酯1~2份,二烷基二硫代氨基甲酸盐1~2 份。

10.本发明还提出了一种精密铜拉丝润滑液的制备方法,包括以下步骤:

11.1)将消泡剂2~3份、油酸三乙醇胺4~6份、酒精5~7份、金刚石纳米微粒0.3~0.6份、抗磨剂4~5份、水800~1200份,搅拌后静置,得混合液一;

12.2)将菜籽油30~40份、石油磺酸1~2份、杀菌剂3~5份、环烷酸钠2~3 份、水溶性磷酸酯3~5份,先进行第一次加热,然后第一次冷却,再进行第二次加热,第二次冷却,得混合液二;

13.3)将混合液一与混合液二混合,得精密铜拉丝润滑液。

14.可选地,所述步骤1)中,搅拌时间为20~30min,搅拌转速为60~80r/min,静置时间为12~15h。

15.可选地,所述步骤2)中,所述第一次加热的温度为45~50℃;和/或,

16.第一次加热时间为15~30min;和/或,

17.第一次冷却温度为25~35℃;和/或,

18.第一次冷却时间为20~30min。

19.可选地,所述步骤2)中,所述第二次加热温度为35~40℃;和/或,

20.第二次加热时间为15~20min;和/或,

21.第二次冷却温度为27~33℃;和/或,

22.第二次冷却时间为10~20min。

23.可选地,所述步骤3)中,混合为负压状态下混合,压力值为-340~-380 毫巴。

24.本发明的精密铜拉丝润滑液通过由下列质量份数:菜籽油30~40份、石油磺酸1~2份、杀菌剂3~5份、环烷酸钠2~3份、水溶性磷酸酯3~5份、消泡剂2~3份、油酸三乙醇胺4~6份、酒精5~7份、金刚石纳米微粒0.3~0.6份、抗磨剂4~5份以及水800~1200份的成分组成。

25.本发明的精密铜拉丝润滑液通过添加菜籽油及水性磷酸酯可以达到较好的润滑效果,通过添加酒精作为清洗效果提升的关键,同时增加消泡剂作为辅助措施,减少泡沫的产生,可以加大清洗效果;同时菜籽油和抑制消泡剂的的配合既能避免断丝的情况,又能润滑减少铜泥的产生,还能提高拉丝的强度,同时添加菜籽油可以在加强润滑的同时,降低粘度,防止后续使用时线表打滑以及线杆氧化;通过添加抗磨剂可以使得在拉丝过程中减少对铜丝的磨损,减少铜泥的产生;通过添加其他组分可以进一步实现润滑液稳定的润滑特性,提高精密铜拉丝的稳定性;通过添加杀菌剂,可以有效避免润滑液在使用及存储的过程中产生细菌,确保润滑液长时间不变质、不失效。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和 b同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.目前,生产精密铜线和普通铜线的拉丝过程中大多使用相同的拉丝润滑液,导致大平方截面积的铜线与微细线在使用过程中,拉丝液的润滑特性的差别以及在使用过程中拉丝液的温度要求以及整体运行要求不一,产品稳定性较差。鉴于此,本发明公开了一种精密铜拉丝润滑液,从而提高拉丝液的润滑效果,保证产品的稳定性。

28.本发明公开了一种精密铜拉丝润滑液,由下列质量份数的原料制成:菜籽油30~40份、石油磺酸1~2份、杀菌剂3~5份、环烷酸钠2~3份、水溶性磷酸酯3~5份、消泡剂2~3份、油酸三乙醇胺4~6份、酒精5~7份、金刚石纳米微粒0.3~0.6份、抗磨剂4~5份以及水

800~1200份。

29.本发明的精密铜拉丝润滑液通过添加菜籽油及水性磷酸酯可以达到较好的润滑效果,通过添加酒精作为清洗效果提升的关键,同时增加消泡剂作为辅助措施,减少泡沫的产生,可以加大清洗效果;同时菜籽油和抑制消泡剂的的配合既能避免断丝的情况,又能润滑减少铜泥的产生,还能提高拉丝的强度,同时添加菜籽油可以在加强润滑的同时,降低粘度,防止后续使用时线表打滑以及线杆氧化;通过添加抗磨剂可以使得在拉丝过程中减少对铜丝的磨损,减少铜泥的产生;通过添加其他组分可以进一步实现润滑液稳定的润滑特性,提高精密铜拉丝的稳定性;通过添加杀菌剂,可以有效避免润滑液在使用及存储的过程中产生细菌,确保润滑液长时间不变质、不失效。

30.需要说明的时,所述精密铜拉丝润滑液在具体使用时,可以通过不断调整油品的使用量和抑制用消泡剂的使用量,在使用中通过4小时以上循环,油品充分混合,可以在线杆表面形成一种防氧化保护膜,可有效防止生产产品的氧化。

31.为了进一步提高所述润滑液的抑菌性能,所述杀菌剂由以下质量份数的原料组成:异噻唑啉酮0.02~0.07份、氧化性杀菌剂0.005~0.03份以及水15~25 份。通过添加异噻唑啉酮及氧化性杀菌剂使得所述润滑液抑菌性满足需求。

32.进一步地,所述氧化性杀菌剂由以下质量份数原料组成:丙二醇5~10份、次氯酸钠10~15份、水90~110份。通过添加丙二醇和次氯酸钠使得抑菌性能进一步加强。

33.为了消除润滑液中的泡沫减少对拉丝性能的影响,在润滑液中添加消泡剂,所述消泡剂由以下质量份数的原料组成:矿物油3~5份、皂盐2~4份、芳香烃3~4份以及疏水二氧化硅1~2份。如此设置可以使得消泡效果最佳。

34.为了所述抗磨剂由以下质量份数的原料组成:抗磨剂由氯化石蜡3~4份,硫化棉籽油3~5份,磷酸三丁酯1~2份,二烷基二硫代氨基甲酸盐1~2份。如此设置可以使得抗磨性能最佳。

35.本发明还提供了一种精密铜拉丝润滑液的制备方法,包括以下步骤:

36.1)将消泡剂2~3份、油酸三乙醇胺4~6份、酒精5~7份、金刚石纳米微粒0.3~0.6份、抗磨剂4~5份、水800~1200份,搅拌后静置,得混合液一;

37.2)将菜籽油30~40份、石油磺酸1~2份、杀菌剂3~5份、环烷酸钠2~3 份、水溶性磷酸酯3~5份,先进行第一次加热,然后第一次冷却,再进行第二次加热,第二次冷却,得混合液二;

38.3)将混合液一与混合液二混合,得精密铜拉丝润滑液。

39.利用搅拌降温,分阶段加热降温有利于润滑液的深度融合,在罐装以及储存过程中不易凝结。

40.进一步地,所述步骤1)中,搅拌时间为20~30min,搅拌转速为60~80r/min,静置时间为12~15h。如此设置,精密铜拉丝润滑液性能最佳。

41.进一步地,所述步骤2)中,所述第一次加热的温度为45~50℃。如此设置,精密铜拉丝润滑液性能最佳。

42.第一次加热时间为15~30min。如此设置,精密铜拉丝润滑液性能最佳。

43.第一次冷却温度为25~35℃。如此设置,精密铜拉丝润滑液性能最佳。

44.第一次冷却时间为20~30min。如此设置,精密铜拉丝润滑液性能最佳。

45.进一步地,所述所述第二次加热温度为35~40℃。如此设置,精密铜拉丝润滑液性能最佳。

46.第二次加热时间为15~20min。如此设置,精密铜拉丝润滑液性能最佳。

47.第二次冷却温度为27~33℃。如此设置,精密铜拉丝润滑液性能最佳。

48.第二次冷却时间为10~20min。如此设置,精密铜拉丝润滑液性能最佳。

49.进一步地,所述步骤3)中,混合为负压状态下混合,压力值为-340~-380 毫巴。在负压状态下混合融合效果更佳。

50.以下结合具体实施例和对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

51.实施例1

52.(1)一种精密铜拉丝润滑液

53.由下列质量份数的原料制成:菜籽油35份、石油磺酸1.8份、杀菌剂3.5 份、环烷酸钠2份、水溶性磷酸酯4.6份、消泡剂2.8份、油酸三乙醇胺4.7 份、酒精6.2份、金刚石纳米微粒0.5份、抗磨剂5份以及水1000份。

54.所述杀菌剂由以下质量份数的原料组成:异噻唑啉酮0.05份、氧化性杀菌剂0.019份以及水19份。

55.所述氧化性杀菌剂由以下质量份数原料组成:丙二醇8份、次氯酸钠12 份、水100份。

56.所述消泡剂由以下质量份数的原料组成:矿物油4份、皂盐3份、芳香烃3份以及疏水二氧化硅2份。

57.所述抗磨剂由以下质量份数的原料组成:抗磨剂由氯化石蜡3份,硫化棉籽油5份,磷酸三丁酯1份,二烷基二硫代氨基甲酸盐1份。

58.(2)一种精密铜拉丝润滑液的制备方法,包括以下步骤:

59.1)将消泡剂2.8份、油酸三乙醇胺4.7份、酒精6.2份、金刚石纳米微粒 0.5份、抗磨剂5份、水1000份,转速为65r/min下搅拌28min后静置14h,得混合液一;

60.2)将菜籽油35份、石油磺酸1.8份、杀菌剂3.5份、环烷酸钠2份、水溶性磷酸酯4.6份,先进行第一次48℃加热25min,然后第一次冷却至28℃,冷却时间25min,再进行第二次38℃加热18min,第二次冷却至30℃,冷却时间为15min,得混合液二;

61.3)将混合液一与混合液二在-360毫巴状态下混合,得精密铜拉丝润滑液。

62.实施例2

63.(1)一种精密铜拉丝润滑液

64.由下列质量份数的原料制成:菜籽油30份、石油磺酸2份、杀菌剂5份、环烷酸钠3份、水溶性磷酸酯3份、消泡剂2份、油酸三乙醇胺6份、酒精5 份、金刚石纳米微粒0.3份、抗磨剂4份以及水1200份。

65.所述杀菌剂由以下质量份数的原料组成:异噻唑啉酮0.02份、氧化性杀菌剂0.03份以及水15份。

66.所述氧化性杀菌剂由以下质量份数原料组成:丙二醇5份、次氯酸钠15 份、水110份。

67.所述消泡剂由以下质量份数的原料组成:矿物油3份、皂盐4份、芳香烃4份以及疏

水二氧化硅1份。

68.所述抗磨剂由以下质量份数的原料组成:抗磨剂由氯化石蜡4份,硫化棉籽油3份,磷酸三丁酯2份,二烷基二硫代氨基甲酸盐2份。

69.(2)一种精密铜拉丝润滑液的制备方法,包括以下步骤:

70.1)将消泡剂2份、油酸三乙醇胺6份、酒精5份、金刚石纳米微粒0.3 份、抗磨剂4份、水1200份,转速为60r/min下搅拌30min后静置12h,得混合液一;

71.2)将菜籽油30份、石油磺酸2份、杀菌剂5份、环烷酸钠3份、水溶性磷酸酯3份,先进行第一次45℃加热30min,然后第一次冷却至25℃,冷却时间20min,再进行第二次35℃加热20min,第二次冷却至27℃,冷却时间为12min,得混合液二;

72.3)将混合液一与混合液二在-340毫巴状态下混合,得精密铜拉丝润滑液。

73.实施例3

74.(1)一种精密铜拉丝润滑液

75.由下列质量份数的原料制成:菜籽油40份、石油磺酸1.5份、杀菌剂3 份、环烷酸钠2.5份、水溶性磷酸酯4份、消泡剂2.5份、油酸三乙醇胺4.5 份、酒精5.5份、金刚石纳米微粒0.6份、抗磨剂4.5份以及水800份。

76.所述杀菌剂由以下质量份数的原料组成:异噻唑啉酮0.07份、氧化性杀菌剂0.005份以及水25份。

77.所述氧化性杀菌剂由以下质量份数原料组成:丙二醇8份、次氯酸钠13 份、水90份。

78.所述消泡剂由以下质量份数的原料组成:矿物油3.6份、皂盐3.7份、芳香烃3.6份以及疏水二氧化硅1.5份。

79.所述抗磨剂由以下质量份数的原料组成:抗磨剂由氯化石蜡3.7份,硫化棉籽油4.4份,磷酸三丁酯1.8份,二烷基二硫代氨基甲酸盐1.4份。

80.(2)一种精密铜拉丝润滑液的制备方法,包括以下步骤:

81.1)将消泡剂2.5份、油酸三乙醇胺4.5份、酒精5.5份、金刚石纳米微粒 0.6份、抗磨剂4.5份、水800份,转速为80r/min下搅拌20min后静置15h,得混合液一;

82.2)将菜籽油40份、石油磺酸1.5份、杀菌剂3份、环烷酸钠2.5份、水溶性磷酸酯4份,先进行第一次50℃加热15min,然后第一次冷却至35℃,冷却时间30min,再进行第二次40℃加热15min,第二次冷却至33℃,冷却时间为20min,得混合液二;

83.3)将混合液一与混合液二在-380毫巴状态下混合,得精密铜拉丝润滑液。

84.实施例4

85.(1)一种精密铜拉丝润滑液

86.由下列质量份数的原料制成:菜籽油38份、石油磺酸1份、杀菌剂4份、环烷酸钠2份、水溶性磷酸酯3份、消泡剂2份、油酸三乙醇胺4份、酒精5 份、金刚石纳米微粒0.3份、抗磨剂4份以及水800份。

87.所述杀菌剂由以下质量份数的原料组成:异噻唑啉酮0.02份、氧化性杀菌剂0.005份以及水15份。

88.所述氧化性杀菌剂由以下质量份数原料组成:丙二醇5份、次氯酸钠10 份、水90份。

89.所述消泡剂由以下质量份数的原料组成:矿物油3份、皂盐2份、芳香烃3份以及疏水二氧化硅1份。

90.所述抗磨剂由以下质量份数的原料组成:抗磨剂由氯化石蜡3份,硫化棉籽油3份,磷酸三丁酯1份,二烷基二硫代氨基甲酸盐1份。

91.(2)一种精密铜拉丝润滑液的制备方法,包括以下步骤:

92.1)将消泡剂2份、油酸三乙醇胺4份、酒精5份、金刚石纳米微粒0.3 份、抗磨剂4份、水800份,转速为60r/min下搅拌20min后静置12h,得混合液一;

93.2)将菜籽油38份、石油磺酸1份、杀菌剂4份、环烷酸钠2份、水溶性磷酸酯3份,先进行第一次45℃加热30min,然后第一次冷却至25℃,冷却时间20min,再进行第二次35℃加热15min,第二次冷却至27℃,冷却时间为10min,得混合液二;

94.3)将混合液一与混合液二在-340毫巴状态下混合,得精密铜拉丝润滑液。

95.实施例5

96.(1)一种精密铜拉丝润滑液

97.由下列质量份数的原料制成:菜籽油40份、石油磺酸2份、杀菌剂5份、环烷酸钠3份、水溶性磷酸酯5份、消泡剂3份、油酸三乙醇胺6份、酒精7 份、金刚石纳米微粒0.6份、抗磨剂5份以及水1200份。

98.所述杀菌剂由以下质量份数的原料组成:异噻唑啉酮0.07份、氧化性杀菌剂0.03份以及水25份。

99.所述氧化性杀菌剂由以下质量份数原料组成:丙二醇10份、次氯酸钠15 份、水110份。

100.所述消泡剂由以下质量份数的原料组成:矿物油5份、皂盐4份、芳香烃4份以及疏水二氧化硅2份。

101.所述抗磨剂由以下质量份数的原料组成:抗磨剂由氯化石蜡4份,硫化棉籽油5份,磷酸三丁酯2份,二烷基二硫代氨基甲酸盐2份。

102.(2)一种精密铜拉丝润滑液的制备方法,包括以下步骤:

103.1)将消泡剂3份、油酸三乙醇胺6份、酒精7份、金刚石纳米微粒0.6 份、抗磨剂5份、水1200份,转速为80r/min下搅拌30min后静置15h,得混合液一;

104.2)将菜籽油40份、石油磺酸2份、杀菌剂5份、环烷酸钠3份、水溶性磷酸酯5份,先进行第一次50℃加热20min,然后第一次冷却至35℃,冷却时间30min,再进行第二次40℃加热20min,第二次冷却至33℃,冷却时间为20min,得混合液二;

105.3)将混合液一与混合液二在-380毫巴状态下混合,得精密铜拉丝润滑液。

106.对比例1

107.对比例1与实施例1相比,除不添加杀菌剂、消泡剂、抗氧化剂及酒精外,其他与实施例1相同。

108.对比例1由于不添加杀菌剂、消泡剂、抗氧化剂及酒精外,所制得的润滑剂清洗效果不佳,使用时会产生铜泥,影响使用效果。

109.对比例2

110.对比例2与实施例1相比,除没有步骤1)及步骤2),所有原料直接混合外,其他与实施例1相同。

111.对比例2由于未经前处理,直接负压下混合原料,所得润滑液融合度差,性能下降,不均一。

112.对比例3

113.对比例3与实施例1相比,除步骤3)为常压混合外,其他与实施例1相同。

114.对比例3由于未经负压混合,直接常压混合,所制得的润滑液融合效果不佳。

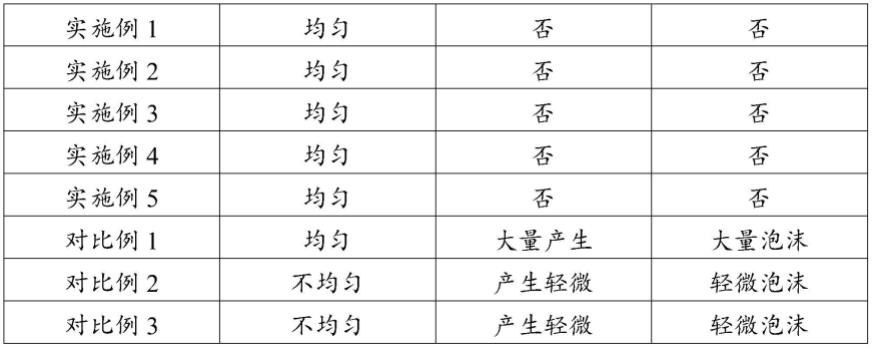

115.性能测试及结果

116.对实施例1-5及对比例1-3所制得的精密铜拉丝润滑液在相同条件下进行拉丝实验,连续观察50次,观察其均匀性、是否产生铜泥,是否产生泡沫,结果如下:

117.表1精密铜拉丝润滑液性能测试结果

[0118][0119][0120]

由上述测试结果可知,实施例1-5所制得的精密铜拉丝润滑液在均匀性、稳定性、不产铜泥性和不产泡沫性上均优于对比例1-3。对比例1由于不添加不添加杀菌剂、消泡剂、抗氧化剂及酒精外,所制得的润滑剂清洗效果不佳,使用时会产生铜泥,影响使用效果。对比例2由于未经前处理,直接负压下混合原料,所得润滑液融合度差,性能下降,不均一。对比例3由于对比例3 由于未经负压混合,直接常压混合,所制得的润滑液融合效果不佳。

[0121]

综上所述,本发明提供一种精密铜拉丝润滑液,由下列质量份数的原料制成:菜籽油30~40份、石油磺酸1~2份、杀菌剂3~5份、环烷酸钠2~3份、水溶性磷酸酯3~5份、消泡剂2~3份、油酸三乙醇胺4~6份、酒精5~7份、金刚石纳米微粒0.3~0.6份、抗磨剂4~5份以及水800~1200份。

[0122]

所述精密铜拉丝润滑液通过添加菜籽油及水性磷酸酯可以达到较好的润滑效果,通过添加酒精可提升清洗效果,同时增加消泡剂,减少泡沫的产生,可以加大清洗效果;同时菜籽油和抑制消泡剂的的配合既能避免断丝的情况,又能润滑减少铜泥的产生,又能提高拉丝的强度;通过添加抗磨剂可以使得在拉丝过程中减少对铜丝的磨损,减少铜泥的产生;通过添加其他组分可以进一步实现润滑液稳定的润滑特性,提高精密铜拉丝的稳定性。

[0123]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1