一种多级催化水热法所得木醋液及其制备与在抗菌方面的应用

1.本发明属于木醋液技术领域,具体涉及一种多级催化水热法所得木醋液及其制备与在抗菌方面的应用。

背景技术:

2.生物质是可再生资源中最丰富的来源之一,但目前的利用率十分低下。长期以来,木质纤维素生物质的利用以直接燃烧为主,近些年来随着人们越来越关注环境的变化以及对资源的合理应用,将木质纤维素液化生产高值化学品越来越受到研究者的关注。木醋液是一种红褐色弱酸性液体混合物,主要由水和有机物组成,有机物中含有丰富的有机酸类(甲酸、乙酸、丙酸、戊酸等,占总机物含量10~30%)、酚类(苯酚、愈创木酚、2,6-二甲氧基苯酚、对苯二酚等,占总有机物含量25~45%),这赋予了木醋液优异的抗菌等性能,在农业、林业、畜牧业、医药等行业有巨大的应用价值。现有研究表明,木醋液抗菌性能与其中含有的有机酸类和酚类含量成正比。其中,酚类是影响木醋液抗菌性能的主要因素。

3.木醋液主要来源于木质纤维素生物质的高温热解产物。木醋液的制备主要是采用传统干馏热解法,即将粗生物质如木材、农林废弃物等在无氧或者缺氧的条件下在300~550℃进行热解,热解气经过冷凝而得到粗木醋液。如wu等(bioresource technology,2015,179:98~103)、侯等(燃料化学学报,2015,43(12):1439~1445)分别使用杉木、棉秆作为原料利用传统热解方式制备木醋液,产量为40~45ml/100g粗生物质,木醋液中焦油含量较多,达到~20%。因此,传统热解方法制备木醋液存在产量低、高温造成生物质分解产生焦油以及有害物质含量高,限制了木醋液的大规模生产及高值利用。

4.与传统干馏热解法相比,水热法制备木醋液具有条件相对温和(压力为1.5~25mpa、温度200~350℃)、工艺简单且产量高(水既充当溶剂又参与生物质的热解过程)、成本低且易调控等特点,且由于生物质在较低温度下水热分解,制备木醋液中焦油含量少,近年来引起人们的关注。中国专利申请cn106590717公开了一种生物质水热法制备木醋液的方法,该方法将棉秆、杉木屑、竹屑等生物质与水按照1:3~1:16比例混合在200~350℃、1.5~16.6mpa和反应时间为5~90min条件下制备了水热木醋液。但与传统干馏热解法相比,水热木醋液中有机组分含量低,导致其抗菌性能降低且不利于其储存和运输。中国专利申请cn106753501在水热过程中如少量的氧化剂制备木醋液,其产率达到80~90%,产量达到80~100ml/10g生物质。wang等(bioresource technology,2018,263:289~296)进一步研究了在水热过程中氧化剂h2o2对木醋液组分的影响,发现氧化剂的加入增加了木醋液的产量,降低了生物质的最优热解温度和时间,木醋液中酸含量明显增加。但h2o2显著增加水热温度下反应压力,促进了有机物发生脱甲基及脱甲氧基作用,降低了木醋液中甲氧基酚类含量,降低了其抗菌性能。因此,在水热法制备木醋液中如何增加有机组分含量,尤其是选择性的增加具有抗菌性能的中某种特定有效组分如甲氧基酚类、有机酸类、酚类等的含量,是提高水热法的木醋液品质,促进木醋液广泛应用的有效途径。

5.催化剂在生物质水热热解中的应用已经有了大量的研究。研究表明,催化剂不仅能够促进生物质的降解,降低水热热解后固态残留物产量,而且能够适度地降低水热反应条件,包括反应温度、压力及反应时间等。选择合适的催化剂还能有选择性的增加木醋液中某些特定有效组分含量,进而提高木醋液的抗菌性能。目前,在生物质水热热解及水热液化领域所使用的催化剂可分为均相催化剂如(可溶于溶剂的酸、碱、碱式盐等)及非均相催化剂(金属催化剂或负载型催化剂等)。对于均相催化剂,目前主要使用的如h2so4、koh、k2co3等,虽能在一定条件下促进生物质的水热分解,但由于其溶解在产品中,在一定程度上会改变水热产物中液相的酸碱性,限制了其在木醋液制备中的使用,一般较少使用。

6.非均相催化剂具有易分离去除的特点,有望在水热木醋液的制备中得到应用。目前用于生物质水热热解的非均相催化剂主要有金属型催化剂如fe粉、zn粉、ni粉等和金属氧化物如al2o3、cuo等;非金属催化剂如硼酸钙、碳等以及负载型催化剂如沸石分子筛。kubilay tekin等(the journal of supercritical fluids,2012,72,134~139)利用硼酸钙石粉作为催化剂对山毛榉进行水热液化,显著提高生物油产量,降低糠醛类含量,但水相中有机物质含量仍然较低,其抗菌性能难以提高,此外,反应后的硼酸钙石粉与水热残渣混合,难以分离回收,未经改性的硼酸钙石粉无法直接作为催化剂制备产率高、抗菌性能优异的水热木醋液。因此,制备价格低廉、具有氧化性能且易分离回收的非均相催化剂,是制备产高高且具有高效抗菌性能的木醋液的关键。

技术实现要素:

7.为解决现有技术的缺点和不足之处,本发明的首要目的在于提供一种多级催化水热制备木醋液的方法。

8.本发明所述方法为多级催化水热法制备木醋液。首先利用共沉淀法制备nio/cao

·

b2o3复合催化剂,再用nio/cao

·

b2o3复合催化剂催化水热热解生物质获取木醋液,与现有单纯水热制备木醋液技术相比,在水热过程中加入nio/cao

·

b2o3复合催化剂,有利于催化生物质分解产生的糠醛转化为有机酸类、酚类等抗菌组分,同时增加水相中有机组分含量及产量,进一步增强了木醋液的抗菌性能。本发明方法利用复合催化剂中nio磁性从水热残渣中回收催化剂以达到再次利用的目的。为进一步提高木醋液的有机组分含量,在一级水热结束后,将反应釜内混合物分离得到一级水热木醋液,在一级水热木醋液中加入一定量生物质粉末和nio/cao

·

b2o3复合催化剂,进行二级水热得到二级水热木醋液,以此类推进行至少三级水热反应,最后将多级水热得到的木醋液,避光低温静置一定时间后抽取中间层得到精制水热木醋液。经过多级水热后木醋液中有机物含量显著增加,有效解决了水热法制备的木醋液中有机组分含量少的问题。

9.本发明的另一目的在于提供上述方法所制得的水热木醋液。本发明中所制备的粗木醋液为淡黄色澄清透明液体,精制后得到的水热木醋液为浅褐色澄清透明液体,密度为1.01~1.04g/cm3,ph值为3.5~4.5,总有机物的含量达到4.80~5.20g/l(以总有机碳含量计),有机酸和酚类等有效组分总量占有机物总量的50~70%。

10.本发明的再一目的在于提供上述水热法制备木醋液在抗菌领域中的应用。

11.本发明目的通过以下技术方案实现:

12.一种多级催化水热制备木醋液的方法,包括以下步骤:

13.(1)将硼酸钙按照钙与镍的摩尔比为1~4:11的比例分散到六水合硝酸镍溶液中,分散均匀后静置,干燥,焙烧,得到氧化镍/硼酸钙复合催化剂;

14.(2)以水为反应介质,生物质与氧化镍/硼酸钙复合催化剂于200~350℃下水热反应0.5~2h,过滤,得到一级水热木醋液,同时回收氧化镍/硼酸钙复合催化剂;

15.(3)将生物质与氧化镍/硼酸钙复合催化剂加入到一级水热木醋液中,于200~350℃下水热反应0.5~2h,过滤,得到二级水热木醋液,同时回收氧化镍/硼酸钙复合催化剂;

16.(4)参照步骤(3),将生物质与氧化镍/硼酸钙复合催化剂加入到n级水热木醋液中,于200~350℃下水热反应0.5~2h,过滤,得到n+1级水热木醋液,同时回收氧化镍/硼酸钙复合催化剂;

17.n为整数且≥2,即重复将生物质与氧化镍/硼酸钙复合催化剂加入到最新所得水热木醋液中进行水热反应的操作,得到多级催化水热粗木醋液,分层后取中间的水相层,得到精制水热木醋液。

18.优选地,步骤(1)所述硼酸钙为cao

·

b2o3·

2h2o;所述cao

·

b2o3·

2h2o与ni(no3)2·

6h2o重量比为0.5~2:10。

19.优选地,步骤(1)所述六水合硝酸镍溶液的质量浓度为5~15%。

20.优选地,步骤(1)所述静置的时间为1~5h。

21.优选地,步骤(1)所述干燥的温度为60~100℃,时间为5~15h。

22.优选地,步骤(1)所述焙烧的温度为300~400℃,时间为2~4h;所述焙烧在氮气和/或惰性气体氛围中进行,所述惰性其他指稀有气体。

23.优选地,步骤(1)焙烧后所得混合物进行研磨,水洗过滤,干燥后得到氧化镍/硼酸钙复合催化剂。

24.优选地,步骤(2)~(4)所述生物质为生物质粉末,即生物质在反应前经过粉碎使其粒径≤0.2mm,得到生物质粉末。

25.优选地,步骤(2)~(4)所述生物质为农林废弃物,具体为玉米秸秆、甘蔗渣、玉米芯、棉秆和木质纤维中的至少一种,所述木质纤维为杨木、竹子和马尾松木中的至少一种。

26.优选地,步骤(2)~(4)所述生物质与氧化镍/硼酸钙复合催化剂的重量比为10:1~3。

27.优选地,步骤(2)~(4)中生物质用量相同,氧化镍/硼酸钙复合催化剂用量相同。

28.优选地,步骤(2)~(4)所述水热反应在高压反应釜中进行(在封闭空间内加热到相应温度后会产生巨大的蒸汽压,形成高压环境,不需要额外施加压力)。

29.优选地,步骤(2)~(4)所述水热反应的温度为230~270℃,时间为1~2h;或温度为270~300℃,时间为0.5~1h。

30.优选地,步骤(2)所述生物质与水的重量比为1:10~20;更优选为1:10~12。

31.优选地,步骤(3)~(4)的反应体系中,生物质与液体的重量比为1:10~20,当反应初始水热木醋液无法满足生物质与液体的重量比为1:10~20时,通过加水补充。

32.优选地,步骤(4)所述n满足2≤n≤5。

33.优选地,步骤(4)所得多级催化水热粗木醋液在避光低温下静置10~30天以实现分层,更优选静置15~20天。

34.上述一种多级催化水热制备木醋液的方法,包括以下步骤:

35.(1)将硼酸钙按照钙与镍的摩尔比为1~4:11的比例分散到镍盐溶液中,分散均匀后静置,干燥,焙烧,得到氧化镍/硼酸钙复合催化剂;

36.(2)以水为反应介质,生物质与氧化镍/硼酸钙复合催化剂于200~350℃下水热反应0.5~2h,过滤,得到一级水热木醋液,同时回收氧化镍/硼酸钙复合催化剂;

37.(3)将生物质与氧化镍/硼酸钙复合催化剂加入到一级水热木醋液中,于200~350℃下水热反应0.5~2h,过滤,得到二级水热木醋液,同时回收氧化镍/硼酸钙复合催化剂;

38.(4)将生物质与氧化镍/硼酸钙复合催化剂加入到二级水热木醋液中,于200~350℃下水热反应0.5~2h,过滤,得到三级水热木醋液,同时回收氧化镍/硼酸钙复合催化剂。

39.下面将更加详细地描述本发明专利。

40.(1)利用破碎机将粗生物质粉碎使其粒径小于0.2mm,得到到生物质粉末;

41.该步骤中粉碎的目的是为了生物质更好的与水及催化剂混合接触,若生物质粒径过大,会造成生物质水热过程中热解不完全。

42.(2)将ni(no3)2·

6h2o溶于水中,配制成质量浓度为10%的溶液,将cao

·

b2o3·

2h2o按照cao

·

b2o3·

2h2o与ni(no3)2·

6h2o粉末重量比0.5~2:10分散到ni(no3)2·

6h2o溶液中,搅拌后超声分散,静置3h,80℃真空干燥10h,350℃氮气保护焙烧3h,研磨后用水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂。

43.该步骤是为了利用共沉淀的原理使ni(no3)2·

6h2o析出时负载在硼酸钙酸性位点及孔径内,焙烧后ni(no3)2变为nio。该步骤为催化剂赋予磁性,在水热完成后可以实现催化剂的回收再利用。同时金属氧化物nio对生物质的热解也有一定的催化作用。

44.该步骤中cao

·

b2o3·

2h2o与ni(no3)2·

6h2o粉末重量比控制在0.5~2:10,若比例过低,焙烧后催化剂中nio含量过低造成磁性弱,不利于催化剂回收,若比例过高,焙烧后催化剂中掺杂游离的nio,造成浪费。

45.(3)将步骤(1)中生物质粉末与步骤(2)得到的nio/cao

·

b2o3复合催化剂以重量比为10:1~3混合,加入与生物质粉末的重量比为1:10~15的水,搅拌后,得到生物质~催化剂~水悬浮液;将得到的生物质~催化剂~水悬浮液转移到高压反应釜,在温度为200~350℃,保温时间0.5~2h条件下进行水热反应,反应结束后冷却,取出反应产物,真空抽滤,得到滤液即为一级水热木醋液,利用磁铁将滤饼中的nio/cao

·

b2o3复合催化剂回收干燥用于后续反应的重复使用;

46.(4)在步骤(3)得到的一级水热木醋液中加入与步骤(3)相同量的生物质、nio/cao

·

b2o3复合催化剂,补充水使生物质粉末与液体质量比与步骤(3)相同,重复步骤(4)水热步骤,得到二级水热木醋液和回收的复合催化剂;

47.(5)在步骤(4)得到的二级水热木醋液中加入与步骤(3)相同量的生物质粉末与回收的复合催化剂,补充水使生物质粉末与液体质量比与步骤(3)相同,重复步骤(4)水热步骤,得到三级水热木醋液;

48.此步骤中若反应温度在230~270℃之间,保温时间控制在1~2h之间以使生物质充分热解;若反应温度在270~350℃之间,则保温时间控制在0.5~1h之间,防止水热时间过长,木醋液中有效抗菌组分分解。

49.(6)将步骤(5)得到的水热木醋液避光低温保存15~20天后,待木醋液分层后,取出中间的水相层,得到精制水热木醋液。

50.此步骤为木醋液精制步骤,其目的是使木醋液中焦油及一些其他有害有机物质以重质焦油及轻质焦油方式分离出来。

51.若保存时间过短,木醋液中有害物质分离不完全;若保存时间过长,木醋液在保存过程中被过度氧化造成其抗菌性能减弱。

52.上述方法制得的一种多级催化水热木醋液。

53.上述一种多级催化水热木醋液在抗菌领域中的应用。

54.与现有技术相比,本发明具有以下优点及有益效果:

55.(1)使用本方法制备木醋液具有产量高、焦油等有害物质含量少的特点,精制工艺简单,降低了后续精制的成本。

56.(2)本发明所述氧化镍/硼酸钙复合催化剂中的氧化镍和硼酸钙具有协同作用,可显著提升水热木醋液组分中有机物含量,尤其是显著提升酚类、酸类等主要抗菌物质含量,具有更优异的抗菌性能。

附图说明

57.图1为本发明实施例6所得木醋液对金黄色葡萄球菌及大肠杆菌的抗菌性能。

具体实施方式

58.下面结合实施例和附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

59.本发明实施例中未注明具体条件者,按照常规条件或者制造商建议的条件进行。所用未注明生产厂商者的原料、试剂等,均为可以通过市售购买获得的常规产品。

60.实施例1

61.取10gni(no3)2·

6h2o粉末配制为质量浓度为10%的溶液,取1gcao

·

b2o3·

2h2o粉末分散到配制的ni(no3)2·

6h2o溶液中,搅拌20min后超声分散20min,使cao

·

b2o3·

2h2o分散完全,静置3h,80℃真空干燥10h,350℃焙烧3h,研磨,水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂粉体。

62.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取1gnio/cao

·

b2o3复合催化剂粉体与10g上述的玉米秸秆粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为230℃,保温时间1h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

63.在上述得到的一级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

64.实施例2

65.取10gni(no3)2·

6h2o粉末配制为质量浓度为10%的溶液,取1gcao

·

b2o3·

2h2o粉

末分散到配制的ni(no3)2·

6h2o溶液中,搅拌20min后超声分散20min,使cao

·

b2o3·

2h2o分散完全,静置3h,80℃真空干燥10h,350℃焙烧3h,研磨,水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂粉体。

66.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取1gnio/cao

·

b2o3复合催化剂粉体与10g上述的玉米秸秆粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为230℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

67.在上述得到的一级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

68.实施例3

69.取10gni(no3)2·

6h2o粉末配制为质量浓度为10%的溶液,取1gcao

·

b2o3·

2h2o粉末分散到配制的ni(no3)2·

6h2o溶液中,搅拌20min后超声分散20min,使cao

·

b2o3·

2h2o分散完全,静置3h,80℃真空干燥10h,350℃焙烧3h,研磨,水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂粉体。

70.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取1gnio/cao

·

b2o3复合催化剂粉体与10g上述的玉米秸秆粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为260℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

71.在上述得到的一级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

72.实施例4

73.取10gni(no3)2·

6h2o粉末配制为质量浓度为10%的溶液,取1gcao

·

b2o3·

2h2o粉末分散到配制的ni(no3)2·

6h2o溶液中,搅拌20min后超声分散20min,使cao

·

b2o3·

2h2o分散完全,静置3h,80℃真空干燥10h,350℃焙烧3h,研磨,水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂粉体。

74.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取1gnio/cao

·

b2o3复合催化剂粉体与10g上述的玉米秸秆粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为280℃,保温时间0.5h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反

应产物倒出,过滤,得到一级水热木醋液。

75.在上述得到的一级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

76.实施例5

77.取10gni(no3)2·

6h2o粉末配制为质量浓度为10%的溶液,取1gcao

·

b2o3·

2h2o粉末分散到配制的ni(no3)2·

6h2o溶液中,搅拌20min后超声分散20min,使cao

·

b2o3·

2h2o分散完全,静置3h,80℃真空干燥10h,350℃焙烧3h,研磨,水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂粉体。

78.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取1gnio/cao

·

b2o3复合催化剂粉体与10g上述的玉米秸秆粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫高压反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为280℃,保温时间1h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

79.在上述得到的一级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

80.实施例6

81.取10gni(no3)2·

6h2o粉末配制为质量浓度为10%的溶液,取1gcao

·

b2o3·

2h2o粉末分散到配制的ni(no3)2·

6h2o溶液中,搅拌20min后超声分散20min,使cao

·

b2o3·

2h2o分散完全,静置3h,80℃真空干燥10h,350℃焙烧3h,研磨,水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂粉体。

82.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取1gnio/cao

·

b2o3复合催化剂粉体与10g上述的玉米秸秆粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为280℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

83.在上述得到的一级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

84.实施例7

85.取10gni(no3)2·

6h2o粉末配制为质量浓度为10%的溶液,取1gcao

·

b2o3·

2h2o粉末分散到配制的ni(no3)2·

6h2o溶液中,搅拌20min后超声分散20min,使cao

·

b2o3·

2h2o分散完全,静置3h,80℃真空干燥10h,350℃焙烧3h,研磨,水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂粉体。

86.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取1gnio/cao

·

b2o3复合催化剂粉体与10g上述的玉米秸秆粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为300℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

87.在上述得到的一级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

88.实施例8

89.取10gni(no3)2·

6h2o粉末配制为质量浓度为10%的溶液,取1gcao

·

b2o3·

2h2o粉末分散到配制的ni(no3)2·

6h2o溶液中,搅拌20min后超声分散20min,使cao

·

b2o3·

2h2o分散完全,静置3h,80℃真空干燥10h,350℃焙烧3h,研磨,水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂粉体。

90.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取3gnio/cao

·

b2o3复合催化剂粉体与10g上述的玉米秸秆粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为280℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

91.在上述得到的一级水热木醋液中补充水至100g,再加入3gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至100g,再加入3gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

92.实施例9

93.取10gni(no3)2·

6h2o粉末配制为质量浓度为10%的溶液,取1gcao

·

b2o3·

2h2o粉末分散到配制的ni(no3)2·

6h2o溶液中,搅拌20min后超声分散20min,使cao

·

b2o3·

2h2o分散完全,静置3h,80℃真空干燥10h,350℃焙烧3h,研磨,水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂粉体。

94.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取1gnio/cao

·

b2o3复合催化剂粉体与10g上述的玉米秸秆粉末加入150g水,搅拌均匀后

转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为280℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

95.在上述得到的一级水热木醋液中补充水至150g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至150g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

96.实施例10

97.取10gni(no3)2·

6h2o粉末配制为质量浓度为10%的溶液,取1gcao

·

b2o3·

2h2o粉末分散到配制的ni(no3)2·

6h2o溶液中,搅拌20min后超声分散20min,使cao

·

b2o3·

2h2o分散完全,静置3h,80℃真空干燥10h,350℃焙烧3h,研磨,水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂粉体。

98.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取1gnio/cao

·

b2o3复合催化剂粉体与10g上述的玉米秸秆粉末加入200g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为280℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

99.在上述得到的一级水热木醋液中补充水至200g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至200g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

100.实施例11

101.取10gni(no3)2·

6h2o粉末配制为质量浓度为10%的溶液,取1gcao

·

b2o3·

2h2o粉末分散到配制的ni(no3)2·

6h2o溶液中,搅拌20min后超声分散20min,使cao

·

b2o3·

2h2o分散完全,静置3h,80℃真空干燥10h,350℃焙烧3h,研磨,水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂粉体。

102.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取1gnio/cao

·

b2o3复合催化剂粉体与10g上述的玉米秸秆粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为200℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

103.在上述得到的一级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存

15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

104.实施例12

105.取10gni(no3)2·

6h2o粉末配制为质量浓度为10%的溶液,取1gcao

·

b2o3·

2h2o粉末分散到配制的ni(no3)2·

6h2o溶液中,搅拌20min后超声分散20min,使cao

·

b2o3·

2h2o分散完全,静置3h,80℃真空干燥10h,350℃焙烧3h,研磨,水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂粉体。

106.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取1gnio/cao

·

b2o3复合催化剂粉体与10g上述的玉米秸秆粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为350℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

107.在上述得到的一级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

108.实施例13

109.取10gni(no3)2·

6h2o粉末配制为质量浓度为10%的溶液,取1gcao

·

b2o3·

2h2o粉末分散到配制的ni(no3)2·

6h2o溶液中,搅拌20min后超声分散20min,使cao

·

b2o3·

2h2o分散完全,静置3h,80℃真空干燥10h,350℃焙烧3h,研磨,水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂粉体。

110.利用破碎机将甘蔗渣粉碎后过100目筛后,得到粒径小于0.2mm的甘蔗渣粉末。取1gnio/cao

·

b2o3复合催化剂粉体与10g上述的甘蔗渣粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为280℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

111.在上述得到的一级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g甘蔗渣粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g甘蔗渣粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

112.实施例14

113.取10gni(no3)2·

6h2o粉末配制为质量浓度为10%的溶液,取1gcao

·

b2o3·

2h2o粉末分散到配制的ni(no3)2·

6h2o溶液中,搅拌20min后超声分散20min,使cao

·

b2o3·

2h2o分散完全,静置3h,80℃真空干燥10h,350℃焙烧3h,研磨,水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂粉体。

114.利用破碎机将竹子粉碎后过100目筛后,得到粒径小于0.2mm的竹子粉末。取1gnio/cao

·

b2o3复合催化剂粉体与10g上述的竹子粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为280℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

115.在上述得到的一级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g竹子粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g竹子粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

116.实施例15

117.取10gni(no3)2·

6h2o粉末配制为质量浓度为10%的溶液,取1gcao

·

b2o3·

2h2o粉末分散到配制的ni(no3)2·

6h2o溶液中,搅拌20min后超声分散20min,使cao

·

b2o3·

2h2o分散完全,静置3h,80℃真空干燥10h,350℃焙烧3h,研磨,水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂粉体。

118.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取1gnio/cao

·

b2o3复合催化剂粉体与10g上述的玉米秸秆粉末加入120g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为280℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

119.在上述得到的一级水热木醋液中补充水至120g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至120g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

120.实施例16

121.取10gni(no3)2·

6h2o粉末配制为质量浓度为10%的溶液,取1gcao

·

b2o3·

2h2o粉末分散到配制的ni(no3)2·

6h2o溶液中,搅拌20min后超声分散20min,使cao

·

b2o3·

2h2o分散完全,静置3h,80℃真空干燥10h,350℃焙烧3h,研磨,水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂粉体。

122.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取1gnio/cao

·

b2o3复合催化剂粉体与10g上述的玉米秸秆粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为280℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

123.在上述得到的一级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到

的二级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存20天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

124.实施例17

125.取10gni(no3)2·

6h2o粉末配制为质量浓度为10%的溶液,取0.5gcao

·

b2o3·

2h2o粉末分散到配制的ni(no3)2·

6h2o溶液中,搅拌20min后超声分散20min,使cao

·

b2o3·

2h2o分散完全,静置3h,80℃真空干燥10h,350℃焙烧3h,研磨,水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂粉体。

126.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取1gnio/cao

·

b2o3复合催化剂粉体与10g上述的玉米秸秆粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为280℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

127.在上述得到的一级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

128.实施例18

129.取10gni(no3)2·

6h2o粉末配制为质量浓度为10%的溶液,取2gcao

·

b2o3·

2h2o粉末分散到配制的ni(no3)2·

6h2o溶液中,搅拌20min后超声分散20min,使cao

·

b2o3·

2h2o分散完全,静置3h,80℃真空干燥10h,350℃焙烧3h,研磨,水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂粉体。

130.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取1gnio/cao

·

b2o3复合催化剂粉体与10g上述的玉米秸秆粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为280℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

131.在上述得到的一级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

132.实施例19

133.取10gni(no3)2·

6h2o粉末配制为质量浓度为10%的溶液,取1gcao

·

b2o3·

2h2o粉末分散到配制的ni(no3)2·

6h2o溶液中,搅拌20min后超声分散20min,使cao

·

b2o3·

2h2o分

散完全,静置3h,80℃真空干燥10h,350℃焙烧3h,研磨,水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂粉体。

134.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取1gnio/cao

·

b2o3复合催化剂粉体与10g上述的玉米秸秆粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为280℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

135.在上述得到的一级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到三级水热木醋液。在上述得到的三级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到四级水热木醋液。然后将四级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

136.实施例效果说明

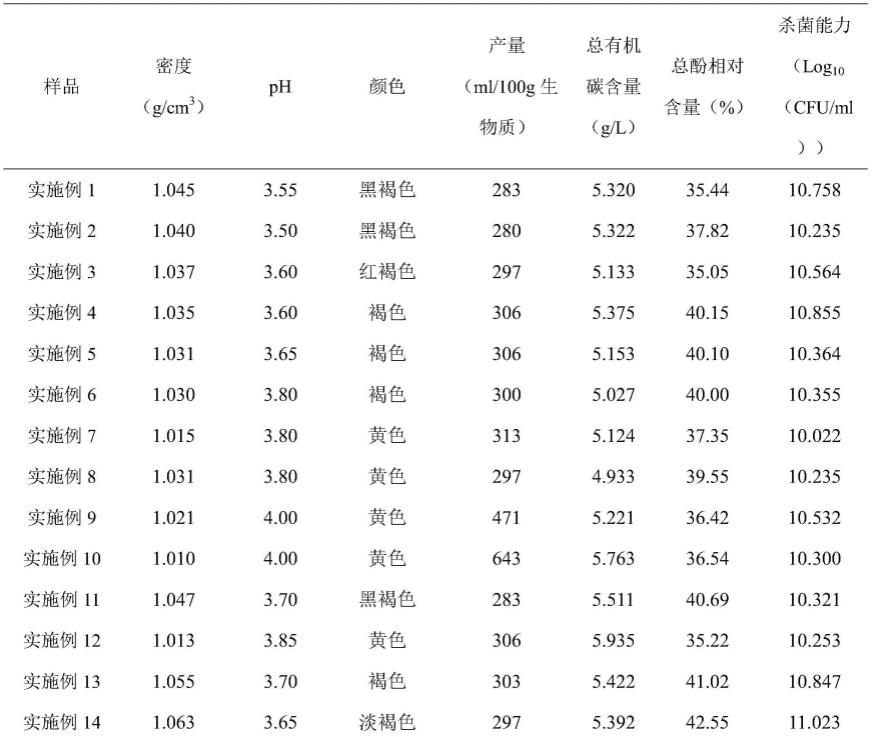

137.对实施例1~16所制备的木醋液进行表征,并测试其抗菌性能。其结果见表1。

138.木醋液样品的组分表征使用gc~ms进行表征,利用toc测量仪表征木醋液样品中的总碳含量,使用手持ph剂表征木醋液ph值,波美密度仪表征木醋液密度。

139.采用活菌计数法评估实施例中制备的木醋液抗菌性能,所使用细菌为革兰氏阳性菌金黄色葡萄球菌(atcc6538)。在lb培养基中接种金黄色葡萄球菌,37℃条件下恒温培养4~5h致od值约等于1,在超净台中与实施例中制备木醋液进行1:1接触,适当稀释后均匀涂布在lb固体培养基上。恒温烘箱中37℃培养12~16h后对固体培养基上菌落数进行计数。空白组板上活菌落数记为c0,实验组板上活菌落数记为c1,实施例抗菌能力计算公式为:

140.r=log(c0*a-c1*b)

141.其中r为木醋液杀菌数的对数值,a为空白组稀释倍数,b为实验组稀释倍数。实施例抗菌性能列于表1中。

142.对比例1(直接水热法制备木醋液)

143.采用专利申请cn106590717中使用的水热法制备木醋液。

144.利用破碎机将玉米秸秆后过100目筛后,得到玉米秸秆粉末。取玉米秸秆粉末10g加入100g去离子水,搅拌均匀,使水充分润湿粉末后转移入高压反应釜在温度为280℃,保温时间2h条件下进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到粗水热木醋液。然后将粗木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

145.对比例2(水热氧化法制备木醋液)

146.采用专利申请cn106753501中使用的水热法制备木醋液。

147.利用破碎机将玉米秸秆粉碎,接着将玉米秸秆粉末过100目筛后收集储存。取玉米秸秆粉末10g加入100g的6%双氧水溶液,搅拌均匀,使水充分润湿粉末后转移入高压反应

釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为280℃,保温时间2h条件下进行水热反应。反应结束后使反应釜自然冷却致室温。将反应产物倒出,过滤,得到粗水热木醋液。然后将粗木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

148.对比例3(不加催化剂,三级水热)

149.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取10g上述的玉米秸秆粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为280℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

150.在上述得到的一级水热木醋液中补充水至100g,再10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至100g,再加入1g玉米秸秆粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

151.对比例4(复合催化剂+一级水热)

152.取10gni(no3)2·

6h2o粉末配制为质量浓度为10%的溶液,取1gcao

·

b2o3·

2h2o粉末分散到配制的ni(no3)2·

6h2o溶液中,搅拌20min后超声分散20min,使cao

·

b2o3·

2h2o分散完全,静置3h,80℃真空干燥10h,350℃焙烧3h,研磨,水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂粉体。

153.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取1gnio/cao

·

b2o3复合催化剂粉体与10g上述的玉米秸秆粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为280℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。然后将三级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

154.对比例5(复合催化剂+二级水热)

155.取10gni(no3)2·

6h2o粉末配制为质量浓度为10%的溶液,取1gcao

·

b2o3·

2h2o粉末分散到配制的ni(no3)2·

6h2o溶液中,搅拌20min后超声分散20min,使cao

·

b2o3·

2h2o分散完全,静置3h,80℃真空干燥10h,350℃焙烧3h,研磨,水冲洗过滤,干燥后得到nio/cao

·

b2o3复合催化剂粉体。

156.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取1gnio/cao

·

b2o3复合催化剂粉体与10g上述的玉米秸秆粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为280℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

157.在上述得到的一级水热木醋液中补充水至100g,再加入1gnio/cao

·

b2o3复合催化

剂粉体与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。然后将二级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

158.对比例6(仅使用硼酸钙+三级水热)

159.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取1gcao

·

b2o3·

2h2o粉末与10g上述的玉米秸秆粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为280℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

160.在上述得到的一级水热木醋液中补充水至100g,再加入1gcao

·

b2o3·

2h2o粉末与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至100g,再加入1gcao

·

b2o3·

2h2o粉末与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

161.对比例7(仅使用氧化镍+三级水热)

162.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取1gnio粉末与10g上述的玉米秸秆粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为280℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

163.在上述得到的一级水热木醋液中补充水至100g,再加入1gnio粉末与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至100g,再加入1gnio粉末与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

164.对比例8(使用氧化镍+硼酸钙直接混合+三级水热)

165.利用破碎机将玉米秸秆粉碎后过100目筛后,得到粒径小于0.2mm的玉米秸秆粉末。取0.1gnio粉末、0.9gcao

·

b2o3·

2h2o粉末与10g上述的玉米秸秆粉末加入100g水,搅拌均匀后转移入高压反应釜。利用氮气吹扫反应釜,检测出口空气中不存在氧气后密封反应釜。在温度为280℃,保温时间2h条件进行水热反应。反应结束后使反应釜自然冷却至室温。将反应产物倒出,过滤,得到一级水热木醋液。

166.在上述得到的一级水热木醋液中补充水至100g,再加入0.1gnio粉末、0.9gcao

·

b2o3·

2h2o粉末与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到二级水热木醋液。在上述得到的二级水热木醋液中补充水至100g,再加入0.1gnio粉末、0.9gcao

·

b2o3·

2h2o粉末与10g玉米秸秆粉末,重复上述水热和过滤步骤,得到三级水热木醋液。然后将三级木醋液避光低温保存15天后,粗木醋液分为3层,上层为一层薄薄的轻质油相层,中间为液相层,下部为沉降焦油层。取出中间的液相层,得到精制水热木醋液。

167.表1多级催化水热精制木醋液与对比例1~8所得精制木醋液的性能

[0168][0169][0170]

表1说明:

[0171]

实施例6所制备木醋液产量为300ml/100g生物质,总碳含量为5.027g/l,总酚相对

含量为40.00%,对金黄色葡萄球菌的杀菌能力为10.355-log

10

(cfu/ml)。

[0172]

所有实施例的产量均高于280ml/100g生物质,总碳含量均高于4.933g/l,总酚相对含量均高于35.00%,杀菌能力高于10.000-log

10

(cfu/ml)。

[0173]

在产量方面,本实施例均远高于传统热解方式制备木醋液,在总碳含量、总酚含量及杀菌能力方面,本实施例制备的木醋液均高于传统热解方式所制备的木醋液,这主要得益于以下两点:(1)nio/cao

·

b2o3复合催化剂的加入促进了生物质的热解,催化更多的糠醛转化为酚类及酸类物质,增加了木醋液中抗菌组分的相对含量;(2)采用多级水热策略,有效增加了木醋液中总有机组分的含量。

[0174]

表1中,(1)对比例1采用一级水热方式制备木醋液,木醋液总有机碳含量为1.240g/l,总有机物含量过低,所制备木醋液杀菌能力仅为8.150-log

10

(cfu/ml)。(2)对比例2采用水热氧化方式制备木醋液,较对比例1虽略微增加了木醋液产量及杀菌能力,但仍因为总有机物含量过低造成其杀菌能力仅为8.166-log

10

(cfu/ml)。(3)对比例3直接使用三级水热制备木醋液,和实施例6相比较,所制备木醋液中有机物含量略低,总酚含量明显减少,造成其杀菌能力仅为9.015-log

10

(cfu/ml)。(4)对比例4使用复合催化剂与一级水热,木醋液中总有机碳含量仅为2.511g/l,较实施例6大大减少,造成其杀菌能力仅为8.838-log

10

(cfu/ml)。(5)对比例5使用复合催化剂与二级水热,木醋液中总有机碳含量仅为3.540g/l,较实施例6大大减少,造成其杀菌能力仅为9.237-log

10

(cfu/ml)。(6)对比例6仅使用硼酸钙与三级水热,缺少nio的催化作用,造成制备的木醋液中酚类物质含量减少,杀菌能力减弱,同时无法对生物质中的催化剂进行分离。(7)对比例7仅使用nio与三级水热,缺少硼酸钙的催化作用,造成木醋液中总有机物含量及总酚含量同时减少,木醋液抗菌性能降低。(8)对比例8直接混合硼酸钙粉末与nio粉末作为催化剂并三级水热,与实施例6相比,制备木醋液抗菌性能虽无明显降低,但无法做到催化剂的回收利用。

[0175]

图1为本发明实施例6所制备的木醋液杀灭金黄色葡萄球菌及大肠杆菌的图片,由图可以看出,在与木醋液接触后,琼脂板上的金黄色葡萄球菌及大肠杆菌活菌落数量均大大减少。由扫描电镜图可以看出,接触木醋液后,金黄色葡萄球菌及大肠肝菌均出现细胞膜与细胞壁的溶解、坍塌与破裂情况,细胞结构出现不可逆破坏而死亡。

[0176]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1