一种炭化炉配套的抽风、降温、配气一体化设备的制作方法

1.本发明涉及炭化设备领域,具体涉及一种炭化炉配套使用的抽风、降温、配气一体化设备。

背景技术:

2.传统的炭化炉需要烟气排风机、空气鼓风机以及生物炭降温需要的循环泵或散热风机等用电设备,用于炭化炉的排烟和生物炭的降温等,但是烟气含有木焦油、木醋液,具有一定的腐蚀性和粘附性,在温度降低后木焦油容易焦结在抽烟机(排风机、鼓风机)扇翅和中心轴上,长期粘附会导致再次使用时无法运行,导致炭化炉无法正常使用。

技术实现要素:

3.针对现有技术存在的问题,本发明提供一种炭化炉配套使用的抽风、降温、配气一体化设备,包括抽风部、降温部、配气部,抽风部与降温部连接,配气部与抽风部、炭化区、加热区12连接,降温部与炭化区连接;

4.抽风部包括气体增压机4、空气管道5;

5.降温部包括螺旋降温出料器6、生物炭进料管8、气体导流散热板10、散热管34、降温室外壳35、空气进口7、生物炭出料管18、空气出口;

6.配气部包括可燃烟气燃烧头ⅰ1、可燃烟气燃烧头

ⅰⅰ

40、可燃烟气排放管2、无扇抽气机3、气体分流器ⅰ11、气体分流器ⅱ36、过剩烟气燃烧区13、自动点火装置ⅰ14、自动点火装置

ⅰⅰ

41、废气吸收净化装置15、燃烧气体管29、剩余气体管30;

7.炭化区顶部设置生物质进料斗19和可燃烟气排放管2,炭化区内横向设置螺旋进料器,生物质进料斗19正对螺旋进料器一端,螺旋进料器另一端的炭化区底部设置出料口,出料口连接生物炭进料管8,生物炭进料管8另一端与散热管34连接,散热管34内设置螺旋降温出料器6,生物炭进料管8正对螺旋降温出料器6一端,螺旋降温出料器6另一端的散热管34处设置生物炭出料管18;

8.散热管34外部环状设置多个气体导流散热板10,气体导流散热板10外部包裹着降温室外壳35,降温室外壳35顶部和底部分别设置空气出口和空气进口7,空气出口连接空气管道5,空气管道5是弯管,在弯管转角处设置气体增压机4,空气管道5另一端连接无扇抽气机3,无扇抽气机3一端连接可燃烟气排放管2,另一端连接混合气体管23,混合气体管23另一端被分支为燃烧气体管29和剩余气体管30,燃烧气体管29和剩余气体管30内分别设置气体分流器ⅰ11和气体分流器ⅱ36,燃烧气体管29另一端连接多个可燃烟气燃烧头ⅰ1,可燃烟气燃烧头ⅰ1上设置自动点火装置ⅰ14,可燃烟气燃烧头ⅰ1位于加热区12内,剩余气体管30另一端设置可燃烟气燃烧头

ⅰⅰ

40,可燃烟气燃烧头

ⅰⅰ

40上设置自动点火装置

ⅰⅰ

41,可燃烟气燃烧头ⅱ40位于过剩烟气燃烧区13内,加热区12设置在炭化区下部,加热区12和过剩烟气燃烧区13均与废气吸收净化装置15连接。

9.所述气体增压机4包括空气涡轮增压机轮33、电机ⅲ32,空气涡轮增压机轮33设置

在空气管道5弯管转角处,空气涡轮增压机轮33与电机ⅲ32连接,电机ⅲ32带动空气涡轮增压机轮33转动,使空气管道5内的空气经过气体增压机4增压后变成压缩空气从压缩空气口26出来进入无扇抽气机3。

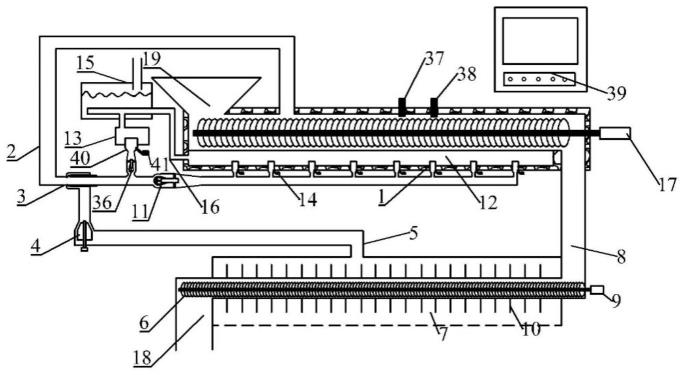

10.所述无扇抽气机3包括无扇抽气机腔21、螺旋控制杆24、环状裂隙调节环25,可燃烟气排放管2和混合气体管23之间通过无扇抽气机3连接,无扇抽气机腔21一端为弧形且与可燃烟气排放管2连接,无扇抽气机腔21另一端包裹在混合气体管23外部且两者之间形成尖缩环形腔,尖缩环形腔的尖缩部分镂空,镂空处设置环状裂隙调节环25,环状裂隙调节环25与无扇抽气机腔21的弧形之间形成环状裂隙20,环状裂隙调节环25一端设置两个t字型凹槽,螺旋控制杆24一端为t字型结构,两个螺旋控制杆24的t字型结构设置在环状裂隙调节环25的两个t字型凹槽内,螺旋控制杆24另一端设置外螺纹,尖缩环形腔的无扇抽气机腔21和混合气体管23相对处设置内螺纹,该内螺纹与螺旋控制杆24的外螺纹相匹配。

11.所述气体分流器ⅰ11和气体分流器ⅱ36的结构相同,其结构包括流量调节活塞27、电动伸缩杆28、固定杆,流量调节活塞27为伞状结构,伞状结构的“u”型端正对燃烧气体管29或剩余气体管30入口,伞状结构另一端向内凹陷,凹陷处内设置杆且与电动伸缩杆28连接,伞状结构向内凹陷的结构将电动伸缩杆28与流量调节活塞27连接处罩在内部,由于气体惯性,降低了具有一定粘性和腐蚀性物质的烟气与活动连接处接触并造成连接处被侵蚀和粘连的概率,电动伸缩杆28通过固定杆连接在燃烧气体管29或剩余气体管30内壁上,电动伸缩杆28控制流量调节活塞27做伸缩运动。

12.所述螺旋降温出料机6与电机ⅰ9连接,螺旋进料器与电机ⅱ17连接。

13.所述设备还包括温度传感器37、压力传感器38,温度传感器37、压力传感器38位于炭化区。

14.所述设备还包括主控器39,温度传感器37、压力传感器38、电动伸缩杆28、电机ⅱ17、气体增压机4、电机ⅰ9、自动点火装置ⅰ14、自动点火装置

ⅰⅰ

41、电机ⅲ32均与主控器39连接,主控器39为常规市购控制器和可触摸显示屏的组合,为常规市购产品;在主控台39接收到温度探测器37反馈回的温度超过目标温度,则燃烧气体管29内气体分流器ⅰ11的流量调节活塞27前伸,与燃烧气体管29管壁的入口喉管处形成狭窄通道,限制烟气气流进入加热区12中燃烧,同时剩余气体管30内气体分流器ⅱ36的流量调节活塞27后缩,扩大气流通道,引导更多的气体进入过剩烟气燃烧区13中燃烧。

15.所述废气吸收净化装置15内装有碱液,废气吸收装置顶部设置净化气出口。

16.本发明的有益效果:

17.本发明采用一个空气增压机和一个无需动力的无扇抽气机可以减少电机的使用,同时实现可燃烟气的排放、空气配气以及生物炭降温三个功能,大大降低了能源消耗,减小了设备体积,降低了设备成本。

附图说明

18.图1为本发明实施例1中可移动炭化炉的配套设备结构示意图;

19.图2为本发明实施例1中无扇抽风机结构示意图;

20.图3为本发明实施例1中空气增压机结构示意图;

21.图4为本发明实施例1中气体分流器结构示意图;

22.图5为本发明实施例1中螺旋降温出料机结构分解图;

23.图中,1-可燃烟气燃烧头ⅰ、2-可燃烟气排放管、3-无扇抽气机、4-气体增压机、5-空气管道、6-螺旋降温出料机、7-空气进口、8-生物炭进料管、9-电机ⅰ、10-气体导流散热板、11-气体分流器ⅰ、12-加热区、13-过剩烟气燃烧区、14-自动点火装置ⅰ、15-废气吸收净化装置、16-废气排放管、17-电机ⅱ、18-生物炭出料管、19-生物质进料斗、20-环状裂隙、21-无扇抽气机腔、22-可燃烟气入口、23-混合气体管、24-螺旋控制杆、25-环状裂隙调节环、26-压缩空气入口、27-流量调节活塞、28-电动伸缩杆、29-燃烧气体管、30-剩余气体管、31-混合气体出口、32-电机ⅲ、33-空气涡轮增压机轮、34-散热管、35-降温室外壳、36-气体分流器ⅱ、37-温度探测器、38-压力探测器、39-主控器、40-可燃烟气燃烧头

ⅰⅰ

、41-自动点火装置

ⅰⅰ

。

具体实施方式

24.下面结合附图对本发明作进一步说明。

25.实施例1

26.一种炭化炉配套使用的抽风、降温、配气一体化设备,如图1、2、3、4、5所示,包括抽风部、降温部、配气部,抽风部与降温部连接,配气部与抽风部、炭化区、加热区12连接,降温部与炭化区连接;

27.抽风部包括气体增压机4、空气管道5;

28.降温部包括螺旋降温出料器6、生物炭进料管8、气体导流散热板10、散热管34、降温室外壳35、空气进口7、生物炭出料管18、空气出口;

29.配气部包括可燃烟气燃烧头ⅰ1、可燃烟气燃烧头

ⅰⅰ

40、可燃烟气排放管2、无扇抽气机3、气体分流器ⅰ11、气体分流器ⅱ36、过剩烟气燃烧区13、自动点火装置ⅰ14、自动点火装置

ⅰⅰ

41、废气吸收净化装置15、燃烧气体管29、剩余气体管30;

30.炭化区顶部设置生物质进料斗19,用于进料,设置可燃烟气排放管2用于排出烟气,炭化区内横向设置螺旋进料器,生物质进料斗19正对螺旋进料器一端,螺旋进料器另一端的炭化区底部设置出料口,出料口连接生物炭进料管8,生物炭进料管8另一端与散热管34连接,散热管34内设置螺旋降温出料器6,生物炭进料管8正对螺旋降温出料器6一端,螺旋降温出料器6另一端的散热管34上设置生物炭出料管18;

31.散热管34外部设置多个环状气体导流散热板10,气体导流散热板10外部包裹着降温室外壳35,降温室外壳35顶部和底部分别设置空气出口和空气进口7,空气进口7用于进入冷空气,空气出口连接空气管道5,空气管道5是直角弯管,在直角弯管转角处设置气体增压机4,空气管道5另一端连接无扇抽气机3(连接无扇抽气机3的这一段管道比较短),气体增压机4包括空气涡轮增压机轮33、电机ⅲ32,空气涡轮增压机轮33设置在空气管道5弯管转角处,空气涡轮增压机轮33与电机ⅲ32连接,电机ⅲ32带动空气涡轮增压机轮33转动,使空气管道5内的空气经过气体增压机4增压后变成压缩空气从压缩空气入口26出来进入无扇抽气机3;

32.无扇抽气机3包括无扇抽气机腔21、螺旋控制杆24、环状裂隙调节环25,可燃烟气排放管2和混合气体管23之间通过无扇抽气机3水平连接,无扇抽气机腔21一端为弧形且与可燃烟气排放管2的可燃烟气入口22连接,空气管道5与无扇抽气机3的无扇抽气机腔21垂

直连接且远离可燃烟气排放管2的一端,无扇抽气机腔21另一端包裹在混合气体管23外部且两者之间形成尖缩环形腔,尖缩环形腔的尖缩部分镂空,镂空处插入环状裂隙调节环25,环状裂隙调节环25进入无扇抽气机腔21的一端与无扇抽气机腔21的弧形之间形成环状裂隙20,环状裂隙调节环25一端设置两个t字型凹槽,螺旋控制杆24一端为t字型结构,两个螺旋控制杆24的t字型结构设置在环状裂隙调节环25的两个t字型凹槽内,螺旋控制杆24另一端设置外螺纹,尖缩环形腔的无扇抽气机腔21和混合气体管23相对处设置内螺纹,该内螺纹与螺旋控制杆24的外螺纹相匹配;转动螺旋控制杆24可以调整环状裂隙调节环25与无扇抽气机腔21之间形成环状裂隙20的大小,进而调节无扇抽气机3的抽风大小,无扇抽气机腔21内的弧形尖端位于无扇抽气机腔21内部且指向混合气体管23一端,利于压缩空气朝向混合气体管23一端流动;

33.混合气体管23另一端的混合气体出口31被分支为燃烧气体管29和剩余气体管30,燃烧气体管29和剩余气体管30内分别设置气体分流器ⅰ11和气体分流器ⅱ36,燃烧气体管29内气体分流器ⅰ11出来后另一端连接多个可燃烟气燃烧头ⅰ1,可燃烟气燃烧头ⅰ1上设置自动点火装置ⅰ14,可燃烟气燃烧头ⅰ1位于加热区12内,剩余气体管30内气体分流器ⅱ36出来后另一端设置可燃烟气燃烧头

ⅰⅰ

40,可燃烟气燃烧头

ⅰⅰ

40上设置自动点火装置

ⅰⅰ

41,可燃烟气燃烧头ⅱ40位于过剩烟气燃烧区13内,加热区12设置在炭化区下部,加热区12通过废气排放管16与废气吸收净化装置15连接,过剩烟气燃烧区13也与废气吸收净化装置15连接,废气吸收净化装置15内装有碱液(氢氧化钠溶液等)用于吸收酸性气体,废气吸收装置15顶部设置净化气出口;

34.气体分流器ⅰ11和气体分流器ⅱ36的结构相同,其结构包括流量调节活塞27、电动伸缩杆28、固定杆,流量调节活塞27为伞状结构,伞状结构的“u”型端正对燃烧气体管29或剩余气体管30入口,伞状结构另一端向内凹陷,凹陷处内设置杆且与电动伸缩杆28连接,伞状结构向内凹陷的结构将电动伸缩杆28与流量调节活塞27连接处罩在内部,由于气体惯性,降低了具有一定粘性和腐蚀性物质的烟气与活动连接处接触并造成连接处被侵蚀和粘连的概率,电动伸缩杆28通过固定杆连接在燃烧气体管29或剩余气体管30内壁上,电动伸缩杆28控制流量调节活塞27做伸缩运动,调整进气量;螺旋降温出料机6与电机ⅰ9连接,螺旋进料器与电机ⅱ17连接。

35.炭化区内设置温度传感器37、压力传感器38,对温度和压力进行监测。

36.本实施例设备的使用方法:

37.生物质秸秆颗粒由料斗19进入炭化室炭化,加热区12初始燃烧天然气对炭化区进行加热,炭化区产生的可燃气体进入可燃气体排放管2,炭化室产生的生物炭从生物炭进料管8进入散热管34内的螺旋降温出料器6中进行降温,气体增压机4开始运行,使得冷空气由空气进口7进入螺旋降温出料机6散热夹层,冷空气同散热管34和其上的气体导流散热板10发生热交换,为生物炭降温并加热自身,降温后的生物炭从生物炭出料管18出料,热空气由空气管道5进入空气增压机4,空气在空气涡轮增压机轮33的作用下增压,压缩空气由压缩空气入口26进入无扇抽气机内腔21,通过环状裂隙20,空气流在环状裂隙20处流速增快并改变方向,高速气流在环状裂隙20附近形成负压区,在炭化区烟气的正压的作用下,将炭化区内的可燃气体压入可燃烟气入口22,在无扇抽气机3中同空气流混合后,进入混合气体管23,通过转动螺旋控制杆24控制环状裂隙调节环25移动,增大和减小环状裂隙20的缝隙大

小,在一定范围内,缝隙越小抽力越大,能耗越高,通过压力传感器38监测炭化区的气体压力,气体压力增大或太高说明气体产量大或烟气累积过多,那么减小环状裂隙20的缝隙,增加抽气速率,通过电动伸缩杆28调节流量调节活塞27处的开口大小,调节混合气体流向燃烧气体管29和剩余气体管30的流量,混合气体进入加热区12处的可燃烟气燃烧头ⅰ1燃烧加热,温度传感器37监测炭化区的温度,通过控制混合气体流量来调节炭化区温度,温度过高则需要减少加热区12的气体燃烧量,多余烟气进入过剩烟气燃烧区13燃烧,加热区12和过剩烟气燃烧区13产生的废气进入废气吸收净化装置15,经过净化后排入大气。

38.实施例2

39.一种可自动控制的炭化炉配套使用的抽风、降温、配气一体化设备,在实施例1的基础上设备还包括主控器39,温度传感器37、压力传感器38、电动伸缩杆28、电机ⅱ17、气体增压机4(电机ⅲ32)、电机ⅰ9、自动点火装置ⅰ14、自动点火装置

ⅰⅰ

41、电机ⅲ32均与主控器39连接,主控器39为常规市购控制器和可触摸显示屏的组合,为常规产品,例如西门子触摸屏-6av6648-0cc;在主控台39接收到温度探测器37反馈回的温度超过目标温度,则燃烧气体管29内气体分流器ⅰ11的流量调节活塞27前伸,与燃烧气体管29管壁的入口喉管处形成狭窄通道,限制烟气气流进入加热区12中燃烧,同时剩余气体管30内气体分流器ⅱ36的流量调节活塞27后缩,扩大气流通道,引导更多的气体进入过剩烟气燃烧区13中燃烧。

40.本实施例设备在实施例1的基础上实现了自动控制,具体使用方法如下:

41.生物质秸秆颗粒由料斗19进入炭化室炭化,加热区12初始燃烧天然气对炭化区进行加热,炭化区产生的可燃气体进入可燃气体排放管2,炭化室产生的生物炭从生物炭进料管8进入散热管34内的螺旋降温出料器6中进行降温,气体增压机4开始运行,使得冷空气由空气进口7进入螺旋降温出料机6散热夹层,冷空气同散热管34和其上的气体导流散热板10发生热交换,为生物炭降温并加热自身,降温后的生物炭从生物炭出料管18出料,热空气由空气管道5进入空气增压机4,空气在空气涡轮增压机轮33的作用下增压,压缩空气由压缩空气入口26进入无扇抽气机内腔21,通过环状裂隙20,空气流在环状裂隙20处流速增快并改变方向,高速气流在环状裂隙20附近形成负压区,在炭化区烟气的正压的作用下,将炭化区内的可燃气体压入可燃烟气入口22,在无扇抽气机3中同空气流混合后,进入混合气体管23,通过转动螺旋控制杆24控制环状裂隙调节环25移动,增大和减小环状裂隙20的缝隙大小,在一定范围内,缝隙越小抽力越大,能耗越高,通过压力传感器38监测炭化区的气体压力,并将信号反馈给主控器39,气体压力增大或太高说明气体产量大或烟气累积过多,工作人员调整螺旋控制杆24的拧入深度,继而减小环状裂隙20的缝隙,增加抽气速率,然后主控器39通过电动伸缩杆28调节流量调节活塞27处的开口大小,调节混合气体流向燃烧气体管29和剩余气体管30的流量,混合气体进入加热区12处的可燃烟气燃烧头ⅰ1燃烧加热,温度传感器37监测炭化区的温度,并将信号反馈给主控器39,通过控制混合气体流量来调节炭化区温度,温度过高则需要减少加热区12的气体燃烧量,多余烟气进入过剩烟气燃烧区13燃烧,加热区12和过剩烟气燃烧区13产生的废气进入废气吸收净化装置15,经过净化后排入大气。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1