一种焦炉正压烘炉工艺的制作方法

1.本发明涉及正压烘炉技术领域,具体为一种焦炉正压烘炉工艺。

背景技术:

2.焦炉烘炉是将焦炉由常温升温到转入正常加热(或装煤)时温度的操作过程,其过程非常重要且复杂,对焦炉的寿命有着至关重要的影响。目前焦炉烘炉方法可分为负压烘炉和正压烘炉两种。负压烘炉时空气及燃烧后废气主要驱动力来自于烟囱吸力,焦炉正压烘炉空气及燃烧后废气主要驱动力主要来自于风机。焦炉正压烘炉能够保证全炉在整个烘炉过程中保持正压,由于工艺更加科学,越来越受到市场的认可。

3.现有的正压烘炉技术存在如下不足:烘炉的时间较长,不仅影响焦炉正常使用的时间,而且提高烘炉的成本,同时升温急速,急热容易产生热应力对焦炉内造成损坏,因此,我们提出一种焦炉正压烘炉工艺。

技术实现要素:

4.本发明的目的在于提供一种焦炉正压烘炉工艺,解决了背景技术中所提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种焦炉正压烘炉工艺,包括如下方法步骤:

6.步骤一:在焦炉的一侧安装正压烘炉设备,将燃气管道与正压烘炉设备的进气管连接,将正压烘炉设备的燃气和空气出口与燃烧器连接,将燃烧器安装在炭化室内,完成烘炉管道和设备的安装;

7.步骤二:预热期,控制正压烘炉设备向炭化室内不断鼓入热气的温度在250℃

±

30℃,预热25昼夜;

8.步骤三:初期升温,控制正压烘炉设备向炭化室内不断鼓入热气的温度在350℃

±

20℃,初期升温20昼夜;

9.步骤四:中期升温,控制正压烘炉设备向炭化室内不断鼓入热气的温度在520℃

±

20℃,中期升温23昼夜;

10.步骤五:后期升温,控制正压烘炉设备向炭化室内不断鼓入热气的温度在600—900℃,后期升温14昼夜。

11.作为本发明的一种优选实施方式,所述步骤一燃气管道与正压烘炉设备的进气管通过法兰盘进行密封连接。

12.作为本发明的一种优选实施方式,所述步骤二中预热期,温度在 250℃

±

30℃可以将砌体的大部分水分蒸发快速通过烟囱排出,避免快速升温,焦炉急剧升温时,因水份大量汽化膨胀而损坏炉体衬里。

13.作为本发明的一种优选实施方式,所述步骤三、步骤四和步骤五中的初期升温、中期升温和后期升温,对焦炉内进行逐步预热,避免急热产生热应力对焦炉内造成损坏。

14.作为本发明的一种优选实施方式,所述步骤三中焦炉内的膨胀率为0.034%

±

0.001%。

15.作为本发明的一种优选实施方式,所述步骤四中焦炉内的膨胀率为0.04%。

16.与现有技术相比,本发明的有益效果如下:

17.本发明通过正压烘炉设备将燃烧器燃烧产生的热气不断通入炭化室,然后通过控制热气通入的时间为25昼夜,且通入热气的在250℃

±

30℃,进而可以将砌体的大部分水分蒸发快速通过烟囱排出,避免快速升温,焦炉急剧升温时,因水份大量汽化膨胀而损坏炉体衬里,然后通过控制热气通入的时间为20昼夜,且通入热气的350℃

±

20℃,然后通过控制热气通入的时间为23昼夜,且通入热气的温度在520℃

±

20℃,然后通过控制热气通入的时间为14昼夜,且通入热气的温度在600—900℃,对焦炉内进行逐步预热,避免急热产生热应力对焦炉内造成损坏,同时烘炉的时间缩短,并降低烘炉的成本。

附图说明

18.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

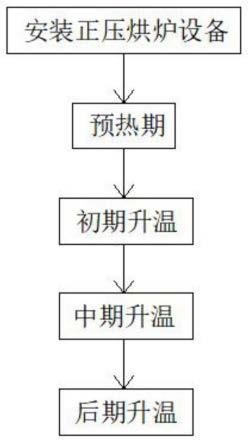

19.图1为本发明一种焦炉正压烘炉工艺流程图;

20.图2为本发明一种焦炉正压烘炉工艺实施例焦炉升温曲线图;

21.图3为本发明一种焦炉正压烘炉工艺对照例焦炉升温曲线图。

具体实施方式

22.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

23.请参阅图1,本发明提供一种技术方案:一种焦炉正压烘炉工艺,包括如下方法步骤:步骤一:在焦炉的一侧安装正压烘炉设备,将燃气管道与正压烘炉设备的进气管连接,将正压烘炉设备的燃气和空气出口与燃烧器连接,将燃烧器安装在炭化室内,完成烘炉管道和设备的安装;步骤二:预热期,控制正压烘炉设备向炭化室内不断鼓入热气的温度在250℃

±

30℃,预热25昼夜;步骤三:初期升温,控制正压烘炉设备向炭化室内不断鼓入热气的温度在350℃

±

20℃,初期升温20昼夜;步骤四:中期升温,控制正压烘炉设备向炭化室内不断鼓入热气的温度在520℃

±

20℃,中期升温23昼夜;步骤五:后期升温,控制正压烘炉设备向炭化室内不断鼓入热气的温度在600— 900℃,后期升温14昼夜。

24.实施例一

25.通过正压烘炉设备将燃烧器燃烧产生的热气不断通入炭化室,通过控制正压烘炉设备向炭化室内不断鼓入热气的温度在250℃

±ꢀ

30℃,预热25昼夜;然后控制正压烘炉设备向炭化室内不断鼓入热气的温度在350℃

±

20℃,初期升温20昼夜,然后控制正压烘炉设备向炭化室内不断鼓入热气的温度在520℃

±

20℃,中期升温23昼夜,然后控制正压烘炉设备向炭化室内不断鼓入热气的温度在600—900℃,后期升温14昼夜,当烘炉温度至900c时,炭化室可以装煤出焦,并转入开工程序。

26.对照例一

27.通过正压烘炉设备将燃烧器燃烧产生的热气不断通入炭化室,然后通过控制热气

通入的时间为30昼夜,且通入热气的在100℃— 200℃,进行全炉升温均匀,然后通过控制热气通入的时间为35昼夜,且通入热气的温度在300℃—600℃,然后通过控制热气通入的时间为25昼夜,且通入热气的温度在600—900℃,当烘炉温度至900c 时,炭化室可以装煤出焦,并转入开工程序。

28.综上述,通过实施例一、对照例一的逐步升温和升温时间,实施一烘炉的时间短,且对焦炉内进行逐步升温,可以将砌体的大部分水分蒸发快速通过烟囱排出,避免快速升温,焦炉急剧升温时,因水份大量汽化膨胀而损坏炉体衬里,同时避免急热产生热应力对焦炉内造成损坏因此,实施例一为最佳实施例。

29.本发明通过正压烘炉设备将燃烧器燃烧产生的热气不断通入炭化室,然后通过控制热气通入的时间为25昼夜,且通入热气的在 250℃

±

30℃,进而可以将砌体的大部分水分蒸发快速通过烟囱排出,避免快速升温,焦炉急剧升温时,因水份大量汽化膨胀而损坏炉体衬里,然后通过控制热气通入的时间为20昼夜,且通入热气的350℃

±

20℃,同时控制焦炉内的膨胀率为0.034%

±

0.001%,然后通过控制热气通入的时间为23昼夜,且通入热气的温度在520℃

±

20℃,同时控制焦炉内的膨胀率不高于0.04%,然后通过控制热气通入的时间为14昼夜,且通入热气的温度在600—900℃,对焦炉内进行逐步预热,避免急热产生热应力对焦炉内造成损坏,同时烘炉的时间缩短,并降低烘炉的成本。

30.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

31.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1