一种复配破乳剂及其应用、物化耦合处理油田含聚采出液的方法与流程

1.本发明涉及油田采出液处理技术领域,尤其涉及一种复配破乳剂及其应用、物化耦合处理油田含聚采出液的方法。

背景技术:

2.聚驱技术是目前三次采油技术中最为成熟的经济技术,已在胜利油田、大庆油田等大规模推广应用。但聚驱技术会导致采出液性质发生变化,即乳化稳定性高、油珠粒径变小、粘度升高、油水界面更加稳定,从而导致油水不易分离、悬浮物含量高等问题。联合站目前一般采用三相分离器进行预脱水,以降低原油的含水率,同时降低污水含油率,以大幅降低后续加热炉的能耗及污水站的压力。但因含聚采出液的界面稳定性强,致使现在常规用的三相分离器对含聚采出液的分离效果非常不理想,目前常规三相分离器的出口,油中含水仍高于85%以上,导致后续处理压力特别大。高频聚结分水器可有效分离油中含水,经其分离后,出口油含水可降至65%以下,大大降低了后续工艺的负担。然而,高频聚结分水器的特点在于可有效将来液中的游离水分离出来,但含聚采出液体系复杂,具有多重乳化性,乳状液类型由油田开发初期的油包水型转变为水包油型和水包油包水型的多重乳化状态,即含聚采出液中水和油互相乳化,水以乳化状态存在于体系中,采用三相分离器、高频聚结分离装置等物理装置都难以实现其水油分离。

3.目前,含聚采出液的传统处理工艺为:将含聚采出液在三相分离器中经分离后,进入后续升温加热,达到破乳条件后添加破乳剂破乳。该方法存在的问题是,三相分离器出口油含水率高于70%以上,后续污水升温时消耗的能耗非常大,且因来液巨大,处理投加破乳剂量也较大,造成的药剂浪费严重。此外,传统处理工艺还会在三相分离器前端(联合站第一节处理流程)加入阳离子预脱水剂,对于含聚体系来讲,会产生含聚油泥,附着于分离器的部件上,使其原有功能难以发挥,造成其分离效率降低。

技术实现要素:

4.本发明的目的在于提供一种复配破乳剂及其应用、物化耦合处理油田含聚采出液的方法,能够实现含聚采出液高效油水分离。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种复配破乳剂,包括以下质量百分含量的组分:

7.第一破乳剂20~30%,第二破乳剂10~20%,有机溶剂15~25%,降粘剂5%,润湿剂2~5%,余量为水;所述第一破乳剂为多胺类聚醚破乳剂;所述第二破乳剂为酚醛树脂类聚醚破乳剂。

8.优选的,所述第一破乳剂的型号为jh-203;所述第二破乳剂的型号为slhg-03;所述有机溶剂包括甲醇。

9.优选的,所述降粘剂包括十六烷基苯磺酸钠。

10.优选的,所述润湿剂包括span-80。

11.本发明提供了上述技术方案所述复配破乳剂在处理油田含聚采出液中的应用。

12.本发明提供了一种物化耦合处理油田含聚采出液的方法,包括以下步骤:

13.将含聚采出液和破乳剂混合,得到含有破乳剂的含聚采出液;所述破乳剂为上述技术方案所述复配破乳剂;

14.将所述含有破乳剂的含聚采出液置于高频聚结装置,进行油水分离,得到水相和原油采出液。

15.优选的,所述破乳剂在含聚采出液中的浓度为50~100ppm。

16.优选的,所述高频聚结装置的电场频率为10000~15000hz,所述油水分离的时间为50~200min。

17.优选的,所述原油采出液的含水率≤40%。

18.优选的,所述水相的含油量≤100mg/l。

19.本发明提供了一种复配破乳剂,包括以下质量百分含量的组分:第一破乳剂20~30%,第二破乳剂10~20%,有机溶剂15~25%,降粘剂5%,润湿剂2~5%,余量为水;所述第一破乳剂为多胺类聚醚破乳剂;所述第二破乳剂为酚醛树脂类聚醚破乳剂。本发明所述复配破乳剂采用非离子破乳剂,其结构均是以多胺开头的聚醚进行支链硅烷改性而得,可更好地在油水界面铺展,便于破乳,两种破乳剂可分别发挥净水(第一破乳剂)、脱水(第二破乳剂)效果,复配后有利于破乳效果发挥;本发明同时添加降粘剂和润湿剂,能够降低粘度,有利于脱水,同时削弱固体杂质对界面的乳化程度,进而作用在油水界面上,实现破乳分离,打开界面膜,实现油水分离。

20.本发明所述复配破乳剂破乳效果好,无需加热升温提高破乳效果,可直接投加至含聚采出液,可在低温条件下(井口含聚来液温度35~45℃)有效耦合于高频聚结装置,使破乳剂与分离器共同作用,破乳剂可在高频聚结装置的电场作用下将多重乳化的采出液更好地分离,分离的游离水可在高频聚结装置中的聚结材料作用下更快的分离出来,分离出来的原油可在装置中上浮并进一步净化分离,使采出液中更多的采出水被分离出来,提高油水分离性能,实现了含聚采出液在低温条件下的高效分离,大大降低后续处理压力及后续升温处理所需能耗,降低成本。经分离后,油中含水大幅降低,极大改善了后续处理压力,降低了能耗,且整个过程投加的化学破乳剂均为非离子,避免了污泥产生再次团聚的可能,且投加量低,工艺技术成熟。

附图说明

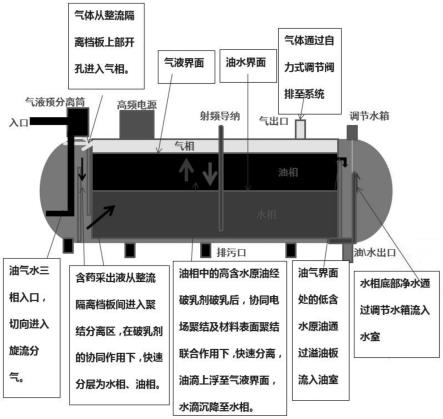

21.图1为本发明物化耦合处理油田含聚采出液的方法流程原理图。

具体实施方式

22.本发明提供了一种复配破乳剂,包括以下质量百分含量的组分:

23.第一破乳剂20~30%,第二破乳剂10~20%,有机溶剂15~25%,降粘剂5%,润湿剂2~5%,余量为水;所述第一破乳剂为多胺类聚醚破乳剂;所述第二破乳剂为酚醛树脂类聚醚破乳剂。

24.在本发明中,若无特殊说明,所需制备原料均为本领域技术人员熟知的市售商品。

25.以质量百分含量计,本发明提供的复配破乳剂包括第一破乳剂20~30%,优选为25%;所述第一破乳剂为多胺类聚醚破乳剂;所述第一破乳剂的型号优选为jh-203。本发明所述第一破乳剂优选购自金华助剂厂。

26.以质量百分含量计,本发明提供的复配破乳剂包括第二破乳剂10~20%,优选为15%;所述第二破乳剂为酚醛树脂类聚醚破乳剂;所述第二破乳剂的型号优选为slhg-03。本发明所述第二破乳剂优选购自胜利化工厂。

27.以质量百分含量计,本发明提供的复配破乳剂包括有机溶剂15~25%,优选为20%。在本发明中,所述有机溶剂优选包括甲醇。

28.以质量百分含量计,本发明提供的复配破乳剂包括降粘剂5%,所述降粘剂优选包括十六烷基苯磺酸钠。

29.以质量百分含量计,本发明提供的复配破乳剂包括润湿剂2~5%,更优选为3%。在本发明中,所述润湿剂优选包括span-80。

30.本发明同时添加降粘剂和润湿剂,使采出液粘度降低,有利于脱水,同时削弱固体杂质对界面的乳化程度。本发明所述复配破乳剂能够作用在油水界面上,使采出液破乳分离,使界面膜打开,实现油水分离。

31.以质量百分含量计,本发明提供的复配破乳剂包括余量水。

32.本发明提供了上述技术方案所述复配破乳剂在处理油田含聚采出液中的应用。

33.本发明所述复配破乳剂投加于井排来液(含聚采出液),经管道冲击后随采出液切向进入高频聚结装置并实现旋流分气,含破乳剂采出液从整流隔离档板间进入聚结分离区,在聚结装置中的电场聚结和材料聚结(聚结材料发挥作用)及破乳剂的协同作用下,先将游离水从采出液中分离出来并进入水相,在水相中,破乳剂中的亲水基可打开水油的界面膜,使油滴聚并迅速上浮,水得以进一步净化,水相底部净水通过调节水箱流入水室;在油相部分,含有乳化水的高含水油相部分在破乳剂亲油基和亲水基的共同作用下,打开油水、水油多重乳化的界面膜,使乳化水分离聚并迅速下沉,油滴上浮聚并,实现油水的进一步分离,在聚结材料和电场协同作用下,可更加快速将破乳出来的游离水分离开,油相部分含水率大幅降低,继续上浮低含水油,通过溢油板流入油室,从而实现油水分离。

34.本发明提供了一种物化耦合处理油田含聚采出液的方法,包括以下步骤:

35.将含聚采出液和破乳剂混合,得到含有破乳剂的含聚采出液;所述破乳剂为上述技术方案所述复配破乳剂;

36.将所述含有破乳剂的含聚采出液置于高频聚结装置,进行油水分离,得到水相和原油采出液。

37.本发明对所述含聚采出液的来源没有特殊的限定,按照本领域熟知的方式获取即可;所述含聚采出液的含水率优选为95.8%。

38.在本发明中,所述破乳剂在含聚采出液中的浓度优选为50~100ppm,更优选为75ppm。

39.本发明对所述破乳剂和含聚采出液混合没有特殊的限定,按照本领域熟知的过程将二者混合均匀即可,在本发明的实施例中,具体为通过加药泵将破乳剂直接加入含聚采出液中。

40.本发明对所述高频聚结装置没有特殊的限定,本领域熟知的已公开装备有聚结材

料的高频聚结装置即可;所述聚结材料优选为不锈钢聚结板。在疏水的作用下,所述聚结材料能够使油滴、水滴更快聚结成大水滴,大油滴,以便于分离。

41.在本发明中,所述高频聚结装置的电场频率优选为10000~15000hz,更优选为12000hz,所述油水分离的时间优选为50~200min,更优选为75~150min,即含聚采出液在高频聚结装置中的停留时间。

42.在本发明中,处理后原油采出液的含水率可降至40%以下;处理后水相的含油量可降至200mg/l以下。

43.图1为本发明物化耦合处理油田含聚采出液的方法流程原理图,如图1所示,包括阶段一:含聚采出液油水预分离;阶段二:水相净化;阶段三:高含水原油破乳分离;阶段四:低含水原油净化分离。

44.阶段一:含聚采出液油水预分离:含有破乳剂的含聚采出液从整流隔离档板间进入聚结分离区,在破乳剂的协同作用下,含聚采出液快速分层为水相、油相,水相下沉进入水室,油相上浮,实现油水的预分离,得到水相和高含水原油采出液;

45.阶段二:水相净化破乳清洗:在聚结材料作用下,破乳剂中的亲油基可更好的打开油水界面膜,使油珠聚并上浮,水相进一步得以净化,使得出口含油低于100mg/l以下。在该阶段,破乳剂协同聚结材料共同作用,实现污水的净化;

46.阶段三:高含水原油破乳分离+低含水原油净化分离:含有乳化水的高含水油相部分(高含水原油采出液含水率60~70%)在破乳剂亲油基和亲水基的共同作用下,打开油水、水油多重乳化的界面膜,使乳化水分离聚并迅速下沉,油滴上浮聚并,实现油水的进一步分离,在聚结材料和电场协同作用下(电场的作用是将破乳剂破开乳的采出液中的小油滴和小水滴快速聚结,从而形成大的水滴和油滴,宏观上实现油水分离),可更加快速将破乳出来的游离水分离开,油相部分含水率大幅降低,继续上浮低含水原油,通过溢油板流入油室,而水相底部净水通过调节水箱流入水室。在该阶段,油中的乳化水被充分分离进入水相部分,油中含水低于40%,适当延长反应时间,可降至10%以下。

47.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.以下实施例中,破乳剂jh-203购自金华助剂厂,破乳剂slhg-03购自胜利化工厂。

49.实施例1

50.向含聚采出液(含水率95.8%)中加入破乳剂,使其浓度为50ppm,破乳剂组成为(jh-203(20%)、slhg-03(10%))、甲醇(15%)、十六烷基苯磺酸钠(5%)、span-80(2%),自来水为48%;所得含有破乳剂的含聚采出液在加药泵的作用下进入高频聚结装置,在高频聚结装置中聚结材料及电场的共同作用下,进行破乳分离,含聚采出液在高频聚结装置中停留时间为50min,电场频率为10000hz,得到分离后油相和水相。

51.采用gb/t8926-2006原油含水检测方法,检测高频聚结装置出口处理后的油相含水率为36.8%,水相的含油量为198.3mg/l。

52.实施例2

53.向含聚采出液(含水率95.8%)中加入破乳剂,使其浓度为75ppm,破乳剂组成为

(jh-203(30%)、slhg-03(15%))、甲醇(20%)、十六烷基苯磺酸钠(5%)、span-80(3%)、自来水27%;所得含有破乳剂的含聚采出液在加药泵的作用下进入高频聚结装置,在高频聚结装置中聚结材料及电场的共同作用下,进行破乳分离;含聚采出液在高频聚结装置中停留时间为75min,电场频率为10000hz,得到分离后油相和水相。

54.采用gb/t8926-2006原油含水检测方法,检测高频聚结装置出口处理后的油相含水率为20.8%,水相的含油量为123.8mg/l。

55.实施例3

56.向含聚采出液(含水率95.8%)中加入破乳剂,使其浓度为100ppm,破乳剂组成为(jh-203(30%)、slhg-03(15%))、甲醇(20%)、十六烷基苯磺酸钠(5%)、span-80(5%),自来水(25%);所得含有破乳剂的含聚采出液在加药泵的作用下进入高频聚结装置,在高频聚结装置中聚结材料及电场的共同作用下,进行破乳分离;含聚采出液在高频聚结装置中停留时间为150min,电场频率为12000hz,得到分离后油相和水相。

57.采用gb/t8926-2006原油含水检测方法,检测高频聚结装置出口处理后的油相含水率为15.6%,水相的含油量为98.6mg/l。

58.实施例4

59.向含聚采出液(含水率95.8%)中加入破乳剂,使其浓度为100ppm,破乳剂组成为(jh-203(20%)、slhg-03(20%))、甲醇(20%)、十六烷基苯磺酸钠(5%)、span-80(3%),自来水(32%);所得含有破乳剂的含聚采出液在加药泵的作用下进入高频聚结装置,在高频聚结装置中聚结材料及电场的共同作用下,进行破乳分离;含聚采出液在高频聚结装置中停留时间为200min,电场频率为15000hz,得到分离后油相和水相。

60.采用gb/t8926-2006原油含水检测方法,检测高频聚结装置出口处理后的油相含水率为11.3%,水相的含油量为52.3mg/l。

61.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1