一种石脑油的吸附分离方法和系统与流程

本发明涉及一种全馏分石脑油的吸附分离方法和系统。具体地说,涉及一种模拟移动床技术液相吸附分离全馏分石脑油中正构烷烃的方法。

背景技术:

1、石脑油最初是指原油中从常压蒸馏开始馏出的温度到约200℃之间的轻馏分油,是多种碳氢化合物的混合物,主要包含c4~c11的正构烷烃、异构烷烃、环烷烃和芳烃。后来不同来源的这一馏分段的烃类混合物也都称为石脑油,例如加氢裂化石脑油、焦化石脑油、催化裂化石脑油或油田凝析油。不同来源的石脑油中各组分含量不同,其中正构烷烃的质量分数通常在20%~50%范围内,非正构烃质量分数为50%~80%。石脑油可用作蒸汽裂解制乙烯、催化重整生产芳烃的原料,或者作为汽油调和组分。

2、当作为蒸汽裂解制乙烯的原料时,石脑油的组成对裂解过程的收率、运转周期以及生产成本等关键指标都有重要影响。其中的正构烷烃是生产烯烃的优质原料,异构烷烃次之,芳烃在高温裂解条件下环状结构基本保持不变,并且容易缩合生焦,不适宜做裂解原料。当在作为重整装置的原料时,石脑油中的环烷烃很容易转化为芳烃,而正构烷烃最不容易转化为芳烃。在用于汽油调和时,支链烷烃、环烷烃和芳烃的辛烷值也显著高于正构烷烃。

3、因此,如果将石脑油中的正构烷烃分离出来用于蒸汽裂解制烯烃,其余的非正构烷烃用于汽油调和或用于催化重整,不仅可以显著提升石脑油的利用价值,减少了能耗物耗,而且优化了蒸汽裂解和催化重整的原料组成,对装置的稳定长期运行有利。

4、us4176053a,us4210771a,us4595490a,us4709116a等公开了利用5a分子筛吸附剂气相吸附低辛烷值的正构烷烃,并利用气体吹扫脱附吸附剂上的正构烷烃循环回去进行异构化反应,所用吹扫气体主要是氢气。cn1179410a公开了一种采用气相吸附分离异链烷烃/正链烷烃的方法,以变压吸附的方式分离c5、c6烷烃异构化产物中的正构烷烃。上述气相吸附方法主要针对馏分范围较窄、碳数较低的体系。cn1710030a公开了一种气相吸附分离全馏分石脑油的方法,对于碳数较高的正构烷烃脱附比较困难,因此在脱附时需要以氮气在400℃下对吸附柱进行吹扫。

5、对于较宽馏分的物料,液相吸附分离是更适合的方法。在液相吸附分离过程中需要使用解吸剂,并且解吸剂的选择对分离性有重要影响。cn1476474a公开了一种获取正构烷烃作为蒸汽裂解原料的吸附分离方法,原料流被分馏成c5馏分和通入吸附分离装置的c6以上馏分,c5馏分被作为解吸剂使用。cn102811984a公开了通过模拟移动床吸附分离全馏分石脑油中正构烷烃的方法,以c12烃作为解吸剂,其优点是解吸剂易于与原料中的组分分离,从而降低了解吸剂分离和循环的能源消耗。cn106433742a公开了一种从含正构烷烃的馏分油中吸附分离正构烷烃的方法,以正十二烷和正十五烷的混合物为脱附剂分离c5~c11烃类的馏分油,可以提高各碳数正构烷烃的收率。用于大规模工业生产的技术方案中,一个重要的维度是降低能源消耗,在液相吸附分离中主要的能源消耗来自于解吸剂的分离。在满足分离要求的前提下,降低解吸剂的使用量、增加解吸剂与原料的沸点差等是降低能耗常用的办法。解吸剂一般是专用化学品,价值较高,解吸剂的消耗也是生产中必须控制的成本。

技术实现思路

1、本发明要解决的技术问题之一是提供一种全馏分石脑油的吸附分离方法。该方法能降低解吸剂成本,减少解吸剂分离能耗,并且该流程对原料组成及产品需求的适应性强。

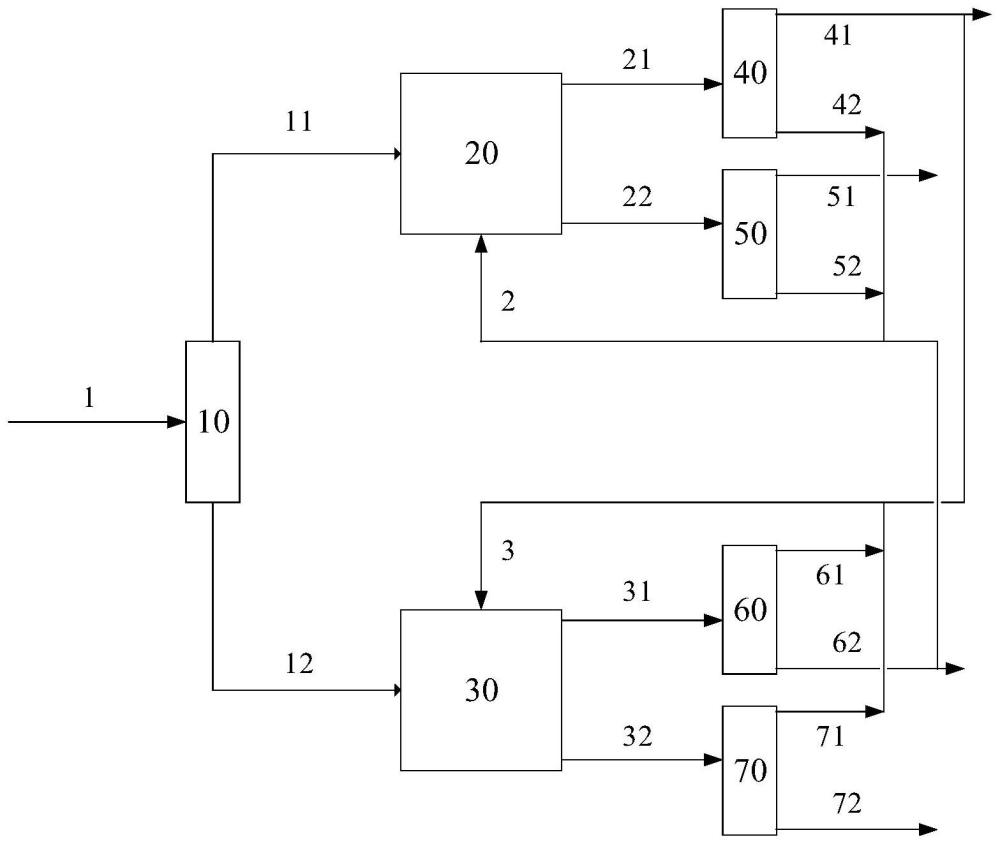

2、本发明要解决的技术问题之二是提供一种全馏分石脑油的吸附分离系统。

3、一种石脑油吸附分离方法,将石脑油分馏为轻石脑油和重石脑油,轻石脑油含有大部分c5-c6正构烷烃,重石脑油中含有大部分c8-c10正构烷烃;轻石脑油进入第一吸附分离装置,采用第一解吸剂,分离得到第一抽出油和第一抽余油;重石脑油进入第二吸附分离装置,采用第二解吸剂,分离得到第二抽出油和第二抽余油;其中,所述的第一解吸剂作为第一抽出油,所述的第二解吸剂作为第二抽出油。

4、一种石脑油吸附分离系统,包括第一精馏塔、第一吸附分离装置、第二吸附分离装置和可选的第二精馏塔,其中,第一精馏塔的塔顶出料管线连通第一吸附分离装置的原料入口,第一精馏塔的塔底出料管线连通第二吸附分离装置的原料入口,可选的,第一吸附分离装置的抽出油出口和第二吸附分离装置的抽出油出口与第二精馏塔原料入口连通。

5、本发明提供的石脑油吸附分离方法和系统的有益效果为:

6、本发明提供的石脑油吸附分离方法将全馏分石脑油按照沸点切割为富含c5/c6的轻石脑油和富含c8/c9/c10的重石脑油。从轻石脑油中分离出来正构烷烃,可以用做蒸汽裂解装置的优质原料,轻石脑油中分离出来的非正构烷烃是高辛烷值组分。也可根据需要把正构烷烃转化为高辛烷值组分,或者把非正构烷烃转化为正构烷烃作为优质裂解原料。从重石脑油中分离出来正构烷烃,可以用做蒸汽裂解装置的优质原料,重石脑油中分离出来的非正构烷烃是优质的重整原料。

7、利用本发明的技术方案可将全馏分石脑油中的各组分都得到充分利用,并可灵活适应各种不同的需求。

技术特征:

1.一种石脑油的吸附分离方法,其特征在于,包括:(1)石脑油经分馏塔分为轻石脑油和重石脑油;(2)轻石脑油进入第一吸附分离装置,采用第一解吸剂,分离得到第一抽出液和第一抽余液,进一步分馏得到第一抽出油和第一抽余油;重石脑油进入第二吸附分离装置,采用第二解吸剂,分离得到第二抽出液和第二抽余液,进一步分馏得到第二抽出油和第二抽余油;其中,所述的第一抽出油作为第二解吸剂,所述的第二抽出油作为第一解吸剂。

2.根据权利要求1所述的石脑油的吸附分离方法,其特征在于,步骤(1)中所述的分馏塔的操作条件为:压力为0.1-0.2mpa,塔顶温度为40-70℃,塔底温度为125-155℃。

3.根据权利要求1或2所述的石脑油的吸附分离方法,其特征在于,步骤(2)中第一吸附分离装置为液相模拟移动床吸附分离装置,操作温度为80~220℃;第二吸附分离装置为液相模拟移动床吸附分离装置,操作温度为80~220℃。

4.根据权利要求3所述的石脑油的吸附分离方法,其特征在于,第一吸附分离装置的操作温度为100~180℃,操作压力为0.5~3.0mpa;第二吸附分离装置的操作温度为为100~180℃,操作压力为0.5~3.0mpa。

5.根据权利要求1或2所述的石脑油的吸附分离方法,其特征在于,第一吸附分离装置装填的吸附剂为a型分子筛;第二吸附分离装置装填的吸附剂为a型分子筛;

6.根据权利要求1或2所述的石脑油的吸附分离方法,其特征在于,第一抽出液分离出第一解吸剂后得到c5-c6正构烷烃,第一抽余液分离出第一解吸剂后得到c5-c6非正构烷烃。

7.根据权利要求1或2所述的石脑油的吸附分离方法,其特征在于,第二抽出液分离第二解吸剂后得到c7-c10正构烷烃,第二抽余液分离出第二解吸剂得到c7-c10非正构烷烃。

8.根据权利要求1或2所述的石脑油的吸附分离方法,其特征在于,第一抽出液和第二抽出液进入同一抽出液精馏塔进行分离,塔顶出料为第一抽出油,塔底出料为第二抽出油。

9.根据权利要求1或2所述的石脑油的吸附分离方法,其特征在于,所述的石脑油原料为直馏石脑油、加氢裂化石脑油、焦化石脑油、催化裂化石脑油和油田凝析油之中的一种或者几种的混合物;

10.一种石脑油吸附分离系统,其特征在于,包括分馏塔、第一吸附分离装置、第二吸附分离装置、抽出液精馏塔、第一抽余液精馏塔和第二抽余液精馏塔,其中,分馏塔的塔顶出料管线连通第一吸附分离装置的原料入口,分馏塔的塔底出料管线连通第二吸附分离装置的原料入口,第一吸附分离装置的抽出液出口和第二吸附分离装置的抽出液出口与抽出液精馏塔原料入口连通,第一吸附分离装置的抽余液出口连通第一抽余液精馏塔,第二吸附分离装置的抽余液出口连通第二抽余液精馏塔。

技术总结

一种石脑油的吸附分离方法和系统,方法包括石脑油经分馏塔分为轻石脑油和重石脑油;轻石脑油进入第一吸附分离装置,采用第一解吸剂,分离得到第一抽出液和第一抽余液,进一步分馏得到第一抽出油和第一抽余油;重石脑油进入第二吸附分离装置,采用第二解吸剂,分离得到第二抽出液和第二抽余液,进一步分馏得到第二抽出油和第二抽余油;其中,所述的第一抽出油作为第二解吸剂,所述的第二抽出油作为第一解吸剂。本发明提供的方法和系统能降低解吸剂成本,减少解吸剂分离能耗,并且该流程对原料组成及产品需求的适应性强。

技术研发人员:王德华,王辉国,杨彦强,王红超

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!