一种连续式回转破拱下料沸腾气化炉设备的制作方法

本技术属于利用固废制备可再生能源设备,尤其是一种连续式回转破拱下料沸腾气化炉设备。

背景技术:

1、固体废物长期贮存对环境带来极大隐患,特别是危险废物具有腐蚀性、毒性、易燃性等危险特性,对人类健康和生存环境带来极大的危害,我国法律要求产生危险废物的单位必须交给有危险经营许可证处置资质的单位进行无害化、减量化和资源化处置或利用。

2、目前,危险废物的处置方式主要是专业焚烧炉焚烧、填埋或者水泥窑协同处置等方式,少部分的进行利用,大量有热值的物料通过直接燃烧的方式进行了处置,造成了能源的浪费,且热能利用效率极低,这就是现有技术所存在的不足之处。

技术实现思路

1、本实用新型要解决的技术问题,就是针对现有技术所存在的不足,而提供一种连续式回转破拱下料沸腾气化炉设备,利用该连续式回转破拱下料沸腾气化炉设备在处置固废的同时可节约煤耗,从而降低煤耗成本和脱硝成本。可降低氮氧化物排放。

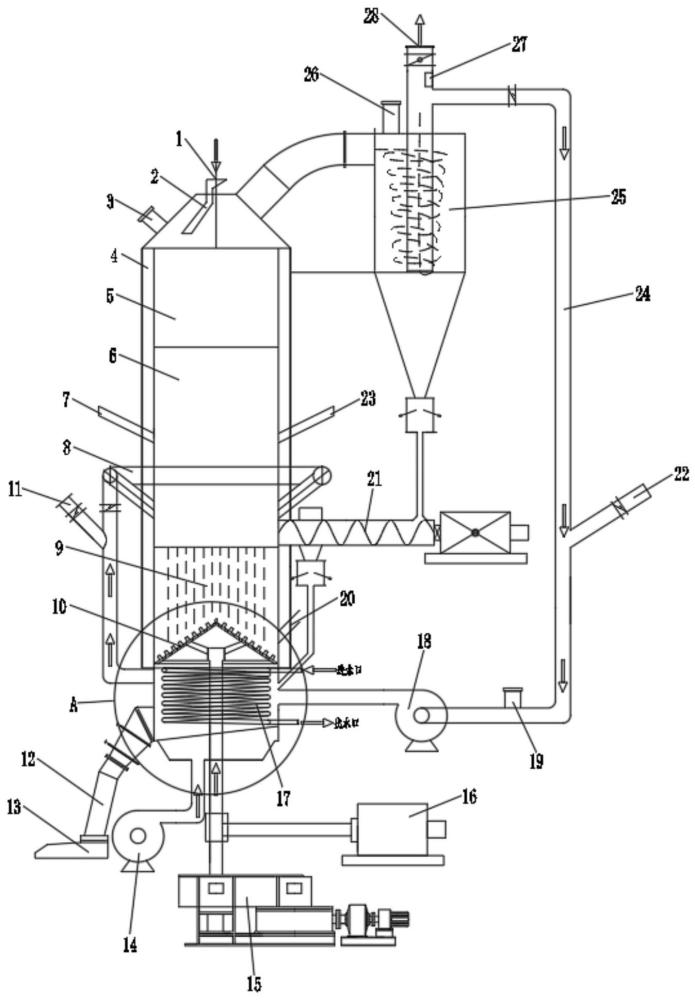

2、本方案是通过如下技术措施来实现的:一种连续式回转破拱下料沸腾气化炉设备,它包括炉体,其特征是:所述炉体的内部安装有旋转破拱装置,所述炉体的上端开设有出气口,所述出气口通过管道与二次燃烧及气固分离装置连接,所述炉体的下端连接有循环冷却装置,所述二次燃烧及气固分离装置的出气口与循环冷却装置之间连接有循环风管,所述循环风管上安装有控制阀门。

3、优选的,所述旋转破拱装置包括设置在炉体内的流化板,所述流化板为锥体结构或球拱结构,所述流化板由动力装置通过空心轴管驱动转动,所述流化板上开设有若干通气孔,所述流化板的周边与炉体的内壁之间留有缝隙作为下料通道。

4、优选的,所述流化板的上表面设置有若干破拱凸起,所述炉体的内腔中位于流化板下方的腔体通过空心轴管和气管与流化风机连接。

5、优选的,所述循环冷却装置包括与炉体底部连通的冷却风箱,所述冷却风箱的底部连接有冷却风机,所述循环风管的出口端通过高温循环风机与冷却风箱连接,且循环风管中靠近其出口端的位置开设有除氯催化剂投加口,所述冷却风箱与炉体的腰风管进口端连接,所述腰风管的出口端与炉体的内腔连通或接旁路与二次燃烧及气固分离装置的出气口连通。

6、优选的,所述二次燃烧及气固分离装置的出气口处安装有实时在线氯离子检测仪。

7、优选的,所述冷却风箱的内部安装有水冷盘管。

8、优选的,所述二次燃烧及气固分离装置上开设有脱硝催化剂投加口。

9、优选的,所述冷却风箱还连接有料封管,所述料封管的出口端为排渣口。

10、优选的,所述冷却风箱内还安装有倾斜导料布风板,所述倾斜导料布风板位于水冷盘管的下方,且倾斜导料布风板上开设有通风孔,所述倾斜导料布风板的最低端与料封管进口端内壁下边沿平齐。

11、优选的,所述循环风管的中段通过热风导入管与水泥窑烟室或其他放风取风管连接。

12、优选的,所述炉体内腔底部位于流化板上方的区域为沸腾区,所述炉体的内腔自下向上依次分为低温区、高温区和恒温区三部分,所述低温区、高温区和恒温区均设有实时的温度压力监测仪;所述低温区的温度为600-700℃,所述高温区的温度为1000-1100℃,所述恒温区的温度为900-950℃。

13、优选的,所述炉体的上端开设有进料口,所述进料口内安装有布料器,所述炉体的中段连接有料床布料器和流体喷管。

14、优选的,所述二次燃烧及气固分离装置的出渣口通过螺旋喂料器与炉体连接或者与下料溜管连接。

15、本实用新型的有益效果:固废替代燃料在本实用新型的连续式回转破拱下料沸腾气化装置内可实现有氧充分燃烧及无氧或贫氧还原燃烧两种工作状态,在水泥窑停窑期间,固废替代燃料为有氧充分燃烧工作状态,燃烧后产生的残渣可作为水泥生产用混合材或水泥熟料生产原料。当固废替代燃料无氧或贫氧还原燃烧时产生具有还原性的高温可燃气体,高温还原可燃气体进入水泥窑分解炉及预分解系统内,nox还原形成稳定的氮氧化物,减少水泥窑分解炉及预分解系统内nox生成,达到降低氮氧化物排放、实现减少sncr脱硝模式的氨水用量的目的。由此可见,本实用新型与现有技术相比,具有实质性特点和进步,其实施的有益效果也是显而易见的。

技术特征:

1.一种连续式回转破拱下料沸腾气化炉设备,它包括炉体,其特征是:所述炉体的内部安装有旋转破拱装置,所述炉体的上端开设有出气口,所述出气口通过管道与二次燃烧及气固分离装置连接,所述炉体的下端连接有循环冷却装置,所述二次燃烧及气固分离装置的出气口与循环冷却装置之间连接有循环风管,所述循环风管上安装有控制阀门。

2.根据权利要求1所述的连续式回转破拱下料沸腾气化炉设备,其特征是:所述旋转破拱装置包括设置在炉体内的流化板,所述流化板为锥体结构或球拱结构,所述流化板由动力装置通过空心轴管驱动转动,所述流化板上开设有若干通气孔,所述流化板的周边与炉体的内壁之间留有缝隙作为下料通道。

3.根据权利要求2所述的连续式回转破拱下料沸腾气化炉设备,其特征是:所述流化板的上表面设置有若干破拱凸起,所述炉体的内腔中位于流化板下方的腔体通过空心轴管和气管与流化风机连接。

4.根据权利要求1-3任一项所述的连续式回转破拱下料沸腾气化炉设备,其特征是:所述循环冷却装置包括与炉体底部连通的冷却风箱,所述冷却风箱的底部连接有冷却风机,所述循环风管的出口端通过高温循环风机与冷却风箱连接,且循环风管中靠近其出口端的位置开设有除氯催化剂投加口,所述冷却风箱与炉体的腰风管进口端连接,所述腰风管的出口端与炉体的内腔连通或接旁路与二次燃烧及气固分离装置的出气口连通。

5.根据权利要求4所述的连续式回转破拱下料沸腾气化炉设备,其特征是:所述二次燃烧及气固分离装置的出气口处安装有实时在线氯离子检测仪。

6.根据权利要求5所述的连续式回转破拱下料沸腾气化炉设备,其特征是:所述冷却风箱的内部安装有水冷盘管。

7.根据权利要求6所述的连续式回转破拱下料沸腾气化炉设备,其特征是:所述二次燃烧及气固分离装置上开设有脱硝催化剂投加口。

8.根据权利要求7所述的连续式回转破拱下料沸腾气化炉设备,其特征是:所述冷却风箱还连接有料封管,所述料封管的出口端为排渣口。

9.根据权利要求8所述的连续式回转破拱下料沸腾气化炉设备,其特征是:所述冷却风箱内还安装有倾斜导料布风板,所述倾斜导料布风板位于水冷盘管的下方,且倾斜导料布风板上开设有通风孔,所述倾斜导料布风板的最低端与料封管进口端内壁下边沿平齐。

10.根据权利要求9所述的连续式回转破拱下料沸腾气化炉设备,其特征是:所述循环风管的中段通过热风导入管与水泥窑烟室或其他放风取风管连接连接。

11.根据根据权利要求10所述的连续式回转破拱下料沸腾气化炉设备,其特征是:所述炉体内腔底部位于流化板上方的区域为沸腾区,所述炉体的内腔自下向上依次分为低温区、高温区和恒温区三部分,所述低温区、高温区和恒温区均设有实时的温度压力监测仪;所述低温区的温度为600-700℃,所述高温区的温度为1000-1100℃,所述恒温区的温度为900-950℃。

12.根据权利要求11所述的连续式回转破拱下料沸腾气化炉设备,其特征是:所述炉体的上端开设有进料口,所述进料口内安装有布料器,所述炉体的中段连接有料床布料器和流体喷管。

13.根据权利要求12所述的连续式回转破拱下料沸腾气化炉设备,其特征是:所述二次燃烧及气固分离装置的出渣口通过螺旋喂料器与炉体连接或者与下料溜管连接。

技术总结

本技术属于利用固废制备可再生能源的清洁低碳能源高效利用技术领域,尤其是一种连续式回转破拱下料沸腾气化炉设备,它包括炉体,所述炉体的内腔底部为沸腾区,所述沸腾区的底部安装有连续旋转式破拱流化装置,所述连续旋转式破拱流化装置包括锥形流化板和用于驱动锥形流化板转动的动力装置,所述锥形流化板上均匀开设有若干通气孔,所述锥形流化板的周边与炉体的内壁之间留有缝隙作为下料通道。该连续式回转破拱下料沸腾气化炉设备可降低氮氧化物排放,在处置固废的同时可节约煤耗,从而降低煤耗成本和脱硝成本。

技术研发人员:于吉涛,孙世龙,孙成玉,蒋利,程伟,徐兴国,战立允,李开彬,于奂泽

受保护的技术使用者:山东美森资源综合利用有限公司

技术研发日:20231012

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!