一种抗水铝基润滑脂制备工艺的制作方法

本发明涉及抗水铝基润滑脂制备,尤其涉及一种抗水铝基润滑脂制备工艺。

背景技术:

1、铝基润滑脂是脂肪酸铝皂稠化矿油制成,铝基润滑脂不含水也不溶于水,具有高度的耐水性,可以用于与水接触的部位,如航运机器摩擦部分的润滑及金属表面的防锈蚀。铝基润滑脂具有良好的触变安定性,容易泵送,较少的皂量可以制成半流体润滑脂,适用于集中润滑系统。

2、目前,在制备抗水铝基润滑脂时所使用的的混合设备内的搅拌结构为一体化,在搅拌时,无法对有些原料搅拌到,搅拌效果差,从而使原料混合的不充分,影响产品质量。

3、有鉴于此,本发明提出一种抗水铝基润滑脂制备工艺,以解决上述现有技术存在的问题。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种抗水铝基润滑脂制备工艺。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种抗水铝基润滑脂制备工艺,包括以下步骤:

4、s1:混合熔化:将异丙醇铝和三分之一的基础油投入到混合设备中,然后将内部温度加热到90-100℃,并在加热过程中混合设备对其搅拌50-80min;

5、s2:水解皂化:向混合设备中加入水、1%-3%硬脂酸、1%-3%苯甲酸,继续搅拌,温度为100-110℃,持续70-100min;

6、s3:恒温晶化:将剩余的基础油加入,并投入添加剂;

7、s4:加工处理:经过冷却、循环、剪切、研磨、脱气,得到抗水铝基润滑脂;

8、s5:检测包装。

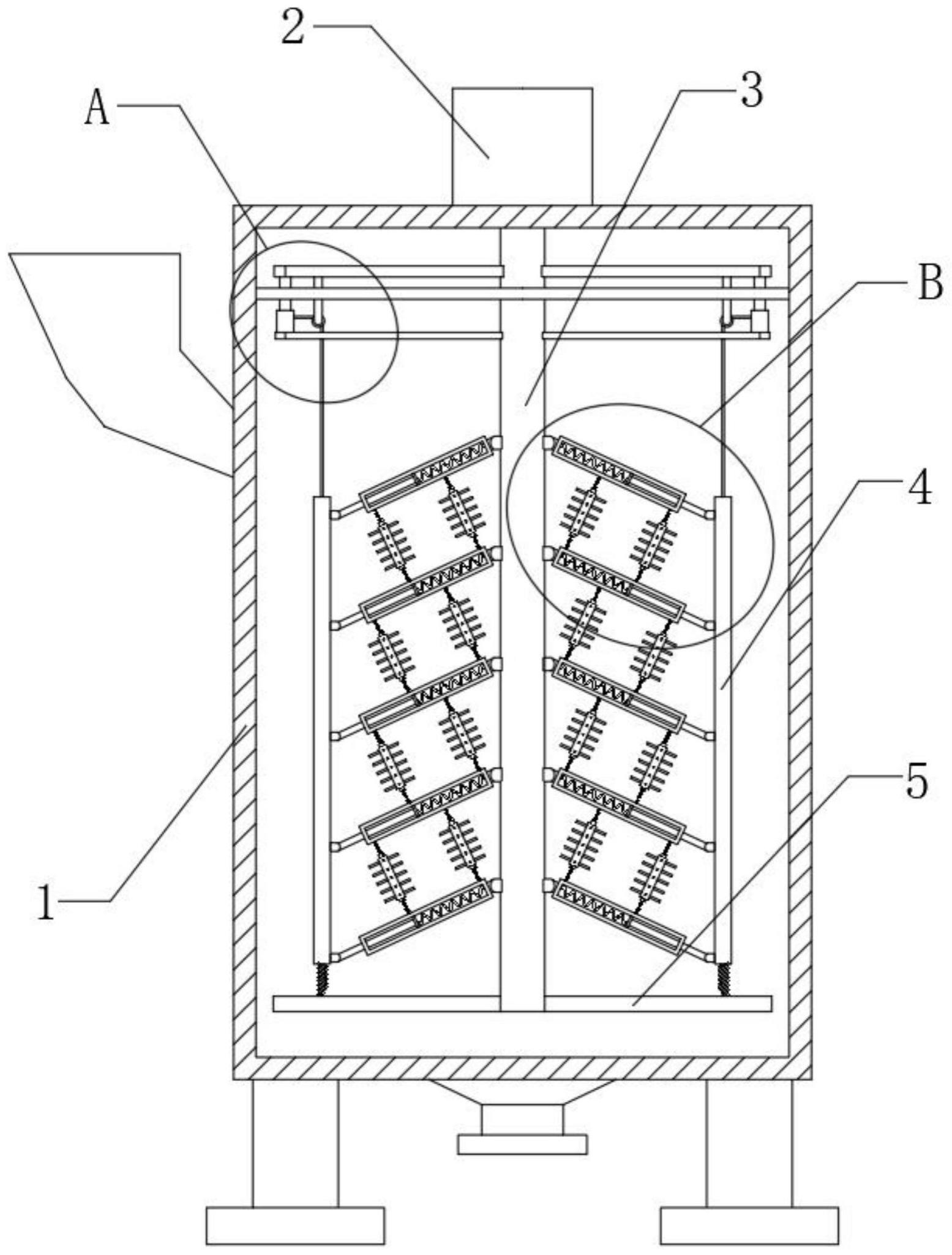

9、进一步地,所述混合设备包括混合箱,所述混合箱顶部设有搅拌轴,且搅拌轴顶部设有搅拌电机,所述搅拌轴外壁等距离铰接有四列搅拌框架,且每列搅拌框架一侧均设有升降板,所述搅拌框架一侧外壁滑动连接有伸缩板,且伸缩板一端铰接于升降板一侧外壁,所述伸缩板另一端固定连接有滑板,且滑板与搅拌框架一侧内壁之间设有连接弹簧三,每两个所述搅拌框架之间均设有搅拌转辊,且搅拌转辊外壁等距离固定连接有多个搅拌棍,所述搅拌转辊两端与搅拌框架外壁之间设有连接弹簧四,每个所述升降板正下方均设有安装板一,且安装板一一端固定连接于搅拌轴外壁,每个所述升降板顶部设有驱动机构,且每个升降板底部设有空腔,所述空腔顶部内壁与安装板一顶部外壁之间设有连接弹簧二。

10、进一步地,所述驱动机构包括一对安装板二,一对所述安装板二固定连接于搅拌轴外壁,且安装板二之间转动连接有转轴一,所述转轴一外壁固定连接有齿轮,且转轴一下方外壁转动连接有缠绕套,所述混合箱上方外壁固定连接有内齿轮,且内齿轮与齿轮啮合。

11、进一步地,所述缠绕套内壁设有安装槽,且安装槽内壁设有电磁铁和磁板,电磁铁和磁板之间设有连接弹簧一,电磁铁通电后产生的磁力与磁板相互排斥,磁板外壁固定连接有凸块二,转轴一外壁设有凸块一,缠绕套一侧设有导向轮,缠绕套外壁固定连接有牵引绳一,牵引绳一一端在导向轮的导向作用下连接于升降板顶部外壁。

12、进一步地,每两个所述齿轮之间均设有安装板三,且安装板三一端固定连接于搅拌轴外壁,安装板三一端转动连接有转轴二,且转轴二顶部固定连接有带轮二,转轴一外壁固定连接有带轮一,带轮一与带轮二外壁套设有皮带。

13、进一步地,每个所述安装板三一端均开有导轨,且导轨内部均滑动连接有两个滑块,滑块底部均固定连接有同一个移动框架,移动框架相对一侧内壁均固定连接有多个轮齿,转轴二底部固定连接有半齿轮,半齿轮与轮齿啮合。

14、进一步地,所述移动框架底部外壁固定连接有倾斜板,且倾斜板外壁开有多个呈内凹型的通口,每个通口内部均铰接有挡板。

15、进一步地,所述安装板一底部外壁均固定连接有隔绝罩,且隔绝罩内部通过扭簧连接有转轴三,隔绝罩内壁固定连接有密封板,转轴三密封转动连接于密封板中部,转轴三一侧外壁缠绕有牵引绳二,牵引绳二一端穿过安装板一固定连接于空腔内壁。

16、进一步地,所述转轴三外壁等距离固定连接有多个锥齿轮一,且每个锥齿轮一下方均设有转轴四,转轴四转动连接于隔绝罩底部,转轴四顶部固定连接有锥齿轮二,锥齿轮二与锥齿轮一啮合,转轴四底部均固定连接有圆盘,圆盘底部固定连接有多个拨料棍。

17、本发明的有益效果为:

18、1、本发明在制备抗水铝基润滑脂使用混合设备搅拌时,混合箱内搅拌轴上的多个搅拌框架会上下摆动,同时搅拌框架之间的多个搅拌转辊和其外壁上的多个搅拌棍对原料进行搅拌,从而使在搅拌的时候,搅拌位置不断变化,能够对混合箱内的不同位置的各种原料进行搅拌,扩大搅拌范围,使得搅拌更充分,有效防止了原料混合不充分的情况。

19、2、本发明中,在搅拌时,转轴二带动移动框架内的半齿轮旋转,从而通过半齿轮与移动框架内壁的轮齿啮合,使移动框架带动倾斜板往复移动,从而能够将靠近混合箱内壁的原料推动至混合箱中部,使得各种原料能够被充分搅拌,提升搅拌效果和效率。

20、3、本发明中,当升降板向上移动时,通过牵引绳拉拽隔绝箱中的转轴四旋转,转轴三通过其外壁的多个锥齿轮一与对应转轴四顶端的锥齿轮二啮合,从而使转轴四底部的圆盘带动多个拨料棍对混合箱底部沉淀的原料进行搅拌,避免原料沉淀无法混合充分,从而影响产品质量。

技术特征:

1.一种抗水铝基润滑脂制备工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种抗水铝基润滑脂制备工艺,其特征在于,所述混合设备包括混合箱(1),所述混合箱(1)顶部设有搅拌轴(3),且搅拌轴(3)顶部设有搅拌电机(2),所述搅拌轴(3)外壁等距离铰接有四列搅拌框架(22),且每列搅拌框架(22)一侧均设有升降板(4),所述搅拌框架(22)一侧外壁滑动连接有伸缩板(21),且伸缩板(21)一端铰接于升降板(4)一侧外壁,所述伸缩板(21)另一端固定连接有滑板(23),且滑板(23)与搅拌框架(22)一侧内壁之间设有连接弹簧三(24),每两个所述搅拌框架(22)之间均设有搅拌转辊(25),且搅拌转辊(25)外壁等距离固定连接有多个搅拌棍(27),所述搅拌转辊(25)两端与搅拌框架(22)外壁之间设有连接弹簧四(26),每个所述升降板(4)正下方均设有安装板一(5),且安装板一(5)一端固定连接于搅拌轴(3)外壁,每个所述升降板(4)顶部设有驱动机构,且每个升降板(4)底部设有空腔(20),所述空腔(20)顶部内壁与安装板一(5)顶部外壁之间设有连接弹簧二(19)。

3.根据权利要求2所述的一种抗水铝基润滑脂制备工艺,其特征在于,所述驱动机构包括一对安装板二(12),一对所述安装板二(12)固定连接于搅拌轴(3)外壁,且安装板二(12)之间转动连接有转轴一(10),所述转轴一(10)外壁固定连接有齿轮(9),且转轴一(10)下方外壁转动连接有缠绕套(7),所述混合箱(1)上方外壁固定连接有内齿轮(8),且内齿轮(8)与齿轮(9)啮合。

4.根据权利要求3所述的一种抗水铝基润滑脂制备工艺,其特征在于,所述缠绕套(7)内壁设有安装槽(14),且安装槽(14)内壁设有电磁铁(13)和磁板(17),电磁铁(13)和磁板(17)之间设有连接弹簧一(18),电磁铁(13)通电后产生的磁力与磁板(17)相互排斥,磁板(17)外壁固定连接有凸块二(16),转轴一(10)外壁设有凸块一(15),缠绕套(7)一侧设有导向轮(11),缠绕套(7)外壁固定连接有牵引绳一(6),牵引绳一(6)一端在导向轮(11)的导向作用下连接于升降板(4)顶部外壁。

5.根据权利要求4所述的一种抗水铝基润滑脂制备工艺,其特征在于,每两个所述齿轮(9)之间均设有安装板三(28),且安装板三(28)一端固定连接于搅拌轴(3)外壁,安装板三(28)一端转动连接有转轴二(32),且转轴二(32)顶部固定连接有带轮二(31),转轴一(10)外壁固定连接有带轮一(29),带轮一(29)与带轮二(31)外壁套设有皮带(30)。

6.根据权利要求5所述的一种抗水铝基润滑脂制备工艺,其特征在于,每个所述安装板三(28)一端均开有导轨(33),且导轨(33)内部均滑动连接有两个滑块(34),滑块(34)底部均固定连接有同一个移动框架(35),移动框架(35)相对一侧内壁均固定连接有多个轮齿(37),转轴二(32)底部固定连接有半齿轮(38),半齿轮(38)与轮齿(37)啮合。

7.根据权利要求6所述的一种抗水铝基润滑脂制备工艺,其特征在于,所述移动框架(35)底部外壁固定连接有倾斜板(36),且倾斜板(36)外壁开有多个呈内凹型的通口(40),每个通口(40)内部均铰接有挡板(39)。

8.根据权利要求2所述的一种抗水铝基润滑脂制备工艺,其特征在于,所述安装板一(5)底部外壁均固定连接有隔绝罩(41),且隔绝罩(41)内部通过扭簧连接有转轴三(43),隔绝罩(41)内壁固定连接有密封板,转轴三(43)密封转动连接于密封板中部,转轴三(43)一侧外壁缠绕有牵引绳二(42),牵引绳二(42)一端穿过安装板一(5)固定连接于空腔(20)内壁。

9.根据权利要求8所述的一种抗水铝基润滑脂制备工艺,其特征在于,所述转轴三(43)外壁等距离固定连接有多个锥齿轮一(45),且每个锥齿轮一(45)下方均设有转轴四(47),转轴四(47)转动连接于隔绝罩(41)底部,转轴四(47)顶部固定连接有锥齿轮二(46),锥齿轮二(46)与锥齿轮一(45)啮合,转轴四(47)底部均固定连接有圆盘(44),圆盘(44)底部固定连接有多个拨料棍(48)。

技术总结

本发明公开了一种抗水铝基润滑脂制备工艺,包括以下步骤:S1混合熔化:将异丙醇铝和三分之一的基础油投入到混合设备中,然后将内部温度加热到90‑100℃,并在加热过程中混合设备对其搅拌50‑80min;S2:水解皂化:向混合设备中加入水、1%‑3%硬脂酸、1%‑3%苯甲酸,继续搅拌,温度为100‑110℃,持续70‑100min;S3:恒温晶化:将剩余的基础油加入,并投入添加剂;S4:加工处理:经过冷却、循环、剪切、研磨、脱气,得到抗水铝基润滑脂;S5:检测包装。本发明在制备抗水铝基润滑脂使用混合设备搅拌时,搅拌位置不断变化,能够对混合箱内的不同位置的各种原料进行搅拌,扩大搅拌范围,使得搅拌更充分,有效防止了原料混合不充分的情况。

技术研发人员:张应兴

受保护的技术使用者:张应兴

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!