一种生物质炭化炉

1.本发明涉及炭化炉领域,具体是一种生物质炭化炉。

背景技术:

2.我国是木炭生产大国,同时木炭的需求量也逐年上升,以及作为农业大国,每年农作物秸秆、杂树杂木等生物质废弃物约为80亿吨左右,除了少部分用作饲料、燃料和工业燃料以外,大部分在田间直接焚烧或丢弃,造成严重的环境污染,而近年来国家号召绿色环保,禁烧秸秆的命令,迫使进行炭化处理,即,将农作物秸秆、杂树杂木等生物质废弃进行炭化,生成生物炭。

3.生物炭用途十分广泛,既可用作生活用炭,用于烧烤、取暖等生活用途中,也可与农、林业相结合,作为土壤改良剂,改善土壤,促进植物更好地生长,此外还可将生物炭进一步加工成活性炭,用于净化空气、水质等。

4.现有的炭化设备,容量有限,一些较长的杂树杂木需要截断后再投入炭化炉内,而大量的杂树杂木在进行锯断时,也会产生大量的碎屑或者锯末,日积月累,碎屑和锯末成堆,若不加以处理,发酵腐烂,发出难闻的气体,或者是暴露在雨天下,雨水的冲刷,污染周边环境,为此针对上述问题,本发明设计了一种针对于碎屑状物料炭化的炭化炉。

技术实现要素:

5.为了弥补现有技术的不足,本发明提出一种生物质炭化炉。

6.本发明解决其技术问题所采用的技术方案是:本发明所述的一种生物质炭化炉,包括水平架设的圆筒状的炉体,炉体内转动连接有绞龙,炉体的一端上表面开设有进料口,炉体的另一端下表面开设带有出料口,炉体的上表面固接有基板,基板的下表面开设有矩形槽,矩形槽沿炉体的轴线开设,基板的上表面固接有连接管,连接管与矩形槽之间设有一号腔,一号腔分别连通于连接管和矩形槽,一号腔的下方开设有二号腔,二号腔贯穿基板的两端,二号腔和基板的上表面之间设有传送带,传送带的两端架设在基板上内设炉体上;所述基板的上方设有u形状的盖板,盖板内部开设有u形状的通道,通道的一端连通连接管,通道的另一端连通有排气管,排气管的端部延伸至炉体的下方;

7.绞龙转轴的两端各连接有电机的输出端,炉体的下方设有加热喷管,加热喷管内喷出有火焰,对炉体进行加热;传送带由马达驱动传送物料;首先将碎屑状的物料投入到传送带的一端,传送带将物料带入到炉体上的进料口位置,物料掉落至炉体内,只之后绞龙缓慢转动,并推动物料推向炉体的另一端位置的出料口位置,在物料被推送过程中,被加热的炉体烘干,并将碎屑炭化;加热喷管将炉体加热,物料在炉体内进行热分解,同时产生醋酸、甲醇和焦油等,以及还产生了甲烷、乙烯等气体;而这些甲烷、乙烯等气体具有一定热量,这些气体沿着矩形槽流动到一号空腔内,对基板加热,同时一号空腔内的传送带也进行加热,之后气体沿连接管注入到盖板内的通道内,对盖板整体加热,实现对盖板下方的传送带加热,此时的传送带行有物料的传送,而物料的湿度未能达标的,被传送带和盖板散发的热量

逐渐烘干处理;该生物质炭化炉不仅可将碎屑状的物料进行炭化,同时还适应于花生壳、坚果壳等一些碎屑状物料炭化处理,适用性较强,再者物料从炉体的一端进入时,经过绞龙的缓慢推送后,即可从炉体的另一端出料,一种连续性的生产加工,以及物料在炭化过程产生的高温气体,可对湿度较高的物料进行烘干处理,将物料湿度控制在5-8%,之后气体在经过排气管传输至炉体的下方,被点燃利用,此时便可减小加热喷管燃气的使用量,到达节能环保的目的。

8.优选的,所述盖板的两侧各开设有多个通孔,两侧的通孔对齐设置;湿度较大的物料在传送带上烘干过程中,会有水蒸气产生,水蒸气不能及时排离盖板,会集聚在盖板内,对与物料的烘干是一种不利的趋势,为此设置通孔,可在该炭化炉的一侧设置风扇,出风将通过通孔,经水蒸气排离盖板,减小水蒸气对物料的负面影响。

9.优选的,所述通道的另一端内部开设有转槽,转槽偏心连通通道,转槽内设有驱动叶轮,驱动叶轮的轴体延伸至通孔内,通孔设有从动叶轮,从动叶轮固接在轴体上;风扇设置在该炭化炉的一侧,作为水蒸气排离盖板的动力源,同时风扇吹出的风也将盖板热量排离,对于盖板个传送带又产生了不利的影响,为此设置驱动叶轮和从动叶轮,炭化产生的气体在流动时,冲击驱动叶轮转动,同时驱动叶轮通过轴体带动从动叶轮转动,从动叶轮转动,将盖板内的水蒸气抽离,同时也会降低对盖板和传送带上热量抽离量。

10.优选的,所述盖板的内顶面的两端均设有一组聚拢板,一组内的聚拢板呈八字形设置,且聚拢板的扩口朝向传送带上料端;物料投入到传送带上时,物料投入瞬间,物料并不能沿传送中间位置铺设,因此物料进传送带传输过程中,有效物料从传送带行掉落,沉积在传送带热下方,妨碍热量传递到传送带上,为此在传送带的上料位置设置一组聚拢板,以及在传送带的下料位置设置一组聚拢板,聚拢板将刚投入到传送带上物料居中处理,降低物料掉落的可能性,以及物料在经过传送带传送时,传送带的抖动将物料抖动散开,此时在物料从传送带投入至进料口位置时,部分物料容易掉落至炉体外,设置的聚拢板,则可以将物料集中与传送带中间位置,保证烘干的物料成功成进料口落入炉体内。

11.优选的,所述盖板的内顶面设有多个拨动杆,拨动杆呈蛇形状设置在盖板上;物料经过传送带传送时,拨动杆插入物料中,将物料拨动松散,使得深层的物料得以翻搅上料,充分烘干除湿,同时可在传送带末端未知的拨动杆上设置湿度传感器,实时测量物料的含水量。

12.优选的,所述炉体的出料口处设有碾压单元;所述碾压单元包括圆台体和筒体,筒体内部形状与圆台体形状相同,圆台体固接在绞龙的转轴上,筒体固接炉体内,圆台体的上表面开设缺口,缺口贯穿筒体的端面,缺口连通筒体内部,筒体的下表面开设出料孔,出料孔位于出料口的上方;碎屑状的生物炭,不同于块状或者杆体状的生物炭,碎屑状的生物在研磨粉碎时的压力小于块状或者杆体状的生物炭粉碎压力,为了提高该炭化炉的集成化,省去后期粉碎设备的投资,再者碎屑状的生物炭粉碎压力相对较低,为此在炉体的出料口位置设置碾压单元,用于生物炭的粉碎;绞龙将炭化后的物料向筒体方向推进,并从缺口进入筒体内,之后绞龙的转轴带动圆台体转动,并将进入筒体内的物料碾磨粉碎,然后从筒体的下方的出料孔脱离,最后从炉体的出料口排出。

13.优选的,所述筒体的端面设有引流板,引流板的一端固接在筒体的端面,并与缺口相对,引流板的另一端延伸至炉体的内表面,且绞龙的转轴贯穿引流板;通过设置引流板,

在绞龙推送物料时,物料沿着引流板滑动至缺口内,有助于炭化后物料向筒体内流动。

14.优选的,所述筒体内固接有刮板,刮板的边缘贴附在圆台体的表面;炭化后的物料质地脆,在碾压粉碎时,易于生成粉末状,同时也易于粘附在圆台体表面,圆台体表面圆筒体表面留有间隙,目的是让粉碎后的物料能够顺利通过,此时圆台体表面粘附有粉碎后的物料,其对后续进入筒体内的物料,碾压粉碎效果有所降低,同时也会增大绞龙转动的压力,为此设置刮板,刮板贴附在圆台体表面,可将圆台体表面粘附的物料刮蹭掉,使得圆台体再次可以有效将后续上来的物料碾压粉碎。

15.优选的,所述矩形槽内顶面设有过滤网,过滤网罩覆在矩形槽内出气口位置;物料经绞龙转动推送时,物料产生粉末的物质,轻而容易随气体飘动,物料炭化产生的气体作为粉末物质的漂浮动力,倘若随气体流动到基板内和盖板内,粉末物质集聚造成其内部堵塞,为此设置过滤网,过滤网将粉末物质过滤在矩形槽内,减小粉末物质透过的量,减小堵塞的可能性。

16.优选的,所述过滤网的下表面设有多个弹簧,弹簧向绞龙的叶片方向延伸;过滤网长时间过滤粉末物质,也会造成过滤网本身的堵塞,为此设置弹簧,绞龙在转动时,绞龙的叶片与弹簧发生碰撞,在叶片脱离弹簧瞬间,弹簧抖动,将带动过滤网抖动,此时过滤网的网眼被打开,气体顺利通过网眼流出,以此类推,绞龙间歇性撞击弹簧,网眼间歇性被打开,气体间歇性流出。

17.本发明的有益之处在于:

18.1.该生物质炭化炉不仅可将碎屑状的物料进行炭化,同时还适应于花生壳、坚果壳等一些碎屑状物料炭化处理,适用性较强,再者物料从炉体的一端进入时,经过绞龙的缓慢推送后,即可从炉体的另一端出料,一种连续性的生产加工,以及物料在炭化过程产生的高温气体,可对湿度较高的物料进行烘干处理,将物料湿度控制在5-8%,之后气体在经过排气管传输至炉体的下方,被点燃利用,此时便可减小加热喷管燃气的使用量,到达节能环保的目的。

19.2.本发明通过设置驱动叶轮和从动叶轮,炭化产生的气体在流动时,冲击驱动叶轮转动,同时驱动叶轮通过轴体带动从动叶轮转动,从动叶轮转动,将盖板内的水蒸气抽离,同时也会降低对盖板和传送带上热量抽离量。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

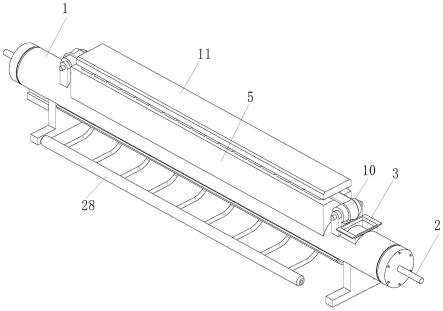

21.图1为实施例一中炭化炉第一视角的立体图;

22.图2为实施例一中炭化炉第二视角的立体图;

23.图3为实施例一中基本与炉体的配合立体图;

24.图4为实施例一中炭化炉剖视图;

25.图5为实施例一中盖板的立体图;

26.图6为实施例一中碾压单元的立体图;

27.图7为实施例一中引流板与炉体的配合立体图;

28.图8为实施例一中圆台体与绞龙的配合立体图;

29.图9为实施例一中筒体与刮板的配合立体图;

30.图10为实施例二中过滤网与矩形槽的配合图。

31.图中:炉体1、绞龙2、进料口3、出料口4、基板5、矩形槽6、连接管7、一号腔8、二号腔9、传送带10、盖板11、通道12、排气管13、通孔14、转槽15、驱动叶轮16、从动叶轮17、聚拢板18、拨动杆19、圆台体20、筒体21、缺口22、出料孔23、引流板24、刮板25、过滤网26、弹簧27、加热喷管28。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.实施例一:

34.参照图1、图2、图3和图4,一种生物质炭化炉,包括水平架设的圆筒状的炉体1,炉体1内转动连接有绞龙2,炉体1的一端上表面开设有进料口3,炉体1的另一端下表面开设带有出料口4,炉体1的上表面固接有基板5,基板5的下表面开设有矩形槽6,矩形槽6沿炉体1的轴线开设,基板5的上表面固接有连接管7,连接管7与矩形槽6之间设有一号腔8,一号腔8分别连通于连接管7和矩形槽6,一号腔8的下方开设有二号腔9,二号腔9贯穿基板5的两端,二号腔9和基板5的上表面之间设有传送带10,传送带10的两端架设在基板5上内设炉体1上;所述基板5的上方设有u形状的盖板11,盖板11内部开设有u形状的通道12,通道12的一端连通连接管7,通道12的另一端连通有排气管13,排气管13的端部延伸至炉体1的下方;

35.绞龙2转轴的两端各连接有电机的输出端,炉体1的下方设有加热喷管,加热喷管内喷出有火焰,对炉体1进行加热;传送带10由马达驱动传送物料;首先将碎屑状的物料投入到传送带10的一端,传送带10将物料带入到炉体1上的进料口3位置,物料掉落至炉体1内,只之后绞龙2缓慢转动,并推动物料推向炉体1的另一端位置的出料口4位置,在物料被推送过程中,被加热的炉体1烘干,并将碎屑炭化;加热喷管将炉体1加热,物料在炉体1内进行热分解,同时产生醋酸、甲醇和焦油等,以及还产生了甲烷、乙烯等气体;而这些甲烷、乙烯等气体具有一定热量,这些气体沿着矩形槽6流动到一号空腔内,对基板5加热,同时一号空腔内的传送带10也进行加热,之后气体沿连接管7注入到盖板11内的通道12内,对盖板11整体加热,实现对盖板11下方的传送带10加热,此时的传送带10行有物料的传送,而物料的湿度未能达标的,被传送带10和盖板11散发的热量逐渐烘干处理;该生物质炭化炉不仅可将碎屑状的物料进行炭化,同时还适应于花生壳、坚果壳等一些碎屑状物料炭化处理,适用性较强,再者物料从炉体1的一端进入时,经过绞龙2的缓慢推送后,即可从炉体1的另一端出料,一种连续性的生产加工,以及物料在炭化过程产生的高温气体,可对湿度较高的物料进行烘干处理,将物料湿度控制在5-8%,之后气体在经过排气管13传输至炉体1的下方,被点燃利用,此时便可减小加热喷管燃气的使用量,到达节能环保的目的。

36.参照图5,所述盖板11的两侧各开设有多个通孔14,两侧的通孔14对齐设置;湿度

较大的物料在传送带10上烘干过程中,会有水蒸气产生,水蒸气不能及时排离盖板11,会集聚在盖板11内,对与物料的烘干是一种不利的趋势,为此设置通孔14,可在该炭化炉的一侧设置风扇,出风将通过通孔14,经水蒸气排离盖板11,减小水蒸气对物料的负面影响。

37.参照图4和图5,所述通道12的另一端内部开设有转槽15,转槽15偏心连通通道12,转槽15内设有驱动叶轮16,驱动叶轮16的轴体延伸至通孔14内,通孔14设有从动叶轮17,从动叶轮17固接在轴体上;风扇设置在该炭化炉的一侧,作为水蒸气排离盖板11的动力源,同时风扇吹出的风也将盖板11热量排离,对于盖板11个传送带10又产生了不利的影响,为此设置驱动叶轮16和从动叶轮17,炭化产生的气体在流动时,冲击驱动叶轮16转动,同时驱动叶轮16通过轴体带动从动叶轮17转动,从动叶轮17转动,将盖板11内的水蒸气抽离,同时也会降低对盖板11和传送带10上热量抽离量。

38.参照图5,所述盖板11的内顶面的两端均设有一组聚拢板18,一组内的聚拢板18呈八字形设置,且聚拢板18的扩口朝向传送带10上料端;物料投入到传送带10上时,物料投入瞬间,物料并不能沿传送中间位置铺设,因此物料进传送带10传输过程中,有效物料从传送带10行掉落,沉积在传送带10热下方,妨碍热量传递到传送带10上,为此在传送带10的上料位置设置一组聚拢板18,以及在传送带10的下料位置设置一组聚拢板18,聚拢板18将刚投入到传送带10上物料居中处理,降低物料掉落的可能性,以及物料在经过传送带10传送时,传送带10的抖动将物料抖动散开,此时在物料从传送带10投入至进料口3位置时,部分物料容易掉落至炉体1外,设置的聚拢板18,则可以将物料集中与传送带10中间位置,保证烘干的物料成功成进料口3落入炉体1内。

39.参照图5,所述盖板11的内顶面设有多个拨动杆19,拨动杆19呈蛇形状设置在盖板11上;物料经过传送带10传送时,拨动杆19插入物料中,将物料拨动松散,使得深层的物料得以翻搅上料,充分烘干除湿,同时可在传送带10末端未知的拨动杆19上设置湿度传感器,实时测量物料的含水量。

40.参照图6、图7和图8,所述炉体1的出料口4处设有碾压单元;所述碾压单元包括圆台体20和筒体21,筒体21内部形状与圆台体20形状相同,圆台体20固接在绞龙2的转轴上,筒体21固接炉体1内,圆台体20的上表面开设缺口22,缺口22贯穿筒体21的端面,缺口22连通筒体21内部,筒体21的下表面开设出料孔23,出料孔23位于出料口4的上方;碎屑状的生物炭,不同于块状或者杆体状的生物炭,碎屑状的生物在研磨粉碎时的压力小于块状或者杆体状的生物炭粉碎压力,为了提高该炭化炉的集成化,省去后期粉碎设备的投资,再者碎屑状的生物炭粉碎压力相对较低,为此在炉体1的出料口4位置设置碾压单元,用于生物炭的粉碎;绞龙2将炭化后的物料向筒体21方向推进,并从缺口22进入筒体21内,之后绞龙2的转轴带动圆台体20转动,并将进入筒体21内的物料碾磨粉碎,然后从筒体21的下方的出料孔23脱离,最后从炉体1的出料口4排出。

41.参照图6和图7,所述筒体21的端面设有引流板24,引流板24的一端固接在筒体21的端面,并与缺口22相对,引流板24的另一端延伸至炉体1的内表面,且绞龙2的转轴贯穿引流板24;通过设置引流板24,在绞龙2推送物料时,物料沿着引流板24滑动至缺口22内,有助于炭化后物料向筒体21内流动。

42.参照图9,所述筒体21内固接有刮板25,刮板25的边缘贴附在圆台体20的表面;炭化后的物料质地脆,在碾压粉碎时,易于生成粉末状,同时也易于粘附在圆台体20表面,圆

台体20表面圆筒体21表面留有间隙,目的是让粉碎后的物料能够顺利通过,此时圆台体20表面粘附有粉碎后的物料,其对后续进入筒体21内的物料,碾压粉碎效果有所降低,同时也会增大绞龙2转动的压力,为此设置刮板25,刮板25贴附在圆台体20表面,可将圆台体20表面粘附的物料刮蹭掉,使得圆台体20再次可以有效将后续上来的物料碾压粉碎。

43.实施例二:

44.参照图10,对比实施例一,作为本发明的一种实施方式,其中所述矩形槽6内顶面设有过滤网26,过滤网26罩覆在矩形槽6内出气口位置;物料经绞龙2转动推送时,物料产生粉末的物质,轻而容易随气体飘动,物料炭化产生的气体作为粉末物质的漂浮动力,倘若随气体流动到基板5内和盖板11内,粉末物质集聚造成其内部堵塞,为此设置过滤网26,过滤网26将粉末物质过滤在矩形槽6内,减小粉末物质透过的量,减小堵塞的可能性。

45.所述过滤网26的下表面设有多个弹簧27,弹簧27向绞龙2的叶片方向延伸;过滤网26长时间过滤粉末物质,也会造成过滤网26本身的堵塞,为此设置弹簧27,绞龙2在转动时,绞龙2的叶片与弹簧27发生碰撞,在叶片脱离弹簧27瞬间,弹簧27抖动,将带动过滤网26抖动,此时过滤网26的网眼被打开,气体顺利通过网眼流出,以此类推,绞龙2间歇性撞击弹簧27,网眼间歇性被打开,气体间歇性流出。

46.工作原理:绞龙2转轴的两端各连接有电机的输出端,炉体1的下方设有加热喷管,加热喷管内喷出有火焰,对炉体1进行加热;传送带10由马达驱动传送物料;首先将碎屑状的物料投入到传送带10的一端,传送带10将物料带入到炉体1上的进料口3位置,物料掉落至炉体1内,只之后绞龙2缓慢转动,并推动物料推向炉体1的另一端位置的出料口4位置,在物料被推送过程中,被加热的炉体1烘干,并将碎屑炭化;加热喷管将炉体1加热,物料在炉体1内进行热分解,同时产生醋酸、甲醇和焦油等,以及还产生了甲烷、乙烯等气体;而这些甲烷、乙烯等气体具有一定热量,这些气体沿着矩形槽6流动到一号空腔内,对基板5加热,同时一号空腔内的传送带10也进行加热,之后气体沿连接管7注入到盖板11内的通道12内,对盖板11整体加热,实现对盖板11下方的传送带10加热,此时的传送带10行有物料的传送,而物料的湿度未能达标的,被传送带10和盖板11散发的热量逐渐烘干处理;该生物质炭化炉不仅可将碎屑状的物料进行炭化,同时还适应于花生壳、坚果壳等一些碎屑状物料炭化处理,适用性较强,再者物料从炉体1的一端进入时,经过绞龙2的缓慢推送后,即可从炉体1的另一端出料,一种连续性的生产加工,以及物料在炭化过程产生的高温气体,可对湿度较高的物料进行烘干处理,将物料湿度控制在5-8%,之后气体在经过排气管13传输至炉体1的下方,被点燃利用,此时便可减小加热喷管燃气的使用量,到达节能环保的目的;

47.湿度较大的物料在传送带10上烘干过程中,会有水蒸气产生,水蒸气不能及时排离盖板11,会集聚在盖板11内,对与物料的烘干是一种不利的趋势,为此设置通孔14,可在该炭化炉的一侧设置风扇,出风将通过通孔14,经水蒸气排离盖板11,减小水蒸气对物料的负面影响;

48.风扇设置在该炭化炉的一侧,作为水蒸气排离盖板11的动力源,同时风扇吹出的风也将盖板11热量排离,对于盖板11个传送带10又产生了不利的影响,为此设置驱动叶轮16和从动叶轮17,炭化产生的气体在流动时,冲击驱动叶轮16转动,同时驱动叶轮16通过轴体带动从动叶轮17转动,从动叶轮17转动,将盖板11内的水蒸气抽离,同时也会降低对盖板11和传送带10上热量抽离量;

49.物料投入到传送带10上时,物料投入瞬间,物料并不能沿传送中间位置铺设,因此物料进传送带10传输过程中,有效物料从传送带10行掉落,沉积在传送带10热下方,妨碍热量传递到传送带10上,为此在传送带10的上料位置设置一组聚拢板18,以及在传送带10的下料位置设置一组聚拢板18,聚拢板18将刚投入到传送带10上物料居中处理,降低物料掉落的可能性,以及物料在经过传送带10传送时,传送带10的抖动将物料抖动散开,此时在物料从传送带10投入至进料口3位置时,部分物料容易掉落至炉体1外,设置的聚拢板18,则可以将物料集中与传送带10中间位置,保证烘干的物料成功成进料口3落入炉体1内;

50.物料经过传送带10传送时,拨动杆19插入物料中,将物料拨动松散,使得深层的物料得以翻搅上料,充分烘干除湿,同时可在传送带10末端未知的拨动杆19上设置湿度传感器,实时测量物料的含水量;

51.碎屑状的生物炭,不同于块状或者杆体状的生物炭,碎屑状的生物在研磨粉碎时的压力小于块状或者杆体状的生物炭粉碎压力,为了提高该炭化炉的集成化,省去后期粉碎设备的投资,再者碎屑状的生物炭粉碎压力相对较低,为此在炉体1的出料口4位置设置碾压单元,用于生物炭的粉碎;绞龙2将炭化后的物料向筒体21方向推进,并从缺口22进入筒体21内,之后绞龙2的转轴带动圆台体20转动,并将进入筒体21内的物料碾磨粉碎,然后从筒体21的下方的出料孔23脱离,最后从炉体1的出料口4排出;通过设置引流板24,在绞龙2推送物料时,物料沿着引流板24滑动至缺口22内,有助于炭化后物料向筒体21内流动;

52.炭化后的物料质地脆,在碾压粉碎时,易于生成粉末状,同时也易于粘附在圆台体20表面,圆台体20表面圆筒体21表面留有间隙,目的是让粉碎后的物料能够顺利通过,此时圆台体20表面粘附有粉碎后的物料,其对后续进入筒体21内的物料,碾压粉碎效果有所降低,同时也会增大绞龙2转动的压力,为此设置刮板25,刮板25贴附在圆台体20表面,可将圆台体20表面粘附的物料刮蹭掉,使得圆台体20再次可以有效将后续上来的物料碾压粉碎。

53.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

54.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1