一种大容积焦炉的炉顶结构的制作方法

1.本发明涉及焦炉技术领域,尤其涉及一种大容积焦炉的炉顶结构。

背景技术:

2.炉顶区是指焦炉炭化室和燃烧室以上的焦炉顶部区域,炉顶区设有装煤孔/导烟孔、上升管、看火孔、烘炉孔、横纵拉条沟和炉顶大车基础等结构。

3.炉顶区是高温燃烧区和大气之间的过渡区域,该区域因温度梯度较大导致上、下砌体膨胀不均,常出现烘炉过程中炉顶上部被炉顶下部连带膨胀造成焦炉损坏的情况,同时由于炉顶随燃烧室拉开,炉顶面砖易被撕裂甚至损坏。授权公告号为cn 202016977 u的中国实用新型专利公开了“一种焦炉炉顶结构”,将焦炉炉顶分为炉顶上部和炉顶下部两部分结构,炉顶上部和炉顶下部之间设有滑动层,能够有效解决上述问题。

4.近年来,随着焦炉向大型化方向发展,焦炉机侧-焦侧方向的长度以及相邻炭化室中心线之间的距离越来越大,这种大型焦炉被称为大容积焦炉。这种焦炉的炭化室装煤量大,但更多的装煤量势必会产生更多的荒煤气及烟尘,当炉顶装煤孔流通空间不能满足焦炉生产时炉顶的压力要求时,会使烟尘外逸现象严重,甚至炉顶会冒烟冒火,造成环境污染和安全隐患,同时也严重恶化了炉顶操作区的环境。申请公布号为cn112574761 a的中国专利申请公开了“一种实现无烟装煤的焦炉炉顶结构”,述装煤孔/导烟孔自上至下由圆孔段一、上锥孔段及下锥孔段依次相连组成;并且下锥孔段的锥度大于上锥孔段的锥度;通过增大装煤孔/导烟孔、上升管孔处的气流流通面积,减小气体流通的系统阻力,有效提高上升管和装煤孔/导烟孔对荒煤气和烟尘的收集效率,减少污染源并降低有害气体排放。但是,对于大容积焦炉来说,由于荒煤气产生量进一步加大,采用该结构也无法满足将荒煤气快速导出的要求。

技术实现要素:

5.本发明提供了一种大容积焦炉的炉顶结构,装煤孔-上升管孔跨顶砖的底面标高高于装煤孔-装煤孔跨顶砖的底面标高,增大了装煤孔-上升管孔跨顶砖底面与炉顶区底面之间的气流通道截面积,减小了荒煤气导出阶段的气流阻力,能够更好地适应大型化焦炉炭化室结构尺寸带来的变化;滑动层喷涂隔热喷涂料,有效减少炉顶区热量的逸散,有利于提高焦炉热效率。

6.为了达到上述目的,本发明采用以下技术方案实现:

7.一种大容积焦炉的炉顶结构,包括设于焦炉顶部的炉顶区;对应燃烧室上方的炉顶区设多个看火孔,对应炭化室上方的炉顶区设多个装煤孔及多个上升管孔;燃烧室的顶部、炭化室的顶部均设有跨顶砖;其中,相邻2个装煤孔之间的跨顶砖为装煤孔-装煤孔跨顶砖,装煤孔与相邻上升管孔之间的跨顶砖为装煤孔-上升管孔跨顶砖;所述装煤孔-上升管孔跨顶砖的底面标高高于装煤孔-装煤孔跨顶砖的底面标高,装煤孔-装煤孔跨顶砖的底面标高与炉顶区底面标高一致,装煤孔-上升管孔跨顶砖底面与炉顶区底面之间形成荒煤气

导出通道。

8.所述装煤孔为喇叭状孔道,自上到下分为直筒段、喇叭口上锥段及喇叭口下锥段,其中,喇叭口下锥段的锥形角大于喇叭口上锥段的锥形角。

9.所述装煤孔由多层砌体砌筑而成,相邻2层砌体之间通过咬合结构密封连接。

10.所述炉顶区由上部炉顶区和下部炉顶区组成,上部炉顶区与下部炉顶区之间设滑动层。

11.所述滑动层的单侧或双侧喷涂隔热喷涂料。

12.所述隔热喷涂料为无机保温隔热涂料,导热系数为0.020~0.110w/m

·

k,耐热温度为-15℃~1800℃。

13.所述炉顶区的上表面为斜面,对应焦炉中心的炉顶区上表面高于对应焦炉机焦两侧的炉顶区上表面。

14.与现有技术相比,本发明的有益效果是:

15.1)通过抬高装煤孔-上升管孔跨顶砖底面标高,增加了装煤孔/上升管孔跨顶砖底面与炉顶区底面之间气流通道的横截面积,减小了荒煤气导出阻力,能够更好地适应大型化焦炉炭化室结构尺寸带来的变化,降低煤料布料不均、荒煤气气量增加带来的荒煤气导出阻力增大对焦炉生产的影响;

16.2)炉顶区的滑动层单侧或双侧喷涂隔热喷涂料,可有效减少炉顶区热量的逸散,提高焦炉热效率;

17.3)装煤孔的喇叭口下锥段开口角度大于喇叭口上锥段开口角度,可防止煤料下料后因煤料顶角过高封堵荒煤气流通通道,避免对荒煤气导出过程产生不利影响。

18.图1是本发明所述一种大容积焦炉的炉顶结构的主视图(图2中的a-a剖视图)。

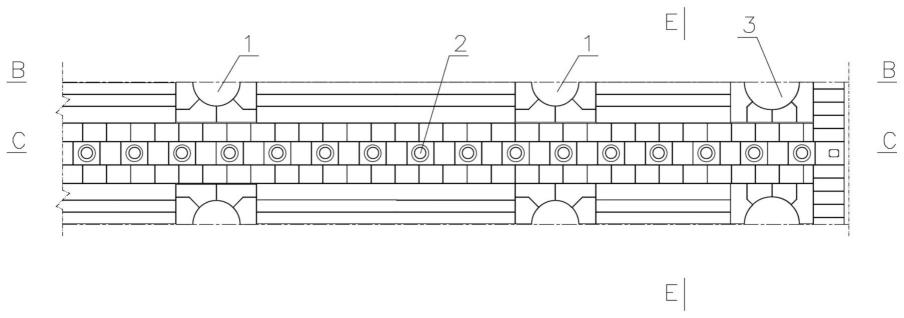

19.图2是图1中的b-b剖视图。

20.图3是图1中的c-c剖视图。

21.图4是图2中的d-d剖视图。

22.图5是图4中的e-e剖视图。

23.图中:1.装煤孔2.看火孔3.上升管孔4.装煤孔-装煤孔跨顶砖5.装煤孔-上升管孔跨顶砖6.上部炉顶区7.下部炉顶区8.滑动层9.焦炉中心10.喇叭口下锥段11.喇叭口上锥段12.荒煤气导出通道13、炉顶区的上表面

具体实施方式

24.下面结合附图对本发明的具体实施方式作进一步说明:

25.如图1、图2所示,本发明所述一种大容积焦炉的炉顶结构,包括设于焦炉顶部的炉顶区;对应燃烧室上方的炉顶区设多个看火孔2,对应炭化室上方的炉顶区设多个装煤孔1及多个上升管孔3;燃烧室的顶部、炭化室的顶部均设有跨顶砖;其中,相邻2个装煤孔1之间的跨顶砖为装煤孔-装煤孔跨顶砖4,装煤孔1与相邻上升管孔3之间的跨顶砖为装煤孔-上升管孔跨顶砖5;所述装煤孔-上升管孔跨顶砖5的底面标高高于装煤孔-装煤孔跨顶砖4的底面标高,装煤孔-装煤孔跨顶砖4的底面标高与炉顶区底面标高一致,装煤孔-上升管孔跨顶砖5底面与炉顶区底面之间形成荒煤气导出通道12。

26.所述装煤孔1为喇叭状孔道,自上到下分为直筒段、喇叭口上锥段11及喇叭口下锥

段10,其中,喇叭口下锥段10的锥形角大于喇叭口上锥段11的锥形角。

27.所述装煤孔1由多层砌体砌筑而成,相邻2层砌体之间通过咬合结构密封连接。

28.所述炉顶区由上部炉顶区6和下部炉顶区7组成,上部炉顶区6与下部炉顶区7之间设滑动层8。

29.所述滑动层8的单侧或双侧喷涂隔热喷涂料。

30.所述隔热喷涂料为无机保温隔热涂料,导热系数为0.020~0.110w/m

·

k,耐热温度为-15℃~1800℃。

31.所述炉顶区的上表面13为斜面,对应焦炉中心9的炉顶区上表面高于对应焦炉机焦两侧的炉顶区上表面。

32.本发明所述一种大容积焦炉的炉顶结构,炭化室上方的炉顶区设置有多个装煤孔1和上升管孔3,装煤孔-上升管孔跨顶砖5的底面标高高于装煤孔-装煤孔4跨顶砖的底面标高。由于大容积焦炉的装煤量比常规焦炉显著增加,其荒煤气产量也更高。采用上述结构可有效增加炭化室顶部气体流通空间,减小炭化室顶部荒煤气导出阻力。同时,由于装煤孔1之间的跨度加大,装煤后煤料顶部会形成更高的煤料尖角,装煤孔1的喇叭口下锥段10比喇叭口上锥段11具有更大的开口角度,可增加煤料尖角底部与喇叭口下锥段10之间的空间,保证荒煤气的顺利导出。

33.大容积焦炉的炉顶区与常规焦炉的炉顶区结构大体相似,即对应炭化室上方的炉顶区沿焦炉横向设有多个装煤孔1和上升管孔3,对应燃烧室上方的炉顶区沿焦炉横向设有多个看火孔2。整个炉顶区进一步分为上部炉顶区6和下部炉顶区7,上部炉顶区6和下部炉顶区7之间设置滑动层8。

34.炉顶区通过跨顶砖座在炭化室和燃烧室的上方,跨顶砖包括装煤孔-装煤孔跨顶砖4和装煤孔-上升管孔跨顶砖5,装煤孔-装煤孔跨顶砖4的底面与炉顶区底面平齐,装煤孔-上升管孔跨顶砖5的底面标高高于装煤孔-装煤孔跨顶砖4的底面标高即炉顶区的底面标高,装煤孔-上升管孔跨顶砖5与炉顶区底面之间形成荒煤气导出通道12。

35.装煤孔1包括直筒段、喇叭口上锥段11及喇叭口下锥段10,喇叭口下锥段10的开口角度大于喇叭口上锥段11的开口角度,形成装煤孔1的多层砌体中,相邻2层砌体之间通过咬合结构密封连接,以增加装煤孔1处砌体的整体稳定性。

36.炉顶区的上表面具有一定坡度,并且焦炉中心9处的炉顶区上表面最高。

37.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1