一种满浸气化炉激冷室及其系统的制作方法

1.本实用新型涉及一种满浸气化炉激冷室及其系统。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.新型煤气化技术是煤利用的一个重要方向,目前主流分为水煤浆气化和粉煤气化两种工艺。它们均利用煤在高压纯氧的环境下燃烧,具有煤种适应广、气化效率高、能源利用率高等优势,已逐步取代传统的常压造气工艺。新型煤气化技术的高温、高压、纯氧环境,生成了高温高压的粗合成气(co+h2+co2)。对于高温粗合成气的处理,分为“干法废锅”流程和“湿法水激冷”流程,以及近年来逐步兴起的“半废锅+水激冷”流程。

4.湿法水激冷流程,因其能耗低、安全性高,且引入饱和水汽,特别适合下游的 co变换工艺,利于合成氨的生产。在湿法水激冷流程中,利用水对高温合成气进行激冷并增湿,在激冷室内粗渣沉积由气化炉激冷室底部排出,细灰被水洗涤后黑水由气化炉激冷室侧下方排出,洗涤净化后的粗合成气经汽水分离后,由气化炉激冷室侧上方排出。经激冷室水浴洗涤后的粗合成气仍含有大量的细灰,通常,出气化炉激冷室后,还需要经过文丘里洗涤器、旋风分离器、洗涤塔等设施多次洗涤、净化、分离。

5.因粗合成气中含有大量的细灰,现有工艺虽进行了多次洗涤、净化、分离,并控制大水量置换排放,但气化炉激冷室、旋风分离器、洗涤塔等设备以及管道的积灰堵塞问题仍无法解决。气化炉运行至末期,激冷室、洗涤塔等设备以及管道、阀门积灰堵塞,引起一系列的激冷室带水、系统压差高、设备管道冲刷泄漏等问题,给安全生产带来较大隐患,被迫停运检修。

技术实现要素:

6.针对上述现有技术中存在的问题,本实用新型的一个目的是提供一种满浸气化炉激冷室及其系统。激冷室利用特殊的满浸结构设计,能够解决气化炉激冷室的积灰堵塞问题,具有运行周期长、安全可靠性高、粗合成气洗涤效果好等优点。

7.为了解决以上技术问题,本实用新型的技术方案为:

8.一种满浸气化炉激冷室,包括筒体外壳和下降管、旋流破泡板,下降管设置在筒体外壳的内部,旋流破泡板设置在下降管与筒体外壳之间,垂直于筒体外壳的中心轴的方向设置,旋流破泡板由若干破泡板组成,若干破泡板成环形排列,破泡板的外边缘为锯齿形结构。

9.改变了常规的激冷室所具有的汽水分离的功能,在满浸激冷室内不再进行汽水分离,而是使汽水充分混合,共同排出激冷室,充分发挥其满浸的洗涤作用。不需要设置合成气出口喷淋、合成气管道文丘里、旋分等设备。

10.一种满浸气化炉激冷室的系统,包括上述的激冷室和气液混合管道、洗涤塔,激冷室的气液混合物出口与气液混合管道连接,气液混合管道与洗涤塔连接。

11.本实用新型的有益效果:

12.(1)本发明满浸式气化炉激冷室,可有效洗涤、浸润飞灰,解决激冷室、管道等积灰堵塞的问题。

13.(2)本发明满浸式气化炉激冷室,操作简单,安全可靠,无需设置激冷室液位计,也没有激冷室液位低引起高压串低压的风险。

14.(3)本发明满浸式气化炉激冷室,可有效缩小设备尺寸,节省一次投资。按典型的1500t日投煤量粉煤气化炉,激冷室直径可由3.8米降至2.4米。

15.(4)本发明满浸式气化炉激冷室,优化了工艺流程,取消了合成气管道喷淋、文丘里、旋分等设备,节省投资,提高安全系数。

附图说明

16.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本公开的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

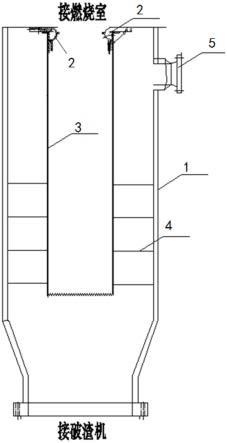

17.图1是满浸式气化炉激冷室的结构图;

18.图2是满浸式气化炉激冷室的俯视剖面图;

19.图3是采用满浸式气化炉激冷室的工艺系统流程图;

20.其中,1、筒体外壳,2、激冷环,3、下降管,4、旋流破泡板,5、气液混合物出口。

具体实施方式

21.应该指出,以下详细说明都是例示性的,旨在对本实用新型提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本公开所属技术领域的普通技术人员通常理解的相同含义。

22.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本公开的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

23.一种满浸气化炉激冷室,包括筒体外壳和下降管、旋流破泡板,下降管设置在筒体外壳的内部,旋流破泡板设置在下降管与筒体外壳之间,垂直于筒体外壳的中心轴的方向设置,旋流破泡板由若干破泡板组成,若干破泡板成环形排列,破泡板的外边缘为锯齿形结构。

24.作为进一步的技术方案,破泡板为扇形的结构,其圆心角为30-60

°

。

25.作为进一步的技术方案,旋流破泡板沿着筒体外壳的轴向方向设置若干层,层数为2-8层。

26.作为进一步的技术方案,筒体外壳的顶部设置进口,筒体外壳的底部设置出口。

27.作为进一步的技术方案,下降管的顶部与进口连接,下降管平行与筒体外壳的轴向,下降管的底部与筒体外壳的出口之间设置间距。

28.作为进一步的技术方案,下降管顶部的内侧设置激冷环。

29.作为进一步的技术方案,筒体外壳的上部侧壁设置气液混合物出口。

30.作为进一步的技术方案,激冷室长径比为1.5-3:1。

31.作为进一步的技术方案,激冷室直径为2-4m。

32.一种满浸气化炉激冷室的系统,包括上述的激冷室和气液混合管道、洗涤塔,激冷室的气液混合物出口与气液混合管道连接,气液混合管道与洗涤塔连接。

33.如图1所示,满浸气化炉激冷室,包括筒体外壳1和下降管3、旋流破泡板4,下降管3设置在筒体外壳1的内部,旋流破泡板4设置在下降管3与筒体外壳1之间,垂直于筒体外壳1的中心轴的方向设置,旋流破泡板4由若干破泡板组成,若干破泡板成环形排列,破泡板的外边缘为锯齿形结构。

34.激冷水从下降管3的顶部喷进激冷室,燃烧反应生成的粗合成气从顶部进入下降管,两者在下降管3内进行初步激冷、混合;气水混合物从下降管出来后进入筒体内部,向上翻腾,在碰到多层旋流破泡板后,按特定角度发生旋转,大泡破裂成碎泡,使得气水旋转、分割、整合,充分混合,气体中的飞灰充分润湿从而进入水中。气水混合物共同由侧面上部出口排出激冷室。

35.破泡板为扇形的结构,其圆心角为30-60

°

。其圆心角决定了相邻破泡板直径的间距,影响气水混合物的碎泡和旋转的过程。

36.旋流破泡板4沿着筒体外壳1的轴向方向设置若干层,层数为2-8层。设置层数的变化控制碎泡的程度。

37.筒体外壳1的顶部设置进口,筒体外壳1的底部设置出口。筒体外壳1的顶部进口方便与下降管3的顶部连接。筒体外壳1的底部出口为排渣口,排渣口一般与破渣机连接。

38.下降管3的顶部与进口连接,下降管3平行与筒体外壳1的轴向,下降管3的底部与筒体外壳1的出口之间设置间距。下降管3与筒体外壳1的出口之间设置间距这样气水混合物到达筒体外壳的底部后,向上翻腾流动。

39.下降管3顶部的内侧设置激冷环2。激冷环2用于向下降管内通入激冷水。

40.筒体外壳1的上部侧壁设置气液混合物出口5。气水混合物破泡后通过气液混合物出口5排出。

41.激冷室长径比为1.5-3:1。激冷室的长径比保证了激冷室的长度,确保气水混合物的上升空间足够长,进行碎泡。

42.激冷室直径为2-4m。激冷室的直径缩小,节省投资。

43.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1