一种壁式焦炉荒煤气显热回收装置的制作方法

1.本实用新型专利属于焦化余热技术领域,涉及一种壁式焦炉荒煤气显热回收装置。

背景技术:

2.传统生产工艺中,炼焦过程中,从炭化室上升管逸出的750℃~850℃荒煤气带出热量占焦炉总热量的30~36%。为冷却荒煤气,必须喷洒大量70℃~75℃循环氨水,循环氨水大量蒸发将高温荒煤气冷却到82~85℃,再经初冷器冷却到22℃~35℃,大量热能白白损失:其中约75%~80%用于蒸发氨水、10%~15%用于氨水升温,其余10%为集气管散热损失。因荒煤气产量大、上升管出口温度高,高品位热能浪费严重,回收利用这部分热量可节约氨水循环量,降低工序能耗,减少二氧化碳排放量,经济效益和环保效益显著。

3.目前焦化企业1.0mpa以下的饱和蒸汽已经趋于饱和,传统的热回收换热结构装置已经无法满足焦化企业需求,焦化化产工段目前脱苯塔富油加热、蒸氨废水加热以及负压脱苯贫油加热大都采用焦炉煤气管式炉,采用管式炉不仅存在安全风险,管式炉大量废气排放还存在严重的环保问题,而加热富油、贫油、富油脱苯等所需的蒸汽参数压力1.6~4.0mpa,温度200~450℃。因此产生高品味蒸汽满足环保和客户需求已成为市场所需。

技术实现要素:

4.本实用新型的目的在于提供一种壁式焦炉荒煤气显热回收装置,以解决上述问题。

5.为实现上述目的,本实用新型采用以下技术方案:

6.一种壁式焦炉荒煤气显热回收装置,包括合金内筒、外筒、荒煤气强化换热环、换热盘管、入水口、出水口和循环装置;外筒套设在合金内筒外侧,合金内筒和外筒之间形成换热层;合金内筒外侧壁上套设有若干换热盘管,相邻的换热盘管互相连通;合金内筒的内侧壁沿轴向均匀设置有若干荒煤气强化换热环;外筒的两端分别设置有入水口和出水口,入水口和出水口之间通过循环装置连接;入水口和出水口均与所在位置的换热盘管连通。

7.进一步的,合金内筒的两端分别固定设置有入口法兰和出口法兰;合金内筒外壁和荒煤气强化换热环上均喷涂有耐高温、耐腐蚀自洁纳米涂层。

8.进一步的,外筒包括保温层和外护板,外护板贴合套设在保温层外侧。

9.进一步的,外护板上还设置有检漏管,检漏管的一端与保温层和合金内筒之间空隙连通,检漏管的另一端焊接检漏哨。

10.进一步的,保温层和合金内筒之间空隙填充有蓄热材料,蓄热材料外壁连接保温层,保温层以缠绕的方式与蓄热材料连接;外护板通过焊接方式和入口法兰以及出口法兰连接。

11.进一步的,循环装置包括引压管和压差变送器,入水口和出水口通过引压管与压差变送器相连。

12.进一步的,换热盘管包括管体、换热盘管外t型翅片;管体外侧壁径向均匀设置有换热盘管外t型翅片;相邻的换热盘管之间通过换热盘管联通管连通。

13.进一步的,合金内筒外壁和荒煤气强化换热环上均喷涂有耐高温、耐腐蚀自洁纳米涂层;荒煤气强化换热环通过荒煤气导流强化换热板相连。

14.进一步的,荒煤气导流强化换热板为条形结构。

15.进一步的,荒煤气强化换热环为半椭圆环形结构;入口法兰处为荒煤气入口,出口法兰处为荒煤气出口,荒煤气入口内径大于出口的内径。

16.与现有技术相比,本实用新型有以下技术效果:

17.本实用新型通过在合金内筒内外分别设置荒煤气强化换热环和换热盘管,配合循环装置,可生产1.0~8.0mpa的饱和蒸汽和和0.6~8.0mpa、350~480℃的过热蒸汽,蒸汽参数覆盖整个焦化行业各个生产工段,扩大了利用范围。

18.本实用新型通过耐高温合金内筒及自洁纳米涂层,可实现上升管干烧,完全解决了常规上升管换热器潜在的运行风险。

19.进一步的,通过强化换热环、强化换热导流板、蓄热体,增强了辐射换热,提高了上升管内壁温度,杜绝了上升管挂焦油、结石墨、冒黑烟等环保问题。

20.进一步的,本复合盘管间壁式焦炉荒煤气显热回收装置产生的饱和蒸汽及过热蒸汽可以实现无管式炉脱苯(常压和负压脱苯),解决了现有客户急需解决的问题,同时产生的蒸汽可用于发电,增加厂区自备发电量。

21.进一步的,本复合盘管间壁式焦炉荒煤气显热回收装置可实时监测进出水压差,提高了运行可靠性和安全保障。

附图说明

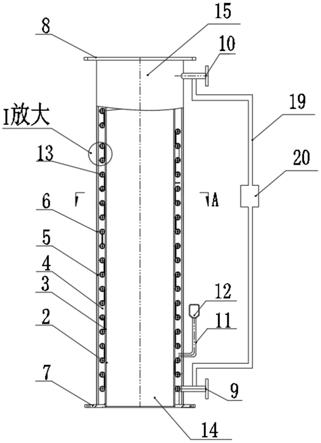

22.图1为本实用新型专利所述的一种复合盘管间壁式焦炉荒煤气显热回收装置的整体结构示意图;

23.图2为剖视图;

24.图3为换热盘管放大图剖视图。

具体实施方式

25.以下结合附图对本实用新型进一步说明:

26.请参阅图1至图3,本实用新型提供了一种复合盘管间壁式焦炉荒煤气显热回收装置,包括荒煤气强化换热环1、耐高温、耐腐蚀自洁纳米涂层2、合金内筒3、蓄热体4、保温层5、外护板6、上升管荒煤气入口法兰7、上升管荒煤气出口法兰8、入水口9、出水口/出蒸汽10、检漏管11、检漏哨12、换热盘管13、荒煤气入口14、荒煤气出口15、换热盘管外t型翅片16、换热盘管联通管17、荒煤气导流强化换热板18、引压管19、压差变送器20。

27.其中,强化换热环1通过焊接方式与合金内筒3连接;强化换热环1通过焊接方式与荒煤气导流强化换热板连接;耐高温、耐腐蚀自洁纳米涂层2通过热喷涂的方式附着在强化换热环1和耐高温合金内筒3以及荒煤气导流强化换热板18外壁;合金内筒3通过焊接方式和上升管荒煤气入口法兰7、上升管荒煤气出口法兰8连接;换热盘管13紧贴合金内筒3;换热盘管间通过联通管17联通;换热盘管13外壁连接t型翅片16,连接方式为焊接;换热盘管

13间隙及外壁用蓄热材料4填实;蓄热材料外壁连接保温层5,保温层5以缠绕的方式蓄热体4连接;外护板6以包裹方式与保温层5连接;外护板6通过焊接方式和上升管荒煤气入口法兰7、上升管荒煤气出口法兰8连接;入水口9、出水口/出蒸汽口10通过焊接的方式与换热盘管连接;引压管19通过焊接方式与入水口9、出水口/出蒸汽口10连接;引压管19通过螺纹连接方式和压差变送器20连接;检漏管11与保温层5、外护板6连接,其中检漏管11外护板6以焊接的方式连接;检漏管11与检漏哨12以焊接方式连接。

28.本实用新型的工作原理:

29.本实用新型涉及一种复合盘管间壁式焦炉荒煤气显热回收装置,其工作原理为:来自焦炉碳化室650℃~850℃高温荒煤气从荒煤气入口14进入,换热完后450℃~500℃低温换煤气从从荒煤气出口15导出,荒煤气含有的显热以辐射和对流方式传递给强化换热环1、荒煤气导流强化换热板18和合金内筒3,强化换热环1的设置不仅增加了辐射传热量且更便于后续清理、荒煤气导流强化换热板18不仅确保均匀换热和加强固定强化换热环1还有利于煤气顺利导出。

30.强化换热环1、荒煤气导流强化换热板18和合金内筒3吸收的热量以热传导和辐射的方式少部分传给换热盘管13和,大部分热量被蓄热体4和合金内筒3吸收,蓄热体4吸收的热量以热传导和辐射的方式热稳定的传递给换热盘管13中的水介质。换热介质水从入水口9进入,通过多束换热管换热后高温水或蒸汽从出水口/出蒸汽导出。换热盘管13中以沸腾换热为主,换热后为高温水、高温汽水两相流、高温饱和蒸汽、高温过热蒸汽等。出后介质温度可达350℃~480℃。

31.本复合间壁式上升管换热装置可耐干烧,系统可停机检修,本实用新型通过多种措施加强换热和提高产汽量,同时控制上升管荒煤气测内壁温度处于合理区间范围,杜绝了上升管内壁挂焦油、结石墨、冒黑烟现象。

32.上升管换器荒煤气入口至出口有0.2%~0.5%的锥度其原因在于入口荒煤气体积流量大于出口体积流量。

33.上升管换器荒煤气入口荒煤气体积流量大于出口荒煤气体积流量是因为随着荒煤气的导出,荒煤气的热量被换热盘管内的介质水吸收。

34.上升管换器荒煤气入口至出口有0.2%~0.5%的锥度其原因自于可保证低温荒煤气流速均匀和迅速导出,避免低温荒煤气流速降低导致挂焦油,从而引起结石墨冒黑烟现象。

35.强化换热环材质为耐高温合金,可承受900~1200℃的高温,耐高温腐蚀。

36.强化换热环其目的在于,加强换热、有利于增强辐射换热、提高产汽量。

37.导流强化换热板其目的在于,加强换热、进一步固定强化换热环有利于增强辐射换热、非常有利于均衡换热和荒煤气导出。

38.自洁纳米涂层2耐3000℃的高温,同时可耐高温腐蚀、酸腐蚀、氢腐蚀。

39.上升管换热器内筒3材质为耐高温合金,可承受900~1200℃的高温。

40.换热盘管13其材质为07cr19ni10,其外径为

41.换热盘管13其外壁增设t型翅片,翅片材质为q235b。

42.换热盘管13其外壁增设t型翅片,其目的在于增强传热,同时有利于换热盘管13在蓄热体4中固定。

43.蓄热体4其特征在于可确保在焦炉变工况条件下防止换热大幅度波动而造成的爆管和安全事故。

44.蓄热体4可保证稳定和较高的内壁温度,防止上升管内壁挂焦油、结石墨、冒黑烟。

45.保温层厚度为10~30mm。保温效果高、热损失低,导热系数小于0.02w/(m

·

k),同时可耐1000℃的高温。

46.外护板6,其材质为06cr19ni10,厚度为2~5mm。

47.检漏管11,其材质为06cr19ni10,其目的在于检测换热盘管13是否泄露。

48.检漏哨12,当上升管换热盘管13泄露时能马上响起哨声报警。

49.检漏哨12,当上升管换热盘管13泄露时能马上响起哨声报警。

50.引压管19,用于取入水口9、出水口/出蒸汽10压力。

51.压差变送器20,用于取入水口9、出水口/出蒸汽10压差,当压差变化较大是可发出报警信号,确保复合盘管间壁式焦炉荒煤气显热回收装置发生故障时能第一时间检修和处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1