一种配备移动容器的材料热分解装置的制作方法

1.本实用新型涉及一种材料热处理装置,尤其是涉及一种配备移动容器的材料热分解装置,所述移动容器能够用于供应加工材料。

背景技术:

2.目前,有各种利用热解过程对材料进行生态热处理的装置,这些装置配备了各种类型的容器,装置主要是各种类型的熔炉,并且带有对应的加热室,用于对废材料(如轮胎、塑料、石油物质、生物质等)进行热处理。在这些装置中,容器直接放置在熔炉内部,负责执行多种功能,通常是大容量存储功能。容器首先充当分批分配器,然后充当热解材料的垫块或格栅,最后充当烟灰缸,以收集和清除在热处理过程及结束时炉内的残余固体和灰烬。容器的类型通常与所加工材料的类型对应。

3.对于去除热解产物的装置,热解产物从加热室引出并进入普通烟道。使用的容器作为供应材料空间,容器与炉内的其他空间不以任何方式分离,或仅通过穿孔壁部分分离。在现有的熔炉中,加热炉被加热,材料的热处理通过热解过程进行。在热解过程后,轮胎中的钢丝绳和加工橡胶中的碳质残留物或其他固体残留物会残留下来,这些残留物代表了有价值的可用二次原料。熔炉冷却后,将移动容器从熔炉中取出,去除加工材料中的固体残留物,并对另一批待热解的加工材料进行计量。但是这种设备不够环保,问题是向外部环境排放烟雾,一方面,这些设备的烟道必须配备昂贵的过滤系统,这对操作人员来说是一个经济负担,另一方面,这些设备产生的烟雾具有极强且令人不快的气味,使得大量公众反感。进而阻止这些设备在安全方面达到规定的标准。并且从收集点长距离运输到废物处理厂也不经济。

4.热解装置的热解炉具有热解室形式的加热室,热解室配有热解排放通道,出口端开口回到热解室,不会出现烟气逃逸到环境中的问题。此类设备已经为人所知,目前正在进行密集测试和开发。现有解决方案描述了一种用于在废橡胶处理中分离热解油的装置,其中热解室位于其中,在其外部以至少一个带加热部件的加热室的形式形成加热空间。这里的热解室具有加热室的形式,加热部件位于加热室外部的空间中。热解室有一个出口,用于将热解气体排入排放通道,排放通道包含一个冷却段,排放通道在冷却段后面打开,返回热解室。冷却部分代表了处理烟气的可能性,其中分离出油性物质,即所谓的热解油。为此,冷却段连接了至少一个收集容器,用于收集热解油。该装置包含一个单独的工作腔,即用于固体材料的热解腔。在这里,所有使用固体材料的操作都是进行的,即在开始处理一批处理过的废物时,然后进行热分解,最后形成碳屑和任何其他固体产品的固体颗粒,如轮胎钢丝绳等。该设备的优点和缺点是,该设备是按批次操作的。为此目的,作为常规设备的输送方式是采用移动开放式的盛放装置,插入的一批处理过的废轮胎或其他材料必须加工成最终产品,然后必须冷却热解室的空间,从而允许进入,只有这样才能去除产生的含碳纸浆。在插入新批次之前,必须首先清洁开放的腔室。该装置的循环运行需要对热解室中的空间进行反复加热和随后的冷却,这意味着巨大的能耗和时间负荷。目前,该装置的开发面临的问题

是如何经济地尽可能减少炉内一个循环的时间,以及循环之间必要的停机时间,而不会出现不希望出现的废气泄漏。这里的问题尤其是冷却热解室空间所需的时间,包括残余材料。如果在打开热解室之前,热解室的整个空间(包括加工材料中含有的固体残留物)没有充分冷却,这些残留物可能会产生额外的有害烟气泄漏。通过使用密集的冷却方式快速冷却热解室来缩短热解周期是很需要的。

技术实现要素:

5.本实用新型提供了一种配备移动容器的材料热分解装置,解决了现有材料在热解装置中存在的能耗以及使用效率问题,其技术方案如下所述:

6.一种配备移动容器的材料热分解装置,包括设置有加热室的熔炉,以及能够进入到加热室的移动容器,还包括冷却器和收集容器,所述移动容器设置有入口和出口,所述出口与排放通道的入口相连接,所述入口与排放通道的出口相连接,排放通道经过冷却器的一部分为冷却段,所述冷却段通过冷凝液排放口连接到收集容器。

7.所述移动容器出口和入口从熔炉的炉壳中伸出,所述炉壳对应设置有凹槽或开口。

8.所述移动容器采用中空的移动体,包括腔体、封闭盖和门,所述腔体设置有封闭盖和门,所述入口和出口安装在封闭盖上。

9.所述入口、出口配备有能够自动或手动操作的关闭部件,所述入口、出口通过可拆卸的连接部件与排放通道相连接。

10.所述排放通道设置有抽吸装置,所述抽吸装置位于出口和冷却器之间。

11.所述移动容器的底部还配备有移动部件。

12.所述入口和出口都至少设置一个。

13.所述关闭部件采用气密阀。

14.所述门位于熔炉的开口部件后面,打开熔炉的开口部件后就能够继续打开门。

15.所述加热部件位于加热室的外部或内部。

16.所述配备移动容器的材料热分解装置有效地解决了现有材料热解装置存在的问题,本实用新型中使用的移动容器可以方便地在室外进行填充和清空。在处理材料发生热解后,无需关闭设备或完全冷却,因为移动容器可以从设备中取出并更换为新容器。可以使用几个移动容器,并在热解过程中逐步使用它们。拆下的容器可以存放在合适的地方,并允许冷却足够的时间。可以在封闭状态下将其运输到另一个地方,例如更适合清空和进一步处理其中所含材料的地方。本实用新型具有提高工作安全性和消除有害烟气泄漏风险的优点。同时,显著缩短了一个生产周期的时间,以及更换加工材料时设备必要的停机时间。这也大大节约了能源,因为加热室不需要冷却太多,因此在下一个循环中不需要足够大的新加热。

附图说明

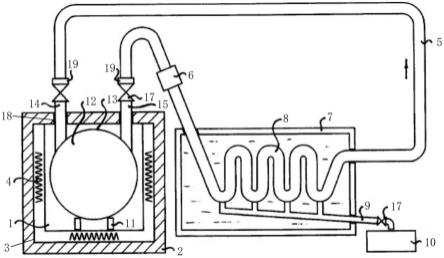

17.图1是所述配备移动容器的材料热分解装置的结构示意图;

18.图2是所述移动容器的侧面示意图;

19.图中各标号如下:1-加热室;2-炉壳;3-开口部件;4-加热部件;5-排放通道;6-抽

吸装置;7-冷却器;8-冷却段;9-冷凝液排放口;10-收集容器;11-移动部件;12-空腔;13-盖;14-入口;15-出口;16-门;17-关闭部件;18-凹槽;19-连接部件。

具体实施方式

20.本实用新型包括一个可打开的加热室,该加热室设置有一个内部的热解空间,用于对加工材料进行装料和热解,其中在与热解空间分离的空间中设置有加热部件,用于加热加工材料。与背景技术中的装置相比,在本实用新型中,同样的,热解空间具有至少一个到排放通道的出口,用于与热解烟气一起排放气体。排放通道具有两个端部,包括入口端和出口端,两者同时打开时使得排放通道的气体回到热解空间,并且在其过程中,排放通道包括至少一个冷却段,该冷却段具有至少一个收集容器,用于收集冷却的液体热解油。热解空间与排放通道的连接,以及热解空间与周围空间的分离,但是在在本实用新型提出的解决方案中,具体解决方式与背景技术中装置的解决方式不同,如下所述。

21.如图1和图2所示,所述配备移动容器的材料热分解装置,包括设置有加热室1的熔炉,以及能够进入到加热室1的移动容器,还包括冷却器7和收集容器10,所述移动容器设置有入口14和出口15,所述出口15与排放通道5的入口相连接,所述入口14与排放通道5的出口相连接,排放通道5经过冷却器7的一部分为冷却段8,所述冷却段8通过冷凝液排放口9连接到收集容器10。本实用新型配备有至少一个移动容器,且移动容器具有用于一批加工材料的存储空间,在使用时,更换移动容器就可以实现连续工作。

22.所述熔炉包括炉壳2、开口部件3和加热部件4,所述加热室1的外部为炉壳2,所述开口部件3为设置在炉壳2上的前盖。为了增加安全性、操作原因和维护的可能性,所述加热部件4位于加热室1的外部,在本实施例中,所述加热部件4安装在加热室1内,可以采用电热丝。在加热室1中有一个工作空间,可以装载和热解加工材料。

23.如图2所示,所述移动容器是一个中空的移动体,带有至少一个入口和至少一个出口的封闭盖。封闭盖以气密的方式封闭内腔,从而创造出一个空间,用于装载、输送加工材料、其热解以及固体热解残留物的后续冷却,与周围空间分开。如果移动容器位于加热室内,则封闭盖可确保热解空间与加热室内的其他空间分离。具体来说,移动容器的形状为一个中空圆筒形,包括腔体12、气密盖13、移动部件11和门16,所述腔体12的顶部通过气密盖13进行密封,在气密盖13上设置有入口14和出口15。根据需要,空腔12的内部布置是任意的,尤其是在工作温度和正在处理的材料类型方面,例如,舱壁、搁板、格栅、烟灰缸、料斗、合适的温度计和压力计等。所述腔体12还设置有一个门16,用于允许物料进出腔体12。

24.所述入口14、出口15配备有能够自动或手动操作的关闭部件17,例如,所述关闭部件17可以采用气密阀的形式。这样,出口15可以可释放地连接到排放通道5的入口端,以及连接到移动容器的入口14到排放通道5的出口端,以输出热解产物。当门16关闭时,气密盖13可靠且气密地将空腔12(包括待加工材料的任何填充物)与周围空间隔开。当将移动容器放置在加热室1中时,腔体12形成的热解空间通过封闭盖13与加热室1中其他的自由工作空间进行分离,并且加热部件4必须始终位于热解空间之外。

25.移动容器的入口14和出口15的一端通向腔室12,出口15的形状、尺寸和终端选择为可释放地连接到排放通道5的进口端,进口14连接到排放通道5的出口端。所述出口15和进口14都从气密盖13中伸出并延伸,以便当移动容器放置在熔炉中时,它们也从加热室1的

壳体2伸出。为了将移动容器推入加热室1,壳体2设有两个凹槽18,与入口14和出口15的尺寸、形状和位置相对应。一个用于移动容器的入口,另一个用于移动容器的出口,其形状、尺寸和位置允许移动容器位于加热室内。例如,如果将入口和出口放置在加热室门旁边的右前方,则加热室炉壳边缘部分的凹槽就足够了。如果入口和出口位置不同,例如在移动容器的后部,则需要开口。当然,开口或凹槽的制造方式必须确保其充分密封,防止不必要的热量泄漏。在移动容器位于加热室1内的状态下,其入口14和出口15伸入加热室1外的空间,并在该外部空间中,即使在加热室1的状态下,操作员也可以安全地接近该外部空间。优选的,所述入口14和出口15通过连接部件19与排放通道5进行开拆卸的固定连接,所述连接部件19可以采用螺纹法兰。

26.本实施例中,所述移动容器的底部还配备有移动部件11,所述移动部件11采用轮子,以轮子的形式在加热室1底部的衬垫上移动。移动容器设置的门16,其优选地定位为,当移动容器放置在加热室1中时,门16位于加热室1的开口部件3的后面,这有助于在设备的运输、组装、检查、清洁和维护期间进行搬运。

27.所述排放通道5设置有抽吸装置6,所述抽吸装置6位于出口15和冷却器7之间,使气体与热解产物一起流入排放通道5,然后沿所需方向流入排放通道5。后面冷却器7中的冷却段8为螺旋形或者波浪形,冷却段8配有一个通用冷凝液排放口9,该冷凝液排放口9通向一个收集容器10,用于通过冷却冷凝组分(通常称为热解油)来收集冷凝液。在冷凝液排放口9的末端设置有关闭部件17。

28.本实用新型的工作如下所述:

29.将一批待热解材料(如轮胎)通过门16放入移动容器中,移动容器被关闭并与待热解材料一起进入熔炉的加热室1,其出口15和入口14安装在炉壳2中的凹槽18中。然后关闭开口部件3。所述出口15和入口14固定在排放通道5的端部,打开出口15和入口14处的密封件17,熔炉的加热室1开始加热。

30.来自移动容器的腔体12的空气,以及材料热解产生的烟雾,被抽吸装置6吸入排放通道5。在排放通道5的冷却段8中,热解油冷凝,由冷凝液排放口9输送至收集容器10。然后,无冷凝水的空气通过入口14返回移动容器的腔体12。如果有收集气体部分的需要,可以断开入口14,排放通道5的出口端可以连接到气体成分的收集器,例如储气罐。

31.在热解结束时,关闭出口15和入口14上的密封件17,将移动容器从排放通道5上断开,打开熔炉,并用新的一批材料更换移动容器,且无残余气体逸出。使用过的移动容器中含有的残余固体,在这种情况下,来自轮胎的未分解钢丝绳和经处理轮胎的橡胶热解形成的碳颗粒,被运输到合适的地方。在那里,冷却后,打开移动容器,将剩余质量作为二次原材料移交给加工厂,在这种情况下,从轮胎到废金属收集场的钢丝绳和橡胶颗粒被出售给加工厂。移动容器被取回并可重复使用,在此之前可对其进行清洁和维护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1