一种复合材料内胆炭化炉的制作方法

1.本实用新型涉及一种炭化炉,具体是一种复合材料内胆炭化炉。

背景技术:

2.炭化所需的主要设备为炭化炉,目前炭化炉主要炉型是井式炉, 为防止树脂炭化过程中分解的气体污染保温层、电极和发热组件,需 要在炉膛内增加耐热不锈钢马弗罐,产品装在马弗罐中,以防炉内气体污染发热炉膛。耐热不锈钢马弗罐存在以下缺点,一是炭化温度过高会造成马弗罐强度极度降低,长时间使用会使晶粒长大,罐体变脆,在真空或微正压的惰性气体下变形、损坏,污染发热炉膛,马弗罐无法从炉内取出等;二是使用尺寸,理论上可制作大尺寸耐热不锈钢马弗罐,但大尺寸马弗罐需使用较厚的钢板制成,不但成本增加,而且钢板蓄热量大,升降温慢,浪费能源;三是使用寿命,耐热不锈钢马弗罐在树脂炭化气体中,马弗罐体会渗碳变脆、开裂;四是装炉量,耐热不锈钢马弗罐热膨胀系数大,在受热时会膨胀变形,这种耐热不锈钢马弗罐依靠罐口水冷法兰搁置在炉壳上,其下部与炉底有一定的距离,因此其装炉量有一定的限制,否则会损坏炉底,或使罐体造成不可逆的变形。

技术实现要素:

3.为了解决上述问题,本实用新型的目的是提供一种复合材料内胆炭化炉。

4.为实现上述目的,本实用新型的技术方案为:一种复合材料内胆炭化炉,包括炉底板和固定在炉底板上的炉壳,炉壳内设置有复合材料内胆,且为c/c 复合材料,炉壳内部设置有一层炉壳保温材料,炉壳保温材料与,复合材料内胆外部之间留有一层空气夹层腔,复合材料内胆内底部设置有一层承料板,承料板与炉底板之间设置有一层炉底保温材料,复合材料内胆内底部还设置有胆内体分配管,胆内体分配管的上端出气端与复合材料内胆内连通管,下端则与外界的胆内进管连通,炉壳上端内设置有覆盖复合材料内胆顶部边沿的炉保温材料和环形的炉法兰,炉法兰内贯穿有插在复合材料内胆顶部开口内的炉盖,空气夹层腔内均匀排布有多个用于加热的发热组件。

5.进一步地,炉底保温材料贯穿有多条用于支撑承料板的承料板撑柱。

6.进一步地,复合材料内胆通过下端环形的铝撑垫环与炉底板固定连接。

7.进一步地,空气夹层腔底部设置有与外界连通的发热体炉膛进管。

8.进一步地,每个发热组件分别固定连接有控温电偶和冷电极,且控温电偶和冷电极的外端位于炉壳外部。

9.进一步地,炉盖内部中空,且填充有炉盖保温材料。

10.进一步地,炉盖保温材料内贯穿有用于支撑炉盖的多条炉盖加强筋。

11.进一步地,炉盖上还分别设置有真空压表、安全阀、真空接阀、排气接阀以及检测电偶,排气接阀内端的进气管下方还设置有隔热保温板,隔热保温板通过固定柱支撑固定在进气管下方。

12.进一步地,空气夹层腔设置有位于炉壳外部的发热体炉膛压表。

13.通过以上设置,本实用新型与已有技术相比具有以下显著特点和效果:

14.1. c/c 复合材料具有低密度、高强度、高比模量、低热膨胀系数、 高导热性、抗热冲击、抗疲劳、尺寸稳定性高、耐腐蚀等优点,温度越高其强度越高,炭化温度对c/c复合材料马弗罐没有影响。

15.2. 近几年光伏行业发展迅速,各种大尺寸的预制体针刺机、沉积 炉和高温炉已研发使用,可加工制作多种尺寸的c/c复合材料内胆, 这种内胆强度高,重量轻,不变形,可有效减少胆体蓄热,升降温快, 节约能源。

16.3. c/c复合材料内胆在炭化气氛中,可继续渗碳增密,进一步提 高其强度,除非物理破坏,其使用寿命长。

17.4.炭化产品直接装载在炉底承料板上,其装炉量只与设备功率有关,与胆体无关。

18.5. 炉体结构简单,不需要耐热不锈钢马弗罐炉口水冷法兰和密 封,c/c复合材料内胆直接安装于炉口和炉底保温中。

附图说明

19.现结合附图对本实用新型做进一步说明。

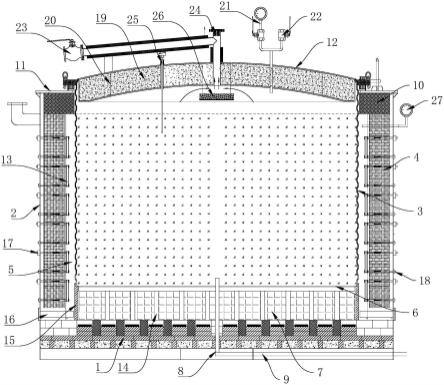

20.图1为本实用新型的主视内部结构示意图。

具体实施方式

21.如图1所示,一种复合材料内胆炭化炉,包括炉底板1和固定在炉底板1上的炉壳2,炉壳2内设置有复合材料内胆3,复合材料内胆3采用c/c 复合材料,c/c复合材料是指以炭纤维或其织物为增强相,以化学气相渗透的热解炭或液相浸渍-炭化的树脂炭、沥青炭为基体组成的一种纯炭多相结构,炉壳2内部设置有一层炉壳保温材料4,炉壳保温材料4与,复合材料内胆3外部之间留有一层空气夹层腔5,复合材料内胆3内底部设置有一层承料板6,承料板6与炉底板1之间设置有一层炉底保温材料7,复合材料内胆3内底部还设置有胆内体分配管8,胆内体分配管8的上端出气端与复合材料内胆3内连通管,下端则与外界的胆内进管9连通,炉壳2上端内设置有覆盖复合材料内胆3顶部边沿的炉保温材料10和环形的炉法兰11,炉法兰11内贯穿有插在复合材料内胆3顶部开口内的炉盖12,空气夹层腔5内均匀排布有多个用于加热的发热组件13。

22.具体:炉底保温材料7贯穿有多条用于支撑承料板6的承料板撑柱14,复合材料内胆3通过下端环形的铝撑垫环15与炉底板1固定连接,空气夹层腔5底部设置有与外界连通的发热体炉膛进管16,每个发热组件13分别固定连接有控温电偶17和冷电极18,且控温电偶17和冷电极18的外端位于炉壳2外部,炉盖12内部中空,且填充有炉盖保温材料19,炉盖保温材料19内贯穿有用于支撑炉盖12的多条炉盖加强筋20。

23.进一步,炉盖12上还分别设置有真空压表21、安全阀22、真空接阀23、排气接阀24以及检测电偶25,排气接阀24内端的进气管下方还设置有隔热保温板26,隔热保温板26通过固定柱支撑固定在进气管下方,空气夹层腔5设置有位于炉壳2外部的发热体炉膛压表27。

24.本实用新型工作原理:装炉完毕,盖上炉盖,关闭排气接阀24,打开真空接阀23抽

真空,抽真空至真空压表21-0.1mpa,关闭真空接阀23,打开发热体炉膛进管16和胆内体分配管8,送入惰性气体,至微正压后,打开排气接阀24,送电升温,工作期间,调整发热体炉膛进管16进气量,发热体炉膛压表27压力稍高于真空压表21压力或者稍高于大气压即可。

25.以上所述仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作出的等同变化与修改,均应属于本实用新型保护的范围。

技术特征:

1.一种复合材料内胆炭化炉,包括炉底板(1)和固定在炉底板(1)上的炉壳(2),其特征在于:炉壳(2)内设置有复合材料内胆(3),炉壳(2)内部设置有一层炉壳保温材料(4),炉壳保温材料(4)与,复合材料内胆(3)外部之间留有一层空气夹层腔(5),复合材料内胆(3)内底部设置有一层承料板(6),承料板(6)与炉底板(1)之间设置有一层炉底保温材料(7),复合材料内胆(3)内底部还设置有胆内体分配管(8),胆内体分配管(8)的上端出气端与复合材料内胆(3)内连通管,下端则与外界的胆内进管(9)连通,炉壳(2)上端内设置有覆盖复合材料内胆(3)顶部边沿的炉保温材料(10)和环形的炉法兰(11),炉法兰(11)内贯穿有插在复合材料内胆(3)顶部开口内的炉盖(12),空气夹层腔(5)内均匀排布有多个用于加热的发热组件(13)。2.如权利要求1所述的一种复合材料内胆炭化炉,其特征在于:炉底保温材料(7)贯穿有多条用于支撑承料板(6)的承料板撑柱(14)。3.如权利要求1所述的一种复合材料内胆炭化炉,其特征在于:复合材料内胆(3)通过下端环形的铝撑垫环(15)与炉底板(1)固定连接。4.如权利要求1所述的一种复合材料内胆炭化炉,其特征在于:空气夹层腔(5)底部设置有与外界连通的发热体炉膛进管(16)。5.如权利要求1所述的一种复合材料内胆炭化炉,其特征在于:每个发热组件(13)分别固定连接有控温电偶(17)和冷电极(18),且控温电偶(17)和冷电极(18)的外端位于炉壳(2)外部。6.如权利要求1所述的一种复合材料内胆炭化炉,其特征在于:炉盖(12)内部中空,且填充有炉盖保温材料(19)。7.如权利要求1所述的一种复合材料内胆炭化炉,其特征在于:炉盖保温材料(19)内贯穿有用于支撑炉盖(12)的多条炉盖加强筋(20)。8.如权利要求1所述的一种复合材料内胆炭化炉,其特征在于:炉盖(12)上还分别设置有真空压表(21)、安全阀(22)、真空接阀(23)、排气接阀(24)以及检测电偶(25),排气接阀(24)内端的进气管下方还设置有隔热保温板(26),隔热保温板(26)通过固定柱支撑固定在进气管下方。9.如权利要求1所述的一种复合材料内胆炭化炉,其特征在于:空气夹层腔(5)设置有位于炉壳(2)外部的发热体炉膛压表(27)。

技术总结

本实用新型公开了一种复合材料内胆炭化炉,包括炉底板和固定在炉底板上的炉壳,炉壳内部设置有一层炉壳保温材料,炉壳保温材料与,复合材料内胆外部之间留有一层空气夹层腔,复合材料内胆内底部设置有一层承料板,承料板与炉底板之间设置有一层炉底保温材料,复合材料内胆内底部还设置有胆内体分配管,胆内体分配管的上端出气端与复合材料内胆内连通管,炉壳上端内设置有覆盖复合材料内胆顶部边沿的炉保温材料和环形的炉法兰,炉法兰内贯穿有插在复合材料内胆顶部开口内的炉盖,空气夹层腔内均匀排布有多个用于加热的发热组件。本实用新型复合材料内胆在炭化气氛中,可继续渗碳增密,进一步提高其强度,除非物理破坏,其使用寿命长。用寿命长。用寿命长。

技术研发人员:田晓军

受保护的技术使用者:山东鑫正达机械制造有限公司

技术研发日:2022.08.24

技术公布日:2022/11/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1