一种内加热式热解炭化试验装置的制作方法

1.本实用新型涉及一种内加热式热解炭化试验装置,属于生物质炭化技术领域。

背景技术:

2.我国生物质资源丰富多样,仅常见农作物秸秆资源每年就达8.3亿吨,约4.4亿吨标准煤,但每年约有2亿吨秸秆被就地废弃,造成了严重的环境污染和资源浪费。另一方面,过量施用化肥导致了土地肥力的降低;大量、过量使用农药会对土壤、地下水造成严重的污染,对生态环境造成严重的影响。秸秆等生物质的热解炭化技术是一项既能有效地提高生物量的资源化利用,又能有效地改善土壤、吸附重金属、净化水源等,因此越来越多的国内外专家学者对此进行了深入的探讨。

3.研究生物质的热解反应与温度,停留时间,气氛,压力,催化剂等因素的影响,对于改善产出的焦炭的品质,气化和燃烧反应效率,降低他们的污染物排放具有重要意义。根据不同的受热方法,热解炭化技术可分为内热和外热两种。外热炭化技术是通过外部加热设备使生物质燃烧炭化,外热炭化技术工艺参数易于控制、成本低廉、普及率高,但其由于在壁面上的传热,无法确保原材料的受热均匀,传热效果就较内热式的差。内热炭化技术是通过直接点燃空气环境下的生物质使其燃烧炭化,内热炭化技术具有较高的传热效果,但其工艺参数难以控制,目前生物质炭化试验方面针对外热式的研究较多,内热式试验平台属空白。

4.如专利号为cn 212741234 u的中国专利,其提出了一种生物质炭化试验装置,该装置采用电热空气炭化生物质,可控制炭化温度、送风量、炭化时间,可以在获得炭化物的同时收集生物油,可以连续进行炭化试验。但是本装置单次试验只能针对相同热解时间下所产生的炭的品质进行分析,若想研究不同热解炭化时间对焦炭品质的影响则需进行多次试验,时间成本较高,并且此装置采取的是外热式热解炭化方式,得出的数据针对内热式热解装备不具有代表性。

5.如专利号为cn 210367539 u的中国专利,其提出一种炭化试验装置,其结构主要包括支架、炭化装置、除焦平台、收集箱,本实用新型所要解决的技术问题是提供一种炭化试验装置,操作简单,除焦方便,满足反复试验要求。本装置只是优化了除焦,并不能实现一次试验展现出不同热解炭化时间对焦炭品质的影响,以及不具有较强的连续作业性。并且该试验装置也是一款外热式的炭化试验装置。

6.如专利号为cn 103113904 a的中国专利,其提出一种用于煤炭、生物质热解试验的实验装置,由供气部分、给粉机、上水冷套管、定位器、刚玉管、沉降炉本体、温度控制柜、下水冷套管、接料器组成;本实用新型具有控制准确,温度范围宽、热解物质停留时间范围宽,操作简便,运行成本低等特点。但是本实用新型所采用的依然是外热式的热解工艺,且不能实现连续炭化热解。

7.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

8.本实用新型要解决的技术问题是针对以上不足,提供一种内加热式热解炭化试验装置,可以实现以下目的:

9.1、可以实现模拟连续炭化热解过程,减少试验次数;

10.2、可以一次试验展现出不同热解炭化时间对焦炭品质的影响;

11.3、可以在出炭时不破坏炭化层结构,便于研究不同保温炭化时间对炭理化特性的影响,拓展研究领域、保障精确性;

12.4、可以实现上吸式和下吸式内加热炭化的切换,方便研究不同内加热热解工艺对炭品质的影响;

13.5、具有加热均匀,密封性好、操作简便的优点。

14.为解决以上技术问题,本实用新型采用以下技术方案:一种内加热式热解炭化试验装置,包括内加热炭化炉,所述内加热炭化炉包括炉体,所述炉体内腔中设有可上下移动的通气管;所述内加热炭化炉的底部设有出炭机构;

15.所述内加热炭化炉具有上通气口和下通气口,可实现空气从上通气口通入、经下通气口排出的上吸式热解,也可实现空气从下通气口通入、经上通气口排出的下吸式热解;上吸式热解及下吸式热解可实现自由切换。

16.进一步地,所述内加热炭化炉上连接有供气管和热解气管路;所述供气管上设置有质量流量计;所述供气管通过耐热通气管道与热解气管路连接;所述耐热通气管道通过耐热软管分别与上通气口、下通气口连通。

17.进一步地,所述炉体顶部可拆卸设置有炉盖;

18.所述下通气口贯穿炉盖与炉体内腔连通;

19.所述上通气口设置在通气管的顶部。

20.进一步地,所述供气管与空气瓶连接;所述热解气管路上沿气流方向依次设有冷凝装置、洗气装置、气体干燥器、气体组分检测仪以及湿式流量计。

21.进一步地,所述耐热通气管道上依次连接有第一耐热软管、第二耐热软管和第三耐热软管,所述第一耐热软管与上通气口连通,所述第二耐热软管与下通气口连通,所述第三耐热软管与第一耐热软管连通;

22.所述耐热通气管道上设有第一阀门和第三阀门,所述第一阀门设置在第二耐热软管和第三耐热软管之间,所述第三阀门设置在第一耐热软管和第二耐热软管之间;所述第一耐热软管上设有第二阀门,所述第二阀门设在第三耐热软管和耐热通气管道之间;所述第三耐热软管上设有第四阀门。

23.进一步地,所述出炭机构包括推炭活塞,所述推炭活塞在所述炉体内腔中上下移动;

24.所述推炭活塞上开设有点火口。

25.进一步地,所述炉体可拆卸固定在炉架上;所述炉体和炉盖之间、炉体和炉架之间均通过密封圈密封;

26.所述炉体壁上设有多个温度传感器,多个温度传感器均匀布置,所述温度传感器的检测头伸至炉体内壁处。

27.进一步地,所述通气管可滑动穿过炉盖;所述通气管的底端设有布气嘴;

28.所述炉盖上固定有电动推杆;所述通气管的顶部与电动推杆的伸缩杆连接。

29.进一步地,所述炉体内腔中设有物料压块,所述物料压块滑动套设在通气管上;所述物料压块上固定有接触式传感导针;所述通气管上固定有接触式传感器;

30.当接触式传感器与接触式传感导针接触时,生物质燃烧完成。

31.进一步地,所述推炭活塞上连接有活塞杆,所述活塞杆伸出炉体外,所述活塞杆的下端与滑轮组机构连接;

32.所述滑轮组机构包括动滑轮、定滑轮以及缠绕在动滑轮、定滑轮之间的钢丝绳,所述动滑轮固定于活塞杆上,所述定滑轮固定于炉架上,所述钢丝绳的一端固定在炉架上,另一端固定连接有钢丝缠绕轮;所述钢丝缠绕轮固定在炉架上;所述钢丝缠绕轮上设有转动手柄。

33.本实用新型采用以上技术方案后,与现有技术相比,具有以下优点:

34.本实用新型可以实现模拟连续炭化热解过程,减少试验次数。

35.本实用新型可以一次试验展现出不同热解炭化时间对焦炭品质的影响。

36.本实用新型可以在出炭时不破坏炭化层结构,便于研究不同保温炭化时间对炭理化特性的影响;拓展研究领域、保障精确性。

37.本实用新型可以实现上吸式和下吸式内加热炭化的切换,方便研究不同内加热热解工艺对炭品质的影响。

38.本实用新型具有加热均匀,密封性好、操作简便的优点。

39.下面结合附图和实施例对本实用新型进行详细说明。

附图说明

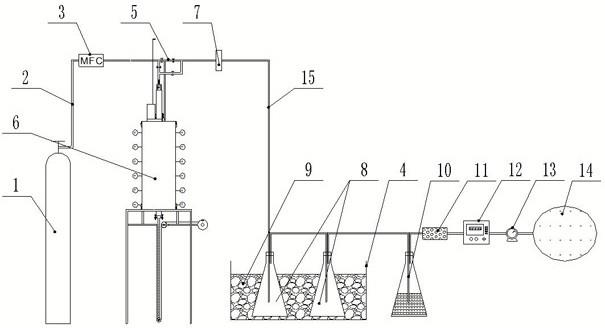

40.图1是本实用新型的结构示意图;

41.图2是本实用新型的局部结构示意图;

42.图3是内加热炭化炉的结构示意图;

43.图4是图3中a处放大图;

44.图5是图3中b处放大图。

45.图中,

46.1-空气瓶,2-供气管,3-质量流量计,4-容器,5-耐热通气管道,51-第一耐热软管,52-第二耐热软管,53-第三耐热软管,54-第一阀门,55-第二阀门,56-第三阀门,57-第四阀门,6-内加热炭化炉,61-炉体,62-通气管,63-布气嘴,64-电动推杆,65-炉盖,66-密封圈,67-物料压块,68-接触式传感导针,69-接触式传感器,610-推炭活塞,611-点火口,612-上通气口,613-下通气口,614-活塞杆,615-炉架,616-动滑轮,617-定滑轮,618-钢丝绳,619-钢丝缠绕轮,620-密封件,621-卡接扣,622-温度传感器,623-防爆阀,624-保温层,7-集灰器,8-冷凝装置,9-冷凝介质,10-洗气装置,11-气体干燥器,12-气体组分检测仪,13-湿式流量计,14-气袋,15-热解气管路。

具体实施方式

47.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

48.实施例1

49.如图1-5共同所示,本实用新型提供一种内加热式热解炭化试验装置,包括依次连接的供气机构、内加热炭化炉6以及热解气处理检测机构;所述供气机构包括空气瓶1,所述空气瓶1与供气管2一端连接,所述供气管2上设置有质量流量计3,可以检测进气量;所述供气管2另一端通过管路连接内加热炭化炉6。

50.所述内加热炭化炉6包括炉体61、炉盖65以及出炭机构;所述炉体61固定在炉架615上。所述炉盖65可拆卸设置在炉体61的顶部。

51.所述炉体61内腔中同轴设有可上下移动的通气管62,所述通气管62可滑动穿过炉盖65;所述通气管62的底端连通设有布气嘴63,所述布气嘴63为防灰式吹气爪。

52.所述通气管62的顶部通过连接件与电动推杆64的伸缩杆连接,所述电动推杆64固定在炉盖65上。

53.所述炉体61内腔还设有物料压块67,所述物料压块67滑动套设在通气管62上,所述物料压块67依靠自身重力压实物料,并随物料热解体积减小而下移。

54.所述物料压块67上固定有接触式传感导针68;所述通气管62上固定有接触式传感器69,随着通气管62的上移,物料压块67的下移,所述接触式传感器69与接触式传感导针68接触时,生物质燃烧完成。

55.所述出炭机构包括推炭活塞610,所述推炭活塞610可在所述炉体61内腔中上下移动,所述推炭活塞610向上移动将炭化产物从炉体1上端推出。

56.所述推炭活塞610上开设有点火口611,操作人员可以通过点火口611对炉体61内的生物质进行点火。

57.所述内加热炭化炉6具有上通气口612和下通气口613,所述上通气口612设置在通气管62的顶部,所述下通气口613贯穿炉盖65与炉体61内腔连通。当空气从上通气口612通入,经下通气口613排出时,所述内加热炭化炉6为上吸式热解;当空气从下通气口613通入,经上通气口612排出时,所述内加热炭化炉6为下吸式热解。

58.进一步地,所述供气管2的出气端与耐热通气管道5一端连通,所述耐热通气管道5的另一端连接热解气管路15;所述耐热通气管道5上沿气体流向依次连通设置有第一耐热软管51、第二耐热软管52和第三耐热软管53,所述第一耐热软管51与上通气口612连通,所述第二耐热软管52与下通气口613连通,所述第三耐热软管53与第一耐热软管51连通。

59.所述耐热通气管道5设有第一阀门54和第三阀门56,所述第一阀门54设置在第二耐热软管52和第三耐热软管53之间,所述第三阀门56设置在第一耐热软管51和第二耐热软管52之间;所述第一耐热软管51设有第二阀门55,所述第二阀门55设置在第三耐热软管53和耐热通气管道5之间;所述第三耐热软管53上设有第四阀门57。

60.当第一阀门54和第二阀门55打开,第三阀门56和第四阀门57关闭时,所述内加热炭化炉6为上吸式热解;当第三阀门56和第四阀门57打开,第一阀门54和第二阀门55关闭时,所述内加热炭化炉6为下吸式热解。

61.所述热解气处理检测机构包括依次设置在热解气管路15上的冷凝装置8、洗气装置10、气体干燥器11和气体组分检测仪12。

62.所述热解气处理检测机构还包括集灰器7,所述集灰器7设置在热解气管路15上冷凝装置8来气一端。

63.所述热解气处理检测机构还包括湿式流量计13和气袋14,所述湿式流量计13和气袋14设置在热解气管路15上气体组分检测仪12出气一端;所述气袋14设置在热解气管路15末端,用于收集处理检测后的热解气。

64.所述冷凝装置8放置于冷凝介质9中,所述冷凝介质9放置于容器4中。

65.所述推炭活塞610上连接有活塞杆614,所述活塞杆614伸出炉体61外,所述活塞杆614的下端与滑轮组机构连接,通过滑轮组机构驱动活塞杆614带动推炭活塞610向上移动,将炭化产物推出。

66.进一步地,所述滑轮组机构包括固定于活塞杆614上的动滑轮616、固定于炉架615上的定滑轮617以及缠绕在动滑轮616、定滑轮617之间的钢丝绳618;所述钢丝绳618的一端固定与炉架615上,另一端固定于钢丝缠绕轮619上;所述钢丝缠绕轮619固定在炉架615上;所述钢丝缠绕轮619上设有转动手柄。

67.进一步地,所述炉体61和活塞杆614之前采用密封件620密封;所述密封件620优选石墨盘根。

68.所述炉体61和炉盖65之间、炉体61和炉架615之间均通过密封圈66密封。

69.所述炉体61和炉盖65之间、炉体61和炉架615之间均通过多个卡接扣621可拆卸连接;多个卡接扣621沿炉体61周向均匀间隔设置。本实施例中,所述卡接扣612数量为四个。

70.进一步地,所述炉体61的炉壁内设置有保温层624。

71.所述炉体61壁上沿轴向设有多个温度传感器组,多个温度传感器组均匀间隔设置,每个温度传感器组包括多个温度传感器622,多个温度传感器622沿炉体61周向均匀设置,所述温度传感器622的检测头伸至炉体61内壁处。

72.所述炉盖65上设有防爆阀623。

73.需要说明是:所述炉盖65可以连通安装于其上的部件一起从炉体61上拆卸下来,以实现从炉体61顶部出炭。

74.本实用新型的工作过程:

75.包括以下步骤:

76.s1,通气并点火

77.将生物质原料装入内热式炭化炉内腔中(即炉膛内),将炉盖密封连接到炉体上,打开空气瓶,向内热式炭化炉通气,保证内热式炭化炉内生物质燃烧所需的氧气以及热解气的流出,然后通过点火口进行点火。

78.该过程中通气方式有两种,一种是:控制第一阀门、第二阀门开启,第三阀门、第四阀门关闭,实现上吸式热解;另一种是:第一阀门、第二阀门关闭,第三阀门、第四阀门开启,实现下吸式热解。

79.s2,持续热解

80.启动电动推杆,带动通气管持续向上移动,从而使得炉体内燃烧区持续向上移动,随着燃烧区的上移,其下方形成保温炭化区,炭化产物的炭化时间由下至上依次变短。

81.通气管持续上移方式分为连续上移或者间歇式上移,通过电动推杆的连续上移或者间歇式上移实现。

82.s2中,随着生物质原料的不断燃烧,物料压块在自重的作用下,向下滑动压实生物质原料。

83.随着燃烧区的上移,固定在通气管上的接触式传感器上移,同时固定在物料压块上的接触式传感导针下移,当接触式传感器与接触式传感导针接触时,燃烧区上移停止,生物质燃烧完成。

84.s3,热解气处理检验

85.s2中产生的热解气通过依次通过冷凝装置、洗气装置进行产物分离,并通过气体干燥器干燥,通过气体组分检测仪实时检测热解气组成;通过湿式流量计记录热解气产气量。

86.s4,推出炭化产物

87.待炭化完成,打开炉盖,通过滑轮组机构带动推炭活塞向上移动,将炭化产物从炉体上端顺序推出,该出炭方式不破坏炭化层结构,顺序出炭方便研究不同保温炭化时间对炭理化特性的影响;拓展研究领域、保障精确性。

88.以上所述为本实用新型最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本实用新型的保护范围以权利要求的内容为准,任何基于本实用新型的技术启示而进行的等效变换,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1