用酚醛树脂粘合剂制成的木炭产品及其制造方法与流程

本公开总体上涉及团聚体、碳基材料、木炭组合物、木炭产品以及通过使用木炭和粘合剂制造木炭产品、尤其是高性能碳产品的方法。更具体地,本公开涉及由“捕获的”碳(如木炭)和由粘合剂形成的材料,以及制造这种材料的相应方法。由这些组合物制成的产品可以用作燃料,用作冶金工业中的还原剂,以替代目前使用的化石燃料的使用,和/或以产生用于许多潜在用途(包括用作混凝土、沥青和其他建筑材料中的填充材料,以及用作铝工业的阳极)的二氧化碳中和产品。

背景技术:

1、气候变化越来越受到政府和个人的关注,人们正在做出越来越多的努力,并提议减少使用化石燃料碳源,更多地使用“co2中和”碳源。“碳捕获”最简单的形式是使用生物质基碳源,例如木材或加工过的木质材料,例如木炭。二氧化碳中和碳源依赖于先前从大气中捕获的碳,因此即使碳随后被释放,也不会对大气中的碳产生贡献。在“碳捕获”中,大气中的碳被捕获并远离大气储存很长一段时间,以实现大气中碳的净减少。同样,如果产生的产品还可以长期从大气中封存碳,那么产生二氧化碳的过程可能会被“抵消”。使用生物质木炭生产的产品具有储存大气碳的潜力,因此为以前化石燃料衍生的碳源提供了碳中和的替代品。此外,如果那些材料可以用于长期储存碳,它们还可以用来抵消制造某些材料(如水泥)时产生的二氧化碳。

2、由碳和粘合剂材料生产的产品早已为人所知。自1939年以来,粘结木炭材料领域取得了许多改进,其中许多已获得专利,并且许多是环保的。美国专利第5,298,040号公开了水溶性氧化剂在防水燃料压块中的应用。美国专利第5,221,290号公开了粘土和有机粘合剂的使用。该领域已获得数百项专利。然而,它们中的每一种都有缺陷,并且仍然需要高性能的生物碳基材料,这些材料可以替代化石碳产品(例如焦炭和化石碳燃料)和/或用于从大气中封存生物碳。

3、因此,本领域需要一种组合物和制备该组合物的方法,以提供可用于多种目的的环保和/或高性能生物碳材料。在冶金行业中用作还原剂以制造生物碳阳极,在建筑行业中用作“生物碳石”以减少建筑材料的碳足迹,和/或在烧烤行业中用于大幅提高当前烧烤压块燃料的性能。

技术实现思路

1、为了最小化所引用的参考文献中的限制,并且最小化在阅读和理解本说明书后将变得明显的其他限制,本说明书公开了生物碳基材料以及用于生产这些材料的方法,这些材料包含木炭,以及至少一种粘合剂材料。

2、因此,在第一方面,本公开提供了一种生物碳基材料,其包含木炭和至少一种包含酚醛树脂的粘合剂。粘合剂组分可包含至少50%(例如50至100%)的酚醛树脂,例如至少75%或至少90%的酚醛树脂(全部按重量%计)。

3、在一个实施方案中,酚醛树脂可以由至少一种式i的酚形成或可形成:

4、

5、其中x是h或oh,r是h或任选取代的、饱和或不饱和的1至24个碳的烃部分,其可以是直链或支链的。可以存在一个或两个独立的r基团,并且可以独立地位于所示-oh基团的邻位、间位或对位位置。优选一个间位r基团。在一个实施方案中,所述至少一种式i的酚包括至少一种酚,其中r不是氢。

6、所述至少一种式i的酚可以包括、基本上由或由以下组成:式i的酚,其中存在至少一个非氢r基团,优选在-oh部分的间位。

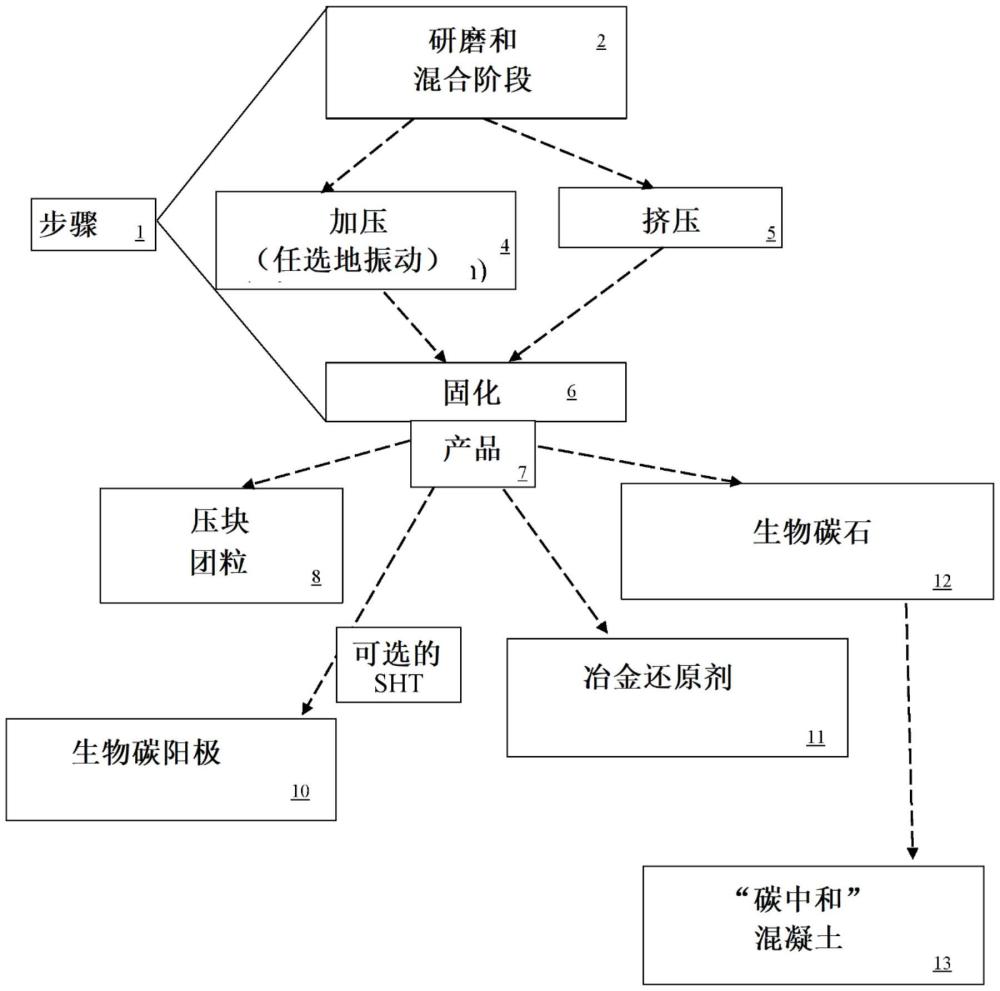

7、在一个实施方案中,所述至少一种式i的酚可部分包含式i的酚,其中存在至少一个非氢r基团,优选在-oh部分的间位,并部分包含酚和/或间苯二酚。

8、在一个实施方案中,所述酚醛树脂可以是至少一种式i的酚任选地与其它组分(例如本文所述的那些组分,例如甲酰基碳源,例如六胺)的聚合物。

9、在一个实施方案中,所述酚醛树脂可以由至少一种式i的酚形成或可形成,其中所述至少一种酚包括强心酚和/或腰果酚。

10、在一个实施方案中,所述酚醛树脂可以由至少一种式i的酚通过与至少一种醛、脲或甲酰基碳源如六胺反应而形成或可形成。

11、在一个实施方案中,所述生物碳基材料可以包含最多30重量%(例如1至30重量%)的矿物填料,例如沙子或岩石粉。

12、在第二方面,本公开提供了一种生物碳基材料,其包含木炭和至少一种粘合剂,其中,当根据下文描述的方法(如本文下文参考实施例所述)测试时,生物碳基材料具有至少5mpa(例如5至150mpa,优选至少20mpa,例如至少30mpa或至少40mpa)的抗压强度。在一个特定实施方案中,所述生物碳基材料具有至少40mpa(例如40至120mpa),优选至少50mpa,且更优选至少60mpa(例如60至100mpa)的抗压强度。用于测量生物碳材料的抗压强度的一种合适的测试是美国材料试验协会astm c39/c39m方法。这提供了圆柱混凝土样品抗压强度标准试验方法。除非另有规定,否则本文旨在采用这种抗压强度试验方法。

13、在另一方面,本公开提供了一种用于形成生物碳基材料的方法,所述方法包括混合木炭、至少一种粘合剂材料和任选的促进剂或催化剂,并将混合物形成任何期望的形状(例如,形成块、棒或压块)。所得产品可以以任何方式使用,包括但不限于:冶金工业中作为高度均匀的生物碳基还原剂;为铝工业生产生物碳基阳极;建筑业,特别是作为混凝土、沥青或其他复合材料中岩石或砾石的全部或优选部分替代品;和/或作为烧烤行业中烹饪的燃料。

14、一个实施方案可以是制造富含热量或能量的固体燃料材料,例如压块。这种材料可以由木炭,优选木炭粉末制成,并使用酚醛树脂作为粘合剂。用于该实施方案的高度合适的粘合剂是强心酚和/或腰果酚。

15、在各种实施方案中,本公开的生物碳材料可以具有在2%至99%范围内的固定碳(即,非挥发性碳的重量百分比)。优选地,固定碳为至少60重量%或至少75重量%。这将根据木炭和粘合剂的性质、木炭的制备和/或处理条件以及生物碳材料的固化和可选的第二热处理而变化。可以使用具有至少70%(例如75至98%)的固定碳含量的木炭。在一个实施方案中,所述生物碳材料中使用的木炭具有至少80%的固定碳含量。例如,这种木炭可以在无氧情况下热处理至300-900℃来产生。在另一个实施方案中,所用的木炭可以是至少80%、至少90%或至少95%的固定碳。例如,这种木炭可以通过在惰性气氛中加热处理至至少700℃(例如800至1200℃)而产生

16、组合物可以包括催化剂和/或促进剂以改善固化时间、降低固化温度和/或控制粘合剂的性质。

17、在一个实施方案中,促进剂或催化剂可以是六胺,其可以在与其他粘合剂组分(例如式i的酚)和木炭粉末混合时开始聚合过程。醛,例如甲醛及其前体,例如聚亚甲基二醇,也是合适的促进剂或催化剂。进一步的促进剂和催化剂在下文中讨论,并且可以用于本发明的任何合适的实施方案中。

18、在一个实施方案中,生物碳材料(例如压块)可以在150至400摄氏度(“℃”)的范围内固化。优选温度为180至250℃,例如190至220℃。固化时间将取决于粘合剂、可选的促进剂/催化剂和处理温度。然而,典型的固化时间为5分钟至12小时,优选20分钟至3小时,例如30分钟至2小时。

19、在一个实施方案中,用于将生物碳材料形成片(例如,形成压块、块、棒或任何适当形状,包括本文所讨论的形状)的压力可以超过至少5kn/cm2(即,至少50mpa),例如5至500kn/cm2(50至5000mpa)。合适的压缩力可以是例如至少8kn/cm2,例如大约10kn/cm2。然而,可以使用更大的压缩,例如至少20n/cm2(200mpa)或至少50n/cm2。振动可替代地或附加地用于在固化之前压缩和/或压实本公开的产品。在一个实施方案中,振动与上述压缩力结合使用。

20、通常,更高的压缩力(优选与振动相结合)与具有更大密度、更低表面积、更低吸水性和/或更强抗压强度的最终材料相关。也可以使用重复压缩,可选地与振动相结合。压缩可以进行一次、两次、三次或更多次(例如1至10次)。在每个压缩步骤期间可以独立地使用或不使用振动。在本发明的生物碳材料为压块形式的情况下,这些压块可以用于任何适当的目的,包括用作烹饪的燃料,例如在烧烤行业中。生物碳压块也可用作冶金过程中的还原剂。

21、在一个实施方案中,木炭和粘合剂混合物可以通过液压机、机械压机、挤出机和/或辊压机加压,并且可以具有枕形、棱柱形(例如立方体或圆柱形)或其他均匀形状。通过挤出成形是优选的方法。

22、在本发明的一个方面中,生物碳材料可以具有大于50mpa(大于505kg/cm2)的抗压强度。这种强度远大于以前的生物碳材料,如已知的木炭压块。由于这种压缩强度,生物碳材料;除了作为燃料非常有用之外,还可以作为冶金工业中的还原剂以及许多工业过程(例如铝冶炼)中的碳电极(例如阳极);可以减小到类似于建筑材料(例如混凝土)中常用的石头或卵石(集料)的尺寸,并用作(特别是部分)此类石头(集料)的替代品,而不会对所得产品(例如所得混凝土)整体强度产生重大影响。

23、因此,在另一方面,本公开提供了一种混凝土,其包括水泥(例如波特兰水泥)和至少一种如本文所述的生物碳材料。这种混凝土可以包括本公开的生物碳材料,经成型、模制、切割或破碎(例如压碎)成片块。这些片在本文中被称为“木炭石”。

24、这些“木炭石”的尺寸优选与混凝土中使用的标准集料相似。例如,其可以是,对于粗集料而言(例如重量平均直径在15至30mm之间),平均约4至40mm(例如8至40mm)直径。重量平均直径约为40mm(例如,平均35至45mm)的替代方案也是合适的。重量平均直径不超过10mm(例如最大直径约9.55mm)的细集料也是合适的。

25、本公开的混凝土可以包含任何合适量的木炭石(本发明的生物碳材料),但每立方米混凝土至少约100kg(例如80至300kg或100至300kg,例如100至200kg)将是有利的。这使得混凝土近似“碳中和”,如本文所讨论的。可以使用每立方米超过100kg的量,以便有效地隔离大气中的碳并将该碳锁定在长期储存介质中。或者,可以减少例如混凝土等的材料对大气碳的影响,而不需要完全抵消生产中释放的二氧化碳。每立方米至少20kg,优选至少50kg(例如每立方米50至120kg)的木炭石的量可以部分或完全抵消在制造建筑材料(例如混凝土)中释放的二氧化碳。因此,具有这些水平的碳石的混凝土形成了进一步的实施方案。

26、本公开的混凝土可用于标准工业混凝土(例如,用于人行道、工业、住宅或办公楼、桥梁、侧线、大直径管道、道路、隧道和/或人行道之间以及许多其他用途)。

27、混凝土抗压强度有许多标准。本公开的生物碳材料可以用于任何合适的混凝土中。标准混凝土强度从路缘石垫层和排水工程的7.5mpa左右到农业和工业钢筋混凝土的50mpa及以上不等。在一个实施方案中,本公开的混凝土包括强度至少与使用它们的标准混凝土的标称28天强度一样高的木炭石。

28、通过将本公开的木炭石添加到混凝土混合物中,可以控制混凝土的二氧化碳足迹,缩小二氧化碳足迹,使其成为二氧化碳中和的,或甚至是负二氧化碳的,这取决于包括在混凝土混合物中的木炭石的量。通过将本公开的木炭石添加到混凝土中,从大气中捕获的和作为碳与石头结合的二氧化碳将以大约1:3的比例结合(12kg的元素碳相当于44kg的co2)。这意味着,每添加1kg木炭石,就能阻止约3kg(纯碳材料最高可达3.6kg)的二氧化碳进入大气。由于制造一立方米水泥会释放约300kg二氧化碳,以木炭石形式(例如80至150kg/m3)掺入约100kg碳可长期从大气中封存类似量的碳,因此可能使水泥“碳中和的”。这一期限可能是几十年或数百年(例如100至500年),因为即使混凝土达到其使用寿命的终点,它也可能被掩埋或压碎,并用作未来材料(如未来混凝土)的硬芯或填料,从而继续从大气中捕获碳。在需要减少或部分抵消碳释放的情况下,或在需要抵消少量波特兰水泥或在混合物中需要少量标准集料的情况下,混凝土中可以包括少量的木炭石(例如,10至99或10至120kg/m3)。类似地,可以使用更大量的木炭石(例如150至250kg/m3)来抵消在具有较高碳释放水平(例如具有更多波特兰水泥)的制造混合物中释放的二氧化碳,或者在需要从大气中完全去除碳的情况下。

29、因此,在一个实施方案中,本公开提供了一种“碳中和”混凝土,其中在混凝土的形成中(特别是在混凝土中水泥粘合剂,例如波特兰水泥的形成中)释放的二氧化碳至少被混凝土中夹带的木炭石中所含的捕获碳抵消。优选地,碳中和水泥是一种水泥,其中在混凝土形成过程中释放到大气中的碳量的100±20%(例如100±10%)以木炭石中捕获碳的形式夹带在混凝土中。因此,在另一个实施方案中,本公开提供了一种“碳负性”混凝土,其中在混凝土的形成中(特别是在混凝土中水泥粘合剂,例如波特兰水泥的形成中)释放的二氧化碳超过抵消混凝土中夹带的木炭石中所含的捕获碳。优选地,碳负性水泥是一种水泥,其中在混凝土形成过程中释放到大气中的碳量的至少100%(例如100至500%)以木炭石中捕获碳的形式夹带在混凝土中。这种碳中和和/或碳负性混凝土可以在减少建筑/建筑行业释放的碳和/或在几十年内从大气中封存碳方面形成有价值的工具。

30、在一个实施方案中,粘合剂可以是最终混合物(并因此是最终生物碳材料)的大约2至50重量%。优选为5至30重量%。粘合剂的量可以根据应用而变化,具有更高的抗压强度通常需要更高量的粘合剂。对于在冶金过程中用作还原剂或用作燃料的压块,粘合剂的量通常可以是生物碳材料的2至15重量%或5至10重量%。在强度更重要的情况下,例如形成用于建筑材料的“木炭石”或用于形成铝制造的阳极,使用更高水平的粘合剂,例如15重量%至25重量%或20重量%至30重量%。

31、本文所示的“粘合剂”可包含至少一种酚组分(如本文所述的那些,特别是式i的那些),但也可包括至少一种促进剂和/或催化剂。促进剂如六胺(以及本文所述和本领域已知的其它促进剂)优选可以以粘合剂组分的约4至10重量%(例如6至8重量%)存在。在一个实施方案中,促进剂是甲酰基碳源,并且以相当于粘合剂中存在的每摩尔酚至少一摩尔甲酰基碳的量存在。

32、除了任选的促进剂/催化剂之外,粘合剂组分可以包括至少一种油组分。这样的油形成粘合剂的任选部分,并且因此不存在或可以以最多粘合剂总重量的50%的量存在(即最多与酚组分大致相同的重量含量)。合适的油包括“干性油”。干性油通常包括高度不饱和脂肪酸、特别是α-亚麻酸的甘油三酯。“碘值”是油中双键数量的指标,因此它是干性油的倾向。碘值大于130的油被认为是干性的,并且优选作为本发明的油组分。碘值为115至130的那些是半干性的,可以使用,优选与干性油结合使用。一种优选的干性油是亚麻籽油。这种油通过氧化交联而干燥,并且在不受理论约束的情况下,可以通过这种方法与不饱和酚类成分一起固化。在一个实施方案中,油组分与至少一种具有不饱和“r”基团的式i的酚组合使用。实施例包括腰果酚和强心酚。

33、一个实施方案可以是包含以下成分的组合物:腰果酚(和任选的强心酚);和木炭粉末;其中将所述腰果酚和所述木炭粉末混合在一起以形成混合物;并且其中所述混合物被固化以形成生物碳材料。所述组合物可进一步包含促进剂或催化剂,其中所述促进剂/催化剂与腰果酚和木炭粉末混合在一起作为混合物的一部分。混合物可以被压缩,并且如果被压缩,其可以在大约5至500kn/cm2(50至5000mpa),例如5至100kn/cm2范围内的压力下被压缩。本文描述了合适的压力,例如在10至50kn/cm2的范围内。混合物可优选在低于450℃的温度下固化。合适的固化温度可在约150至300℃的范围内,例如180至250℃。固化时间可以变化,但可以短至1分钟、约2小时或更长。本文描述了合适的固化时间,但可以是例如5分钟至2小时,例如15分钟至1小时。

34、在本公开的任何实施方案中,混合物可以通过固化机制固化,所述固化机制选自由以下一种或多种组成的固化或加热机制组:间接加热;直接加热;辐射热;紫外线;红外线;微波;超声波;感应功率;以及它们的组合。直接加热,例如电加热,形成优选的固化方法。

35、压缩的混合物可以直接固化成其最终形状(例如,在固化之前形成压块、圆柱体、棒、块、立方体、球或棱柱)。或者,混合物可以在固化后通过任何适当的方式形成其最终形状,例如切割、研磨或破碎。压块可以具有适合用作冶金还原剂或燃料的形状。或者,生物碳材料可以形成和/或进一步加工成任何合适的形式。进一步处理可以包括使生物碳材料成型,例如通过切割和/或破碎,或通过随后的处理,例如常用于铝生产的传统碳阳极的进一步固化、涂覆或热处理(称为第二热处理或sht)。对于木炭石,生物碳材料最初可以形成片(例如标准尺寸的块),固化后进行粉碎(例如用颚式破碎机),并筛成所需等级,用作集料(例如在混凝土中)。

36、对于铝行业和所有其他使用化石资源制成的阳极的冶金公司的石油焦阳极来说,整个冶金行业多年来一直在寻找减少二氧化碳足迹的方法。典型的阳极由石油焦制成,并添加煤沥青作为粘合剂。煤沥青和石油焦使用并释放大量二氧化碳。因此,本领域长期以来一直需要一种新的用于制造冶金阳极的原材料和粘合剂,使用和释放较少二氧化碳。

37、生物碳材料的用途可以包括用于冶金工业的阳极,特别是用于金属生产,如铝生产。与现有的碳阳极相比,本发明的生物碳材料提供了相当大的优点,现有的碳阳极通常需要长时间超过1000℃的固化温度,但也由化石碳形成。由于这一因素和其他因素,在生产1000kg铝的过程中,多达约数百公斤的化石碳(包括约400kg的化石碳阳极)作为二氧化碳释放到大气中。这意味着,每吨铝的生产过程中会释放出高达6吨左右的二氧化碳(按2014年的水平)。因此,非常需要减少铝制造中的化石碳的使用。在一个实施方案中,本公开的生物碳材料是阳极的形式。在某些实施方案中,可以在不需要在非常高的温度下处理和/或不需要长时间的热处理的情况下制备这样的阳极。目前的石油焦阳极可以在450℃以上的温度下处理约8天)。因此,如果可以温度较低(例如低于450℃)和/或加热时间较短(尤其是少于1天)是优选的。具体地,当木炭在与粘合剂混合之前已被加热至高温和/或当利用某些添加剂(如本文所述,例如离子液体)制备粘合剂时,在形成阳极时可能不需要高温处理。因此,在一个实施方案中,本公开提供了一种由本公开的生物碳材料形成的碳阳极,而无需在450℃以上进行热处理。在替代实施方案中,本发明的生物碳材料可以进行第二热处理(sht)。sht可以通过已知的方法进行,但通常将涉及在惰性气氛中将本公开的生物碳材料加热到800至1500℃范围内的温度,例如1000至1200℃。加热时间优选短于常规石油沥青/焦炭阳极通常需要的300至400小时。在一个实施方案中,sht进行不超过72小时(例如2至72小时),优选不超过48小时或不超过24小时。在一个实施方案中,对由本公开的生物碳材料形成的产品(例如阳极、压块或其他产品,例如本文所述的产品)进行sht,直到产品中存在的挥发物小于3.5重量%(例如3.5重量%至0.1重量%)。某些行业,如钢铁生产,可能允许更高水平的挥发物。在某些情况下,根据所使用的木炭、粘合剂和加热组合,挥发物必须较低(例如低于5%或低于3.5%),可以缩短sht或无sht。腰果酚、强心酚和其他长链酚(例如r包含至少8个碳的式i)可以具有低挥发物并且在某些情况下需要减少的热处理(如本文所述)。

38、本发明的生物炭材料也可以用作阳极生产中标准石油焦的部分替代品。在这样的实施方案中,阳极中至少50%的碳可以来自捕获的碳(生物碳),其余来自化石来源。这种阳极中的粘合剂可以是通常的沥青粘合剂,或者更优选有机粘合剂(如本文所述)和/或无机粘合剂。由部分生物碳材料(例如至少50%捕获的碳)形成的本发明的这种产品也可以用作还原剂和本文所述的其他各种实施方案中。

39、鉴于之前实践的情况,本公开的产品和方法并不是显而易见的,因为整个冶金和建筑行业几十年来一直在寻找碳中和解决方案。如果显而易见的话,其他人将已经实践本公开的方法多年。

40、固化和加压的混合物(生物碳材料)可以用作制备混凝土的成分之一,如本文所述。这可以优选是“碳中和混凝土”。在这种用途中,生物碳材料可以形成或加工成适当的集料、砾石或卵石大小的片(见上文)。这种成型可以通过例如使用颚式破碎机将成形材料破碎成更小的片来进行。在一个实施方案中,生物碳材料可以形成为高性能材料,例如用于冶金(特别是铝)工业的阳极,并且那些没有达到所需公差的物品可以被破碎成适当的片,用作混凝土或类似材料(例如沥青)中的木炭石,或者回收成新的阳极。

41、通常,对于本公开的生物碳材料,混合物中的粘合剂(例如任选地包括促进剂的腰果酚和/或强心酚)可以在最终材料/混合物的约2重量%至50重量%的范围内。通常这可以是5重量%至30重量%,例如8重量%至24重量%。对于碳阳极,这可以是10至30重量%,例如15至25重量%。

42、一般混合物中的木炭粉末可以在混合物的约10重量%至98重量%的范围内。更通常地,至少20%,优选至少40%,更优选至少50%的材料将包括木炭。对于用于阳极和某些其他用途,木炭粉末中的挥发物水平可以保持在较低水平。因此,在一个实施方案中,木炭中挥发物的含量可以小于5%(例如0.1至5%),优选低于3%。

43、混合物中的催化剂/促进剂,优选为六胺,可以在粘合剂的重量体积的0.1%至15%的范围内。本文描述了合适的量。

44、在一个实施方案中,木炭粉末可以是纯木炭粉末,使得生物碳材料由或基本上由木炭和粘合剂(任选地包括促进剂)组成。如本文所述,这样的木炭可以具有减少的挥发物。在替代实施方案中,可以存在至少一种矿物填料。优选地,生物碳材料将包含(例如由其形成)不超过30重量%的矿物填料。这可以是0至30重量%或1至30重量%,例如10至25重量%或15至25重量%的填料。矿物填料可用于增加生物碳材料的抗压强度和/或可用于控制材料的密度。特别地,对于某些应用,例如在混凝土中使用,增加生物碳材料的密度可能是有利的。这可能有助于掺入水泥或沥青等混合物中。合适的矿物填料包括下文公开的那些,并且可以包括诸如岩石粉(非常细的岩石颗粒,例如通过钻探或研磨岩石产生的那些),诸如花岗岩粉、硅粉或细砂的材料。优选的填料颗粒尺寸可以在50nm至500um直径的范围内,例如100nm至200um,例如3至100um。也可以使用非常细的填料,例如平均颗粒直径低于100um(例如,100nm至80um或1至50um)的填料。

45、另一个具体实施方案可以是包含以下成分的组合物:腰果酚(任选地包括最高12%的强心酚);木炭粉末;和六胺;其中将所述腰果酚、所述木炭粉末和所述六胺混合在一起以形成混合物;其中所述混合物在约180℃至250℃的范围内固化1至2小时;其中所述混合物在约3至50kn/cm2的范围内被压缩(在固化之前);其中所述腰果酚在所述混合物的约8重量%至35重量%(例如8重量%至20重量%)重量的范围内;其中所述木炭粉末在所述混合物的约50重量%至92重量%的范围内;并且其中所述催化剂/促进剂(例如六胺)在所述腰果酚/强心酚组分的0.1重量%至20重量%(例如0.1至15重量%)的范围内。在技术上可行的情况下,本文中适用于该实施方案的各种特征的所有描述可以被采用并与该实施方案相结合。

46、另一个实施方案可以是制备木炭粉末和腰果酚产品的方法,包括以下步骤:提供腰果酚;提供木炭粉末;将腰果酚与木炭粉末混合,从而产生腰果酚和木炭粉末组合物;对腰果酚和木炭粉末组合物加压;以及固化腰果酚和木炭粉末组合物。该方法可以包括提供催化剂的步骤;其中所述催化剂与所述腰果酚和所述木炭粉末混合,使得所述腰果酚和木炭粉末组合物包含所述催化剂。腰果酚可以在腰果酚和木炭粉末组合物的约2重量%至50重量%的范围内;其中所述木炭粉末可以在所述腰果酚和木炭粉末组合物的约10重量%至98重量%的范围内;并且其中所述促进剂/催化剂可以在粘合剂(腰果酚)组分的0.1重量%至15重量%的范围内;其中所述腰果酚和木炭粉末组合物可以在约3至100kn/cm2的范围内加压(任选地和振动一起);其中所述混合物可在约180℃至250℃的范围内固化30分钟至2小时。

47、通过以下详细描述及其附图,其他特征和优点对于本领域技术人员将变得显而易见。

- 还没有人留言评论。精彩留言会获得点赞!