硫化氢去除工艺的制作方法

本技术要求2018年10月15日提交的美国专利申请第16/160,549号的优先权,其据此通过引用并入到本技术中。相关申请的交叉引用本公开涉及一种用于从在管道中流动的工艺流(诸如海底管道、井筒或井口中的烃/水混合物)中连续地去除硫化氢气体(h2s)的方法和设备。该方法包括在含有硫化染料催化剂的水性处理溶液中吸收h2s,其中h2s中的硫化物与催化剂反应。废水性处理溶液可以随后进行氧化反应以产生硫代硫酸盐。废硫化染料催化剂也可以在氧化器中使用含氧气体再生,并且然后再循环用作水性处理溶液的一部分。

背景技术:

1、使用含水盐流从含油的工艺流中去除硫污染物(特别是h2s)是已知的。同样,从含烃的气流中除去h2s是已知的。然而,这些已知的工艺通常使用昂贵的清除化学品,并且不直接产生有用的化学品。因此,需要开发经济的用于处理管道中的烃的工艺,该工艺可以在环境温度下从这些工艺流中选择性地除去h2s,并且具有将除去的硫化物转化为有用的液体产品的潜力。从本公开的以下更详细的描述中,这些和其它优点将变得明显。

技术实现思路

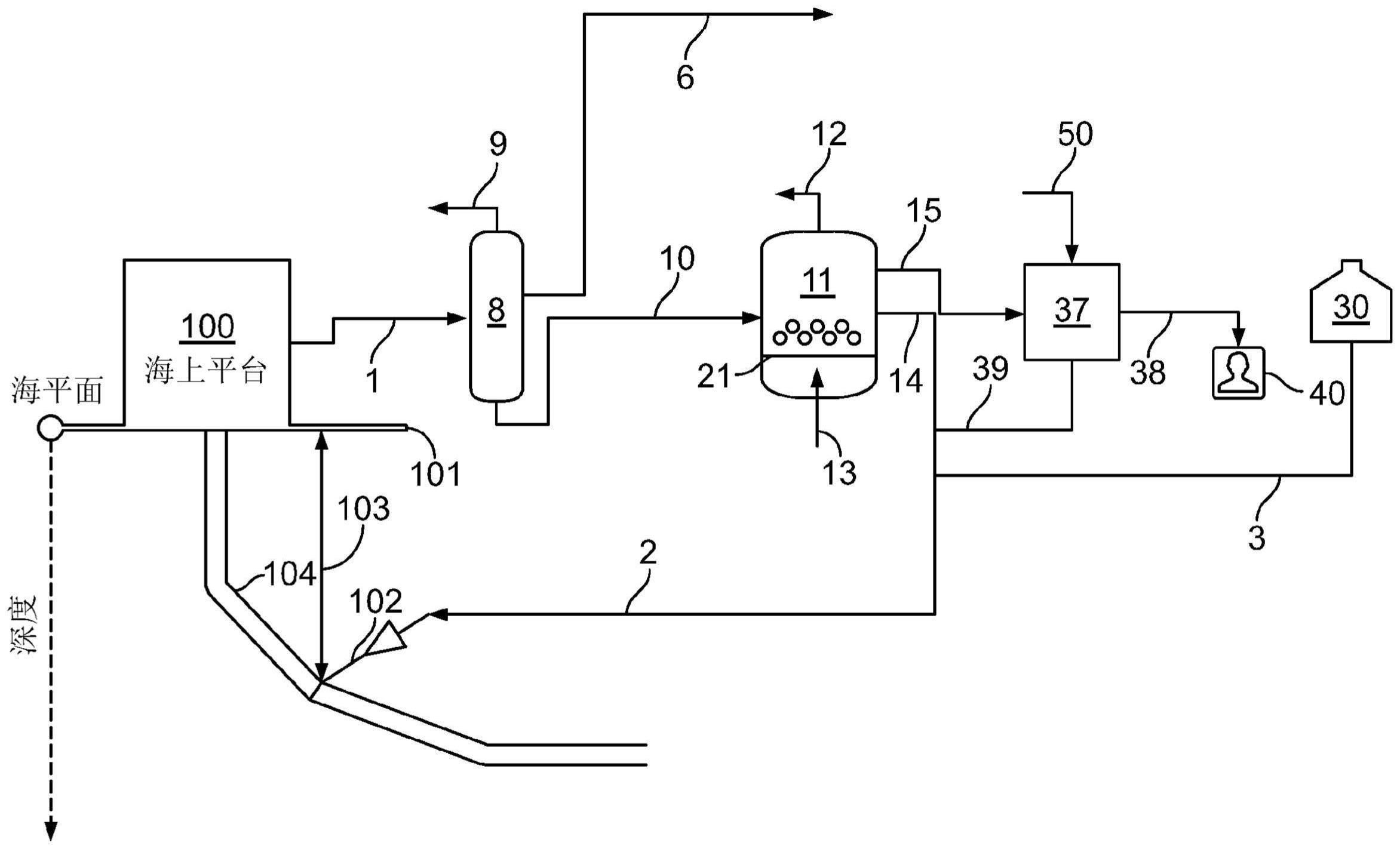

1、本公开涉及一种用于处理包含在被硫化氢(h2s)污染的管道中的烃工艺流以获得基本上不含h2s的经处理的烃和任选的含有硫代硫酸盐的单独的液体水流的工艺。烃工艺流可以包含液态烃和气态烃,并且在一些情况下包含水。具体而言,本公开的一个可能的实施例包含一种处理存在于海底管道中的h2s的工艺,其中将包括硫化染料催化剂的液体处理溶液注入到可能含有油、水和硫化氢的海底管道中。注入的处理溶液导致混合物形成,其中将液体处理溶液注入到海底管道中的点被选择在海平面以下可测量的距离处,使得在管道内限定清除剂区域,在该区域硫化氢被吸收到液体处理溶液中并与硫化染料催化剂反应以形成废硫化染料催化剂。硫化氢在液体处理溶液中的吸收形成硫化物,该硫化物可以结合到硫化染料催化剂和/或其它硫化物上。混合物然后被送到分离器,在分离器中处理过的烃和溶解的气体从包括废硫化染料催化剂和水的废处理溶液中分离出来。

2、上述实施例还可以包含将废处理溶液引导到氧化容器中,其中将含氧气体加入到氧化容器中,以再生废催化剂并从溶解的硫化物物质中产生硫代硫酸盐。从氧化容器中除去过量的含氧气体以及包括硫代硫酸盐和再生的硫化染料催化剂的再生的液体处理溶液的液流。在一些情况下,可能需要将再生的液体处理溶液循环至注入海底管道中的点。优选地,再生的液体处理溶液中预定的硫代硫酸盐浓度通过从工艺中除去一部分再生的液体处理溶液来保持。

3、为了补偿工艺中催化剂总量的损失或耗尽,可以将补充催化剂流与再生的液体处理溶液混合,以形成注入到海底管道中的液体处理溶液的一部分。补充催化剂流优选地来自储罐,并且包括含有新鲜硫化染料催化剂的新鲜液体处理溶液。

4、可以将一部分再生的液体处理溶液引入到第二分离工艺中,其中再生的硫化染料催化剂通过过滤步骤与硫代硫酸盐分离,并且然后可作为注入到海底管道中的液体处理溶液的一部分被再循环。过滤步骤优选地使用收集再生的硫化染料催化剂的过滤介质。反冲洗步骤也可以用于从过滤介质中去除再生的硫化染料催化剂。优选的反冲洗程序包括使过滤介质与液体溶液接触,所述液体溶液可以溶解再生的硫化染料催化剂,使得其可以从过滤介质中被去除。在一些情况下,可以使用含有硫化物的液体溶液。

5、在另一个实施例中,公开了一种处理存在于井下井中的硫化氢的工艺,该工艺包含将包括硫化染料催化剂的液体处理溶液注入到可能含有油、水和硫化氢的井下井中以形成混合物,其中将液体处理溶液注入到井下井中的点被选择在地面以下可测量的距离处,以在井下井内限定清除剂区域,使得硫化氢被吸收到液体处理溶液中,并与硫化染料催化剂反应以形成废硫化染料催化剂。离开清除剂区域的混合物然后被送到第一分离器,在第一分离器中,油和溶解的气体从包括废硫化染料催化剂和水的废处理溶液中分离出来。然后,废处理溶液可以被引导至和引入到氧化容器中。

6、将含氧气体引入到氧化容器中,以再生废硫化染料催化剂,并从溶解的硫化物物质中产生硫代硫酸盐。从氧化容器中除去过量的含氧气体。单独去除的是包括硫代硫酸盐和再生的硫化染料催化剂的再生的液体处理溶液的液流。全部或部分再生的液体处理溶液可以被送至第二分离工艺,在该工艺中,再生的硫化染料催化剂通过过滤步骤与硫代硫酸盐分离,并被再循环以形成注入到井下井中的全部或部分液体处理溶液。如上所述,过滤步骤可以使用收集再生的硫化染料催化剂的过滤介质,并且包含反冲洗程序以回收再生的硫化染料催化剂。

7、刚刚描述的第二实施例还可以包含将在第一分离器中从油和废液体处理溶液中分离的溶解的气体引导到吸收器的底部部分中,在吸收器的底部部分中,包括硫化氢的溶解的气体向上流动,与从吸收器的顶部部分向下流动的液体处理溶液流接触。优选地控制液体处理溶液和溶解的气体在吸收器中的停留时间,使得硫化氢被吸收到液体处理溶液中,并与硫化染料催化剂反应,形成废硫化染料催化剂。从吸收器容器中移除的废处理溶液含有废硫催化剂和水。来自吸收器的废处理溶液可以被引入到第二氧化容器中,其中含氧气体也被加入到第二氧化容器中,以再生废硫化染料催化剂并由溶解的硫化物物质产生硫代硫酸盐。

8、然后可以从第二氧化容器中除去过量的含氧气体,与除去包括硫代硫酸盐和再生的硫化染料催化剂的再生的液体处理溶液的液流分开。再生的液体处理溶液可以被分成第一部分和第二部分,其中第二部分被再循环到吸收器中,并且第一部分被引入到第二分离工艺中,在第二分离工艺中再生的硫化染料催化剂通过第二过滤步骤与硫代硫酸盐分离,并被再循环到吸收器容器。如上所述,第二过滤步骤可以使用过滤介质,该过滤介质收集再生的硫化染料催化剂并产生硫代硫酸盐溶液,该硫代硫酸盐溶液可以从该工艺中除去,用于进一步加工以产生硫代硫酸盐产物流。

9、在又一个实施例中,本公开的液体处理溶液可以被注入到井口中,以处理可能含有油、水并被硫化氢污染的油流,从而形成混合物,其中液体处理溶液注入到井口管道中的点位于地面以上预定距离处。该预定距离被定义为清除剂区域,在该清除剂区域中,最大量的硫化物被吸收到注入的液体处理溶液中。存在多种可接受的用于混合液体和/或将一或多种流体分散到另一种相中的方法,每种方法都涉及使用机械设备,诸如套管轴、喷雾器和静态混合器,每种方法都可以增加清除剂化合物与待处理的烃之间的传质。

10、在本公开中,确定液体处理溶液的最佳注入点以及因此限定前述清除剂区域,采用了一种方法,该方法依赖于并允许在管道或导管中跟随的流体的湍流,以产生用于将注入的流体混合到在管道中流动的流体中的剪切。雷诺数和施密特数的组合可以为将注入的流体混合到含有流动流体的管道中的建模提供基础。根据此类模型,可以沿着给定的管道长度确定最佳的注入点。随着给定的管道中流体速度的增加,混合所需的管道长度降低。例如,水平管道中的流动将从水平气泡流切换到分散流,增加了传质,并且需要更短的处理距离。这种确定可以进一步在计算流体动力学(cfd)中建模,以确定混合两相所需的管道的适当长度或距离。在本公开中,在预定距离的末端取样可以确认实现了硫化物在液体处理溶液中的最大吸收。在一些情况下,取样可能表明可能需要移动注入点以增加预定的距离,并且从而增加清除剂区域的长度。目标是创建清除剂区域,在该清除剂区域中,通过被吸收到液体处理溶液中以生成废硫化染料催化剂,将大部分硫化氢作为硫化物去除。

11、来自井口的混合物被引入到分离器中,在分离器中,油和溶解的气体从包括废硫化染料催化剂和水的废处理溶液中分离出来。然后将废处理溶液进料到氧化容器中,以再生废硫化染料催化剂,并从溶解的硫化物物质中产生硫代硫酸盐。将过量的含氧气体与包括硫代硫酸盐和再生的硫化染料催化剂的再生的液体处理溶液的单独移除流一起从氧化容器中移除,将其进料至第二分离工艺,在第二分离工艺中,通过过滤步骤将再生的硫化染料催化剂与硫代硫酸盐分离。部分或全部再生的硫化染料催化剂被再循环以形成注入到井口井中的全部或部分液体处理溶液。该过滤步骤可以使用收集再生的硫化染料催化剂的过滤介质。可以使用反冲洗程序来回收催化剂,并重新注入补充催化剂溶液。

12、从混合物中分离的溶解的气体被进料到吸收器的底部部分中,在吸收器的底部部分中,包括硫化氢的溶解的气体向上流动,与从吸收器的顶部部分向下流动的液体处理溶液流接触。监测和控制液体处理溶液和溶解的气体在吸收器中的停留时间,使得溶解的气体中的硫化氢被吸收到液体处理溶液中,并与硫化染料催化剂反应,形成废硫化染料催化剂。将废处理溶液从包括废硫化染料催化剂和水的吸收器容器中移除,并引入到第二氧化容器中,在第二氧化容器中,使废处理溶液与含氧气体接触,以再生废硫化染料催化剂并从溶解的硫化物物质中产生硫代硫酸盐。

13、从第二氧化容器中除去过量的含氧气体。包括硫代硫酸盐和再生的硫化染料催化剂的再生的液体处理溶液的单独流也从第二氧化容器中移除。该再生的液体处理溶液流被分成第一部分和第二部分,其中第二部分被再循环到吸收器。第一部分被进料至第二过滤工艺,在第二过滤工艺中,再生的硫化染料催化剂与硫代硫酸盐分离,并被再循环至吸收器容器。在该工艺期间回收的硫代硫酸盐可以被进一步运输用于各种应用。

14、在另一个实施例中,将本发明的液体处理溶液注入到可能含有硫化氢、油和水的管道中,以形成混合物。注入到管道中的点在距分离器预定距离处,以限定清除剂区域,在该区域中硫化氢被吸收到液体处理溶液中,其中使硫化氢与硫化染料催化剂反应,形成废硫化染料催化剂。然后将混合物进料到分离器中,在分离器中将含有残余的溶解的硫化氢的油与溶解的气体以及包括废硫化染料催化剂和水的废处理溶液分离。将分离的油和残余的溶解的硫化氢与第二量的液体处理溶液混合,使得残余的溶解的硫化氢被吸收到第二量的液体处理溶液中,并与硫化染料催化剂反应,形成废硫化染料催化剂。将该混合物进料至在线混合器中,并将离开在线混合器的混合物进料至相分离器中,在相分离器中将处理过的油从废液体处理溶液中分离出来并从工艺中除去。

15、将含有废硫化染料催化剂的废处理溶液从相分离器容器中移除,并引入到氧化容器中,在氧化容器中,废处理溶液与含氧气体接触,以再生废催化剂并从溶解的硫化物物质中产生硫代硫酸盐。将过量的含氧气体与包括硫代硫酸盐和再生的硫化染料催化剂的再生的液体处理溶液的单独除去的液流一起从氧化容器中除去。

16、刚刚描述的工艺还可以包含将来自氧化容器的再生的液体处理溶液分成第一部分和第二部分,其中第二部分被再循环以形成注入到管道中的液体处理溶液的一部分。第一部分可以被进料到过滤工艺中,在所述过滤工艺中,使再生的硫化染料催化剂与硫代硫酸盐分离,并且然后再循环成为注入到管道中的液体处理溶液的一部分。另外,在分离过程中除去的溶解的气体和废液体处理溶液可以各自独立地如上所述被进一步处理,以回收再生的硫化染料催化剂和硫代硫酸盐产物。

17、处理溶液包含如下详细地描述的催化剂,并且可以包含碱或铵盐的阴离子和氢氧化物、硫化物或碳酸盐的阳离子,诸如碳酸钾、氢氧化钾、碳酸钙、氢氧化钠、碳酸钠、氨和钾碱。另外,可以使用氨或弱酸诸如碳酸、硼酸、磷酸和石炭酸的碱金属盐的溶液,或诸如乙醇胺的有机碱的水溶液,以及氨基羧酸诸如甘氨酸或丙氨酸的碱金属盐的水溶液。

18、处理溶液中的盐浓度优选地在0重量%至足以使溶液饱和的量之间。在所述工艺中使用吸收器的情况下,优选的是进料流和处理溶液优选地以逆流方案彼此接触,然而,也可以使用并向流。吸收器可以包含有助于进料和处理溶液接触的物理成分,诸如折流板、填料、塔盘、静态混合器、阀、纤维膜型材料或增加进料流与处理溶液之间的接触面积的其它材料。所使用的处理溶液的量基于管道、井筒、井口或海底管道中的h2s的浓度以及进料速度。浓度可以通过取样和随后的实验室分析来确定。硫化物离子在h2s吸收于处理溶液中时形成,其然后被吸附在催化剂上用于进一步反应。随后,硫化物离子可以在氧化器容器中的单独氧化步骤中被氧化以形成硫代硫酸盐。产生的硫代硫酸盐保留在处理溶液中。当在处理溶液中存在钾盐时,选择性地形成硫代硫酸钾。基本上不含h2s的产物流从吸收器中移除,用于进一步加工或运输。

19、用于在氧化器中将硫化物离子氧化成硫代硫酸盐的催化剂优选地为还原染料或金属硫酸盐的形式,并且更优选地为硫化染料和/或硫化还原染料的形式。硫化的还原染料在化学和结构上类似于具有二硫化物/硫醇盐官能团的硫化染料。其被命名为还原染料,因为其通常使用还原染料工艺获得。根据本发明的方法可以使用的硫化染料和硫化的还原染料包含但不限于以下(“c.i.”代表“颜色索引”):

20、c.i.硫化黄1、2、3、4、5、6、8、9、10、11、12、13、14、16、20和23,c.i.隐色硫化黄2、4、7、9、12、15、17、18、21、22和23,以及c.i.溶解的硫化黄2、4、5、19、20和23;

21、c.i.硫化橙1、2、3、4、5、6、7和8,c.i.隐色硫化橙1、3、5和9以及c.i.溶解的硫化橙1、3、5、6、7和8;

22、c.i.硫化红1、2、3、4、5、6、7、8、9、10、12和13,c.i.隐色硫化红1、4、5、6、11和14以及c.i.溶解的硫化红3、6、7、11和13;

23、c.i.硫化紫1、2、3、4和5,c.i.隐色硫化紫1和3以及c.i.溶解的硫化紫1;

24、c.i.硫化蓝1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18和19,c.i.隐色硫化蓝1、2、3、5、7、8、9、11、13、15和20,以及c.i.溶解的硫化蓝1、2、4、5、6、7、10、11、13和15;

25、c.i.硫化绿1、2、3、4、5、6、7、8:1、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、31、32和33,c.i.隐色硫化绿1、2、3、4、7、11、16、30、34、35、36和37,以及c.i.溶解的硫化绿1、2、3、6、7、9、19、26和27;

26、c.i.硫化棕1、2、3、4、5、6、7、8、9、10、11、12、13、14、14:1、15、15:1、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34、35、36、37、38、39、40、41、42、43、44、45、46、47、48、49、50、51、52、53、53:1、54、55、56、57、58、59、60、61、62、63、64、65、66、67、68、69、70、71、72、73、74、76、77、78、79、84、85、87、88、89、90、91、93和94;

27、c.i.隐色硫化棕1、3、4、5、8、10、11、12、14、15、21、23、26、31、37、43、44、81、82、86、87、90、91、92、93、94、95和96以及c.i.溶解的硫化棕1、4、5、8、10、11、12、14、15、16、21、26、28、31、51、52、56、60、75、80和83;

28、c.i.硫化黑1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16和17;

29、c.i.隐色硫化黑1、2、6、9、10、11和18;

30、c.i.溶解的硫化黑1、2、5、7和11;以及

31、c.i.还原黄21、c.i.还原橙21、c.i.还原绿7、c.i.还原蓝7、42、43、还原黑11。

32、上文提到的硫化染料和硫化的还原染料的更完整列表可以在由染料和着色师协会(society of dyers and colorists)(伦敦,gb)发行的第三版《颜色索引(colorindex)》中以及在此发表在《国际颜色索引(color index international)》(第四版)上的补充卷中找到,其据此通过引用并入。

33、可以使用的用于将硫化物转化为硫代硫酸盐的其它催化剂(尽管不是很优选)包含:硫酸盐木质素、硫酸盐和氯化物的铜盐、氢氧化物、氯化物、硫化物或硫酸盐的铁盐、铜和钴的酞菁、硫酸盐或氯化物的锰盐、多价酚诸如邻苯二酚或邻苯三酚,以及醌类诸如四叔丁基芪醌。

34、来自h2s的硫化物离子与管道、井筒、井口或吸收器中的催化剂的反应导致催化剂经历还原过程。海底管道的组成可以是气体(c1-c4)、烃油(c5-c19)、盐水(0-30重量%)和>0ppm的h2s的任意组合。典型的气油比为0-100v/v,并且气水比为0-100v/v。同样,井筒或井口可以包括气体(c1-c4)、烃油(c5-c19)、盐水(0-30重量%)和>0ppm的h2s的任意组合。典型的气油比为0-100v/v,并且气水比为0-100v/v。为了使该工艺的经济效益最大化,需要重复使用催化剂。这可以通过将废催化剂再生为其活性形式来实现,即催化剂必须被氧化。这是在含氧气体存在下的氧化步骤中完成的,如下文更全面描述的。

35、将含有废催化剂的废处理溶液引入到氧化器容器中,在氧化器容器中,废催化剂被氧化成其催化活性形式,并且硫化物被转化成硫代硫酸盐。含氧气体(例如空气)优选地以喷射气流的形式被引入到氧化器中,然而,含氧气体也可以通过任何类型的气/液接触装置引入,诸如跨过混合器、阀、填料或膜。氧与结合在催化剂上的硫化物反应,以形成硫代硫酸盐和处于其氧化态的再生的催化剂。

36、通过改变液体处理溶液的注入点来调整海底管道中的清除剂区域。优选地,清除剂区域被选择在距离海平面500m至3000m的范围内,以提供5分钟或更长的停留时间。氧化器容器中至少5分钟的停留时间通常足以完全氧化废催化剂。氧化反应中未消耗的过量含氧气体作为废气流从氧化器的顶部移除。一旦氧化步骤完成,含有硫代硫酸盐的再生的处理溶液从氧化器中除去,并且可以被循环回到管道、井口、井筒或吸收器中的注入点,用于与任何含有h2s的油和水流接触,从而完成连续处理操作。新鲜的处理溶液可以作为补充流被添加到该循环的再生的处理溶液中。任选地,可以除去一部分再生的处理溶液,以防止硫代硫酸盐在处理溶液中积累。再生的处理溶液的该移除的部分然后如下文更详细描述的那样被进一步处理,以除去再生的催化剂用于再循环,并产生硫代硫酸盐产物流,该产物流在各种工业和农业生产过程中是有用的产品,例如肥料生产。

37、上述吸收器/氧化工艺的操作参数包含在约15℃至约100℃的范围内,优选地在约40-70℃的范围内的温度。容器的压力范围可以从大气压到150巴,优选地从约0.5-30巴。反应时间可以为约5-240分钟,优选地小于30分钟。该工艺可以分批或以连续操作运行。

38、本公开还提供了一种处理工艺,其中“采出水”可以被处理以提供有用的现场化学品,该化学品可用于从流体进料流中洗涤和去除h2s。采出水是石油工业中使用的术语,以描述作为副产品产生或收集的水,以及从井中回收的石油和天然气。油气储层通常具有大量的水和烃,有时在位于烃下面的区域中,并且有时在与油气相同的区域中。油井有时随着油产出大量的水,而气井倾向于产生更小比例的水。为了获得最大的石油采收率,有时有必要采用水驱,其中将水注入到储层中,以帮助迫使石油进入生产井。注入的水最终到达生产井,并且因此在水驱的后期,总产量中的采出水的比例增加。水的组成从一口井到另一口井广泛变化,并且甚至在同一口井的寿命期内都是如此。回收大部分采出水,其具有不同的高盐浓度(即硬度)并且具有高含量的总溶解固体,因此使得采出水不可用于有益的再利用。所有的采出水也含有油和悬浮固体。一些采出水含有诸如锌、铅、锰、铁和钡的金属。

39、历史上,采出水在大型蒸发池中处置。然而,从环境和社会角度来看,这已成为一种越来越不可接受的处置方法。因此,采出水通常被认为是一种工业废物。

40、采出水中包含的溶解离子形式(特别是碱金属碳酸盐)的水硬度可以通过目前公开的工艺重新使用,以捕获天然气和石油中的硫化氢污染物,从而减少对油田化学品的需求。在目前公开的工艺的一个实施例中,采出水可以首先经历传统的三相分离器,其中气体、烃和水相彼此分离。可替代地,采出水可以与一部分再生的液体处理溶液混合,并且然后在三相分离器中分离。然后将水相引导到上述氧化器容器中,在该氧化器容器中,水相与喷射的含氧气体、废处理溶液和新氧化的(再生的)处理溶液接触。由于水相通常含有一定量的硫化物,通常在约2ppm至约1,200ppm的范围内,因此溶解了h2s,喷射的气体中的氧气与新再生的催化剂结合导致这些水相硫化物的氧化并将其转化为硫代硫酸盐。随着处理溶液在氧化器中继续经历再生成,这些从水相产生的硫代硫酸盐保留在处理溶液中。

41、现在含有从采出水回收的处理过的水相的去除的再生的处理溶液的氧化还原电位(orp)大于原始分离的水相和废处理溶液的orp。

42、orp(也称为还原电位、氧化/还原电位或氧化还原电位)是化学物质获得电子并因此被还原的趋势的量度。通常,orp以伏(v)或毫伏(mv)测量。每种物质都具有自己内在的还原电位;电位越正,物质对电子的亲和力越大,并且趋向于被降低。orp是一种常用的水质测量。在水溶液中,还原电位是溶液因引入新物质而经历变化时获得或失去电子的趋势的量度。具有比新物质更高(更正)还原电位的溶液将具有从新物质获得电子(即通过氧化新物质而被还原)的趋势,而具有更低(更负)还原电位的溶液将具有向新物质失去电子(即通过还原新物质而被氧化)的趋势。因为绝对电位难以精确测量,所以还原电位是相对于参比电极定义的。水溶液的还原电位通过测量与溶液接触的惰性传感电极和通过盐桥与溶液相连的稳定参比电极之间的电位差来确定。在本公开中,吸收器和/或氧化器中溶液的orp的测量可以用于控制引入到氧化器中的含氧气体的流量或量。

43、然后将处理过的水相和再生的处理溶液(被称为循环处理流)送到吸收器中,在吸收器中,它与含有油、气体或两者的进料流接触。使循环的处理流与油/气体接触,以从油/气体中提取硫化氢污染物,形成硫化物,然后氧化该硫化物以形成硫代硫酸盐。现在含有废催化剂的所得的处理溶液被送到氧化器容器,在氧化器容器中,废催化剂被氧化成其活性形式,并使其可用于氧化任何残留的硫化物,包含以与采出水分离的水流进入氧化器容器的硫化物。

44、当再生的溶液的orp大于-0.4mv时,含有处理过的水相的再生的处理溶液现在可以从氧化器容器中移除。然后可以过滤除去的再生的处理溶液以除去再生的催化剂,产生硫代硫酸根离子浓度范围为约0重量%至大约饱和的水流。饱和浓度取决于阳离子的类型,例如对于钾为大约51重量%。回收和保存被除去的催化剂的过滤介质可以定期用冲洗溶液(优选地含有溶解的硫化物的冲洗溶液)反冲洗。对过滤介质进行反冲洗操作允许将再生的催化剂移除并在工艺中重复使用,从而最小化催化剂的损失并减少新鲜(补充)处理溶液的量。通过使用含有硫化物的冲洗溶液,过滤后的再生的催化剂的溶解性被增强,并提高了清洁过滤器的效率。

45、关于可以被进料至氧化器的水相,根据采出水的来源,可能有必要通过向采出水和/或分离的水相中加入石灰、碳酸钾、其它碱金属氢氧化物或碳酸盐的来源及其混合物来增加测得的硬度。一旦催化剂被过滤,现在可以通过井注入以类似于注入回收的采出水的目前做法的方式将全部或部分该过滤后的再生的处理溶液送至处理井。在上述实施例中,气体或油的处理以及随后直接在现场或在油/气井附近处置水相提供了一种方法,该方法极大地降低了获取化学品的成本,并且替代地使用在采出水中容易获得的化学品。

46、同样,使用现场获得的采出水允许处理溶液从浓缩物现场制备,并避免了对运输通常用于制备处理溶液的大量水的需要。在用于去除硫化氢的常规工艺中,与将大量处理溶液运送到工艺现场相关的运输成本是显著的。例如,基于三嗪的化学品要求每磅硫去除>1加仑。如上所述,通过利用采出水,可以使用在采出水中已经可用的化学品,并且不必运输到现场,从而导致显著节约操作成本。此外,本公开仅需要少量添加催化剂,从而导致物流的显著节省。此外,现有已知的硫处理单元(诸如胺/克劳斯系统或铁氧化还原系统)由于其腐蚀性需要大量资金。目前公开的系统中的氧化器的低温和低压提供了显著的操作简易性、降低的操作成本和较低的投资费用。

47、本公开的工艺适合用于处理硫化氢,硫化氢作为污染物存在于海底管道、井筒、井口或任何其它含有原油/水混合物的管道中。如上所述,优选地,可以使用硫化染料催化剂将硫化氢油转化成硫代硫酸盐,从而产生清洁的油产品。从经济上来说,期望从部分或全部废液体处理溶液中回收催化剂以用于重新使用。用于回收催化剂的一种可能的方法需要使用适当的过滤单元操作,其中使用膜或过滤介质(诸如粒状活性炭)从液流中捕集和回收催化剂。因为氧化器容器中的废催化剂的氧化导致催化剂浆料的形成,所以催化剂特别适合于从在氧化器容器中发生的硫化物的氧化产生的硫代硫酸根离子的液体溶液中分离出来。因为目前公开的工艺处理大量硫化物,所以为了有效的过滤,硫化物离子几乎完全氧化成硫代硫酸盐是优选的。特别是,催化剂的完全氧化是优选的,即orp大于-0.4mv,以用于通过过滤从硫代硫酸钾溶液中充分分离氧化的(即再生的催化剂)。如上所述,用含有少量硫化物或其它还原介质的溶液对过滤介质进行反冲洗也是可取的,该溶液溶解催化剂并将其从过滤介质中除去,使得其可以被引回到工艺中。这种过滤/回收方法也可以用于从其它工业废物流中回收硫化染料催化剂,并且然后将回收的催化剂用作处理硫化氢污染的流的工艺中的试剂。

48、在一个实施例中,硫化染料催化剂可以通过吸附在固体介质上从水溶液中回收,所述固体介质例如是calgon filtrasorb 200碳。当含有硫化染料催化剂的碳吸附介质随后与含有2000ppm(以硫计)硫化钠的溶液接触时,催化剂将还原成其可溶形式,并将从碳吸附介质中释放出来。可溶性催化剂然后可以与再生的催化剂一起用于氧化进料流中的硫化物以产生硫代硫酸盐。含氧气体流的随后添加将催化剂氧化回其不溶性形式(即浆料或半固体)。

49、可以使用其它过滤介质,例如,膜截止值为500da并且在2-11的ph下相容的膜,如tri-sep flat xn45聚哌嗪酰胺(ppa)纳米滤膜。

50、在本公开的又一个实施例中,一部分再生的处理溶液可以从氧化器中除去,以不仅可以防止工艺中硫代硫酸盐的积累,而且还可以回收硫代硫酸盐作为有用的和经济上有价值的副产物。此类被除去的液体流将优选地如上所述被过滤,以回收存在于再生的处理溶液中的催化剂。一旦除去催化剂,获得含有硫代硫酸根阴离子和盐的水溶液。然后将硫代硫酸盐溶液进料到离子交换树脂系统中。所述树脂可以是阴离子交换树脂或阳离子交换树脂,例如具有各种交联单体的丙烯酸树脂或甲基丙烯酸树脂、苯乙烯和二乙烯基苯的磺化共聚物树脂、季铵化胺树脂和二甲基乙醇胺共聚物树脂等,仅举几例。硫代硫酸根离子可以被交换以提高溶液的强度(浓度)或交换阳离子。例如,阳离子交换树脂可以通过用氯化钠的溶液处理树脂而预先装载有钠阳离子。从催化剂过滤步骤获得的含有硫代硫酸铵的硫代硫酸盐溶液然后可以与预装载的钠阳离子树脂接触。氨(铵阳离子)将被交换成钠,以产生硫代硫酸钠的液体流。一旦从离子交换树脂中交换了所有的钠,通过将树脂暴露于氯化钠溶液以置换氨,氨饱和树脂就可以被再生,使得从树脂中交换储存的氨将产生氯化铵溶液,同时用钠离子再生树脂以供再利用。

51、也可以通过在离子交换条件下,在可再生的载钾离子交换树脂中将硫代硫酸铵溶液中的铵阳离子交换成钾离子来制备硫代硫酸钾。可以在有或没有中间浓缩步骤的情况下,将得到的硫代硫酸钾产物包装成液体肥料产品。在合适的离子交换条件下,通过与氯化钾的溶液接触,将载铵树脂再生为其钾形式。由再生步骤产生的氯化铵溶液也可以用作低级液体肥料。因此,此实施例在离子交换过程循环的每个阶段制备两种不同等级的肥料,用于有价值的生产。

52、优选地,制备硫代硫酸钾的离子交换在约10℃至约35℃范围内的温度下进行,并且最优选地在约15℃至约30℃范围的环境温度下进行。用于再生树脂和形成氯化铵的离子交换温度范围通常与用于离子交换的那些相同。在一个特别优选的实施例中,在环境温度下向树脂中装入20重量%的氯化钾。通常,装入体系中的k+的总含量应比树脂的总容量高1.25倍。

53、进料到氧化器中的氧气的量根据吸收器或氧化器或两者中的测量的orp进行控制。从氧化容器中除去任何过量的含氧气体。包括硫代硫酸盐和再生的硫化染料催化剂的再生的液体处理溶液的液流也从氧化器中单独除去。再生的液体处理溶液可以被循环回以与进料到吸收器中的液体处理溶液混合。可以基于吸收器、氧化器或两者中测量的orp来控制进料到吸收器中的液体处理溶液的量。通过从工艺中除去一部分再生的液体处理溶液,使再生的液体处理溶液中硫代硫酸盐浓度保持在预定的量。

54、在另一种可能的处理方案中,从油气井中移除并回收采出水,并且然后进行分离工艺,优选地三相分离工艺,其中从采出水获得水相。然后将水相进料到氧化器容器中。

55、本公开的又一个变型包含将包括硫代硫酸盐和再生的硫化染料催化剂的再生的液体处理溶液的液流分成第一部分和第二部分,其中再生的液体处理溶液的第二部分被再循环到吸收器中。第一部分被进料到单独的分离过程,在该过程中,再生的硫化染料催化剂通过过滤步骤与硫代硫酸盐分离,并被再循环至吸收器容器。过滤步骤使用过滤介质,该过滤介质收集再生的硫化染料催化剂并产生硫代硫酸盐溶液,该硫代硫酸盐溶液可以被引入到离子交换柱中,在该离子交换柱中产生硫代硫酸盐产物流。

56、也可以期望在分离工艺中包含反冲洗步骤,该反冲洗步骤从过滤介质中除去再生的硫化染料催化剂,使得其可以被回收和再利用。一个可能的反冲洗步骤包括使过滤介质与含有硫化物离子的液体溶液接触。

57、从下面包含的优选实施例的详细描述中,这些和其它目的将变得更加明显。

- 还没有人留言评论。精彩留言会获得点赞!