一种催化裂化油浆低能耗脱固方法及系统与流程

本发明涉及到催化裂化油浆的处理领域,具体的说是一种催化裂化油浆低能耗脱固方法及系统。

背景技术:

1、催化裂化油浆是催化裂化过程中产生的一种副产物,因含有固体颗粒物导致其再利用受到限制。据统计,国内主要炼厂的催化油浆固含量在0.17-8.3g/l,平均含量约为0.3g/l。近几十年来,围绕催化油浆脱固技术开发,研究较多的主要有自然沉降法、离心法、过滤法、助剂沉降法和静电分离法等。在这些方法中,过滤法和静电分离法是当前的研究热点。

2、对于过滤法,其优点在于,可以根据催化油浆中固体颗粒物的大小选择过滤材料类型,理论上可以实现催化油浆中固体颗粒物的全部脱除。但在实际应用中,过滤法容易出现过滤材料堵塞、再生困难等问题,导致其难于实现连续化操作,其原因主要在于催化油浆中含有的沥青类物质(平均含量约为5%)。因沥青类物质具有黏度大、吸附性强等特点,在催化油浆通过过滤材料时,沥青类物质容易吸附在过滤材料表面,导致过滤材料堵塞,又因其黏度大,与过滤材料表面结合力强,导致过滤材料再生困难;

3、对于静电分离法,其优点在于,可以适用于各种类型的催化油浆,不需要考虑催化油浆中的固体颗粒物的大小,并且不存在装置堵塞问题;但是,在脱除催化油浆中的细小颗粒时,静电分离法存在效率低、难于实现超净脱除的问题。这是因为,静电分离法主要根据电场的极化作用,使催化油浆中的固体颗粒物在电场中感应带电后在电场方向上定向移动,从而促使固体颗粒物的聚结、长大,然后在重力作用下,实现颗粒物的沉降、分离、脱除。因此,对于较大尺寸的固体颗粒,静电分离法较容易促使其聚结、长大到能够沉降分离的尺寸;对于尺寸较小的固体颗粒,其在电场中聚结长大到能够沉降分离的尺寸时就需要一定时间,导致静电分离法效率降低。另外,在电场处理装置中添加吸附填料时,固体颗粒易在填料上吸附,容易导致电场导通和垮塌,因此也存在填料再生、稳定性差的问题。

4、由于过滤法难以脱除油浆中的沥青质胶团和细小固体颗粒的耦合体,静电分离法可以快速分离出胶团。因此,现有技术中存在将两者结合对催化裂化油浆进行处理的方法;但是,直接对油浆进行电场或过滤处理的话,由于油浆粘度过高,会导致设备的运行周期很短,无法连续生产,因此现有技术中基本上都是先加稀释溶剂,降低油浆的粘度,之后再进行静电或过滤处理,比较有代表性有专利公开号为cn109207193b公开的一种催化裂化油浆净化方法,该专利技术中公开了将其与轻质溶剂油混合、分层后,轻质油进行高压电场分离,分离出的油浆再经床层式过滤器过滤,得到澄清油浆。

5、这种将静电分离法和过滤法结合的处理方法,虽然能够延长过滤系统的运行周期,提高催化裂化油浆的处理效率,但是整个处理工艺的耗能极高。

技术实现思路

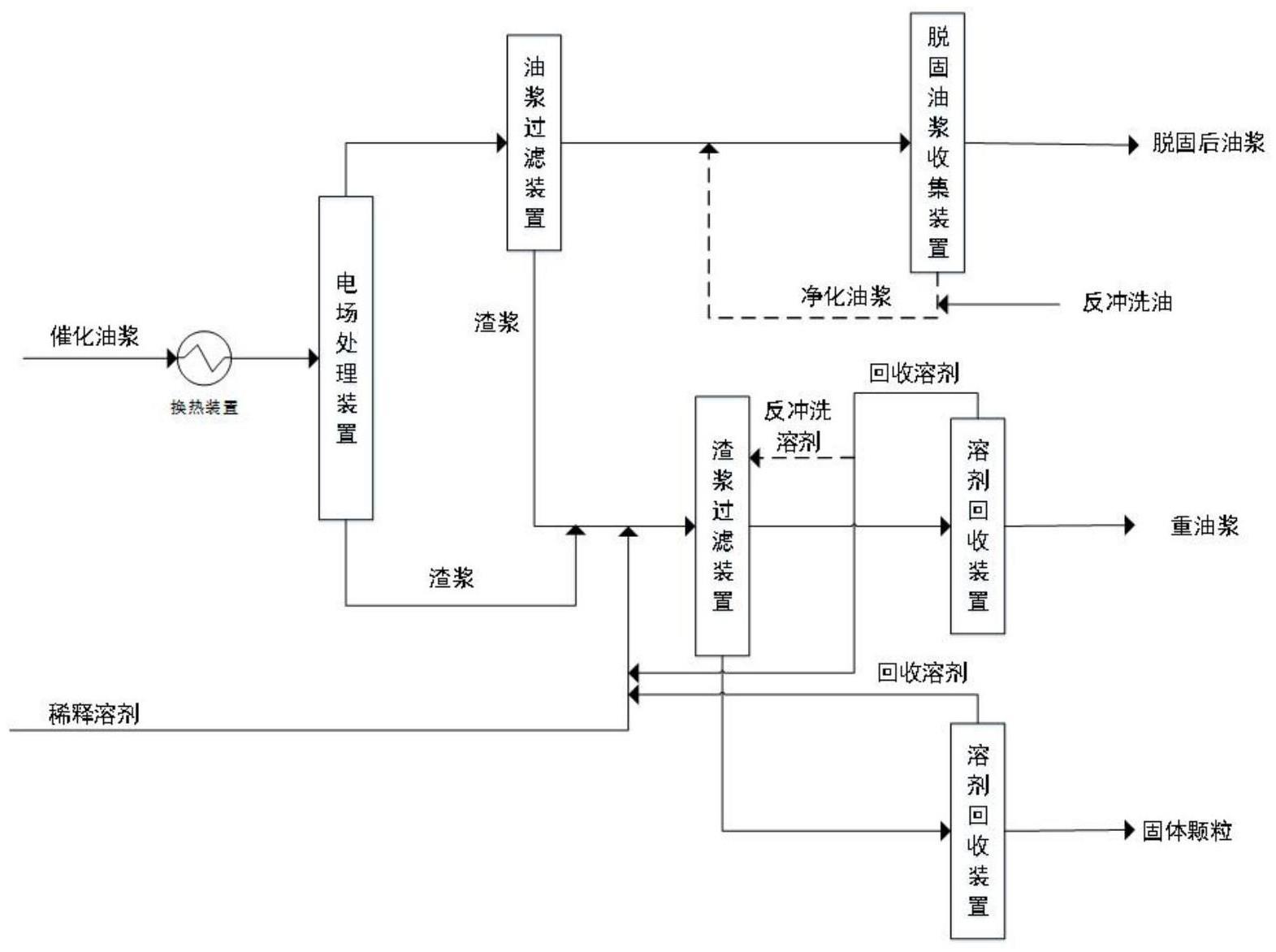

1、为了解决现有静电分离法和过滤法结合处理催化裂化油浆时存在的能耗过大的问题,本发明提供了一种催化裂化油浆低能耗脱固方法及系统,该方法克服了现有技术中必须先加入稀释溶剂降低油浆粘度才能进入电场处理或过滤处理的技术偏见,采用先电场后过滤,用反冲洗除去过滤时产生的油渣,再将电场产生的渣浆和过滤装置中反冲洗出的油渣加入稀释溶剂混合后再次进行过滤处理,这种处理方式,不仅大幅度降低了设备的能耗,而且净化油浆的收率更高。

2、本发明为解决上述技术问题所采用的技术方案为:一种催化裂化油浆低能耗脱固方法,经换热且未加入稀释溶剂的催化裂化油浆直接进行电场静电分离处理,静电分离处理后的油浆再进行过滤脱固处理,完成油浆的净化;同时,利用脱固处理后的净化油浆反冲洗出过滤脱固产生的渣浆,再将反冲洗出的渣浆、静电分离排出的渣浆与稀释溶剂混合后,再次进行过滤处理,分离出重油浆和固体颗粒。

3、作为上述催化裂化油浆低能耗脱固方法的一种优化方案,所述换热后的催化裂化油浆的温度为100-350℃,优选为100-250℃,最优选为150-250℃。

4、作为上述催化裂化油浆低能耗脱固方法的另一种优化方案,所述静电分离处理后的油浆进入过滤脱固处理之前,油浆中的沥青含量小于1%,优选小于0.5%,最优选小于0.2%。

5、作为上述催化裂化油浆低能耗脱固方法的另一种优化方案,所述静电分离处理中的电场为交流电场、直流电场、脉冲电场,优选为直流电场和脉冲电场,最优选为直流电场。

6、作为上述催化裂化油浆低能耗脱固方法的另一种优化方案,所述静电分离处理时,电场强度为500-15000v/cm,优选为2000-15000v/cm,最优选为3000-8000v/cm。

7、作为上述催化裂化油浆低能耗脱固方法的另一种优化方案,所述催化裂化油浆在电场静电分离处理时的停留处理时间小于4h,优选小于2h。

8、作为上述催化裂化油浆低能耗脱固方法的另一种优化方案,所述过滤脱固处理时,所用过滤填料的孔径小于100μm,优选小于20μm,最优选小于5μm。

9、作为上述催化裂化油浆低能耗脱固方法的另一种优化方案,所述利用脱固处理后的净化油浆反冲洗过滤脱固产生的渣浆时的设定条件为,过滤装置前后压差为100-600kpa,或过滤时间为12-72h,或定期清洗的频率为7-30天/次。

10、作为上述催化裂化油浆低能耗脱固方法的另一种优化方案,所述两种渣浆与稀释溶剂混合后,再次进行过滤处理后,需经过溶剂回收处理回收溶剂。

11、一种催化裂化油浆低能耗脱固系统,包括电场处理装置和油浆过滤装置,未加入稀释溶剂的催化裂化油浆直接通入电场处理装置进行预处理,预处理后的油浆进入油浆过滤装置进行过滤脱固,完成油浆的脱固处理;所述油浆过滤装置内设有反冲洗系统,且电场处理装置自动排出的渣浆和油浆过滤装置反冲洗后排出的渣浆再与稀释溶剂混合后,送入渣浆过滤装置处理,分离出重油浆和固体颗粒。

12、作为上述催化裂化油浆低能耗脱固系统的一种优化方案,所述油浆过滤装置的净化油浆出口连接有脱固油浆收集装置,且脱固油浆收集装置通过一管线将其收集的净化油浆返流至油浆过滤装置和脱固油浆收集装置之间。

13、作为上述催化裂化油浆低能耗脱固系统的另一种优化方案,所述脱固油浆收集装置设置有反冲洗油管线,反冲洗油包括但不限于净化油浆收集装置里的净化油浆、催化柴油、柴油、蜡油、石油其他馏分油中的一种或几种。

14、作为上述催化裂化油浆低能耗脱固系统的另一种优化方案,所述渣浆过滤装置的滤液出口连接有溶剂回收装置,且溶剂回收装置对分离出的溶剂通过管线再次与反冲洗后排出的渣浆混合。

15、作为上述催化裂化油浆低能耗脱固系统的另一种优化方案,所述渣浆过滤装置具有反冲洗管线,且渣浆过滤装置的反冲洗液排出口上连通有溶剂回收装置,该溶剂回收装置将溶剂与固体颗粒分离,并将溶剂通过管线再次与反冲洗后排出的渣浆混合。

16、作为上述催化裂化油浆低能耗脱固系统的另一种优化方案,所述油浆过滤装置和渣浆过滤装置形成一组过滤单元,且与该组过滤单元并联设置另一组结构相同的过滤单元,这两组过滤单元一开一备。

17、本发明能够发挥过滤法和静电法各自的优势,利用沥青的带电特性和电场的极化作用,脱除催化油浆中黏度较大的沥青类物质和较大尺寸的固体颗粒物,实现催化油浆的初步净化;然后,将静电法脱后的油浆通过过滤材料,实现微小颗粒的进一步脱除;通过两种方法的组合,既解决了过滤法易堵塞、难再生的问题,同时解决了静电法在脱除细小颗粒时效率低的问题,因此能够实现催化油浆的连续化、高效脱除。

18、与现有技术相比,本发明具有如下有益效果:

19、1)本发明的催化裂化油浆在未加入稀释溶剂的情况下直接送入电场分离处理,分离出的油浆再进行过滤脱固,之后利用一部分净化油浆反冲洗过滤脱固的渣浆,再将渣浆加入稀释溶剂后二次过滤处理,不仅大幅度降低了设备的能耗,而且净化油浆的收率更高;

20、2)本发明是基于静电分离法和过滤法开发出的高效油浆脱固组合方法,不仅解决了过滤法易堵塞、需频繁反冲洗的问题,同时解决了静电法在脱除细小颗粒时效率低的问题,大幅度延长了设备的运行周期。

- 还没有人留言评论。精彩留言会获得点赞!