一种废塑料生产乙烯装置蒸汽裂解原料油和纳米炭材料的方法及装置系统与流程

本发明涉及固体废弃物资源化利用,具体涉及一种废塑料生产乙烯装置蒸汽裂解原料油和纳米炭材料的方法及装置系统。

背景技术:

1、目前,随着塑料应用的日益广泛,塑料制品已经成为人们生活的重要组成部分。然而,废塑料难以自然降解,带来了越来越严重的环境问题。

2、废塑料主要来源于城市固体垃圾和工业固体废弃物,其成分比较复杂,主要包括聚乙烯(pe)、聚丙烯(pp)、聚苯乙烯(ps)、泡沫聚苯乙烯(psf)、聚氯乙烯(pvc)、聚对苯二甲酸乙二醇(pet)、聚氨酯(pu)和abs塑料等。大部分废塑料制品由多种类型的塑料混杂而成,还含有金属、泥沙等杂质。

3、现有的废塑料处理方法主要有填埋法、焚烧法和再生利用法,其中填埋法和焚烧法虽然处理方式简单,但是对环境造成严重的污染。因此,采用再生利用法将废塑料变为有效资源,已成为目前行业的研究热点。再生利用法的方式之一是通过化学转化将废塑料加工成可用于重新生成塑料的原料,该方法不仅可以解决废塑料的再利用问题,还可以替代塑料生产中的常规原料。

4、cn113383058a公开了一种由废塑料原料生产聚丙烯的方法,该方法将废塑料裂解得到烃物流a,将烃物流a和常规液态烃原料送入进入裂解炉中制备烯烃单体,然后通过烯烃单体制备得到丙烯基聚合物。

5、上述方法中,废塑料得到的裂解油液态烃含有大量的杂质和不饱和组分,而且仅不超过2%的裂解油液态烃被允许加入到裂解炉原料中,造成裂解油液态烃的利用效率较低。另外,在实际生产中,聚烯烃类塑料热裂解会产生大量的小分子不凝气以及沸点大于350℃的油品,而上述方法仅使用沸程范围为65-350℃的裂解油液态烃为原料,进一步将降低了废旧塑料资源的利用率。

6、因此,提供一种产品品质优良、资源利用率高且环境友好的废塑料的利用方法具有重要意义。

技术实现思路

1、针对以上问题,本发明的目的在于提供一种废塑料生产乙烯装置蒸汽裂解原料油和纳米炭材料的方法及装置系统,与现有技术相比,采用本发明所述方法和装置系统制备得到的乙烯装置蒸汽裂解原料油中链烷烃含量高,其用于生产下游产品能够获得较高的目标产物收率,并且全程无二氧化碳排放,绿色清洁。本发明提供的装置系统结构简单,可以工业化应用。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种废塑料生产乙烯装置蒸汽裂解原料油和纳米炭材料的方法,所述方法包括以下步骤:

4、(1)将废塑料进行热裂解,得到烃类裂解油气;

5、(2)将步骤(1)得到的所述烃类裂解油气进行气液分离,得到粗裂解油和裂解气;

6、(3)将步骤(2)得到的所述裂解气进行脱碳处理,得到纳米炭材料;

7、(4)将步骤(2)得到的所述粗裂解油进行加氢裂解,得到精制油;

8、(5)将步骤(4)得到的所述精制油进行分馏,得到乙烯装置蒸汽裂解原料油。

9、本发明提供的方法通过热裂解和气液分离,将废塑料产生的裂解气和粗裂解油分别进行利用。将裂解气进行脱碳处理固定其中含有的碳元素,避免二氧化碳排放,得到纳米炭材料,所述纳米炭材料是具有高纯度、高比表面积和高结构的特种炭材料,应用广泛,具有较高的附加值;将粗裂解油进行加氢裂解,加氢裂解的过程中发生重组分油的裂解、不饱和烃的加氢饱和以及氯、硅、硫、氮和氧等杂质的脱除,从而得到链烷烃比例高,环烷烃、芳烃和杂质含量低的乙烯装置蒸汽裂解原料油,该乙烯装置蒸汽裂解原料油相比于传统的石油基蒸汽裂解原料油而言,由于其链烷烃含量更高,用于下游蒸汽裂解时能生产更多的乙烯和丙烯单体,从而能够提高目标产品收率,并且由于环烷烃及芳烃含量更低,更不容易结焦,下游装置生产更加高效和稳定。

10、综上所述,本发明提供的方法不仅产品品质优良,下游产品收率高,下游装置运行更不易结焦,并且生产过程无二氧化碳排放,具有较高的经济效益和环境效益。

11、优选地,步骤(1)所述废塑料包括聚乙烯和/或聚丙烯。

12、优选地,所述废塑料热裂解前进行预处理。

13、优选地,所述预处理的方法包括磁选、红外光选或密度选中的任意一种或至少两种的组合,其中典型但非限制性的组合包括磁选和红外光选的组合或红外光选和密度选的组合。

14、本发明中,通过进行预处理可以去除废塑料中的杂质,包括金属、石头、沙子等杂质以及非pe、pp材质的塑料,去除金属时预处理的方法通常采用磁选或红外光选;去除非pe、pp材质的塑料时预处理的方法通常采用密度选或红外光选。

15、优选地,步骤(1)所述热裂解的温度为400-550℃,例如可以是400℃、420℃、450℃、480℃、500℃、520℃或550℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16、本发明中,所述热裂解的过程中除了产生烃类裂解油气之外,还产生灰分,灰分主要是由于废塑料中存在的碳酸钙等填料以及残留的砂子导致的。

17、优选地,步骤(2)所述裂解气包括氢气和烃类不凝气。

18、优选地,所述烃类不凝气包括c1-c4的气态烃。

19、优选地,步骤(3)所述脱碳处理采用高温热裂解技术。

20、本发明中,采用高温热裂解技术进行脱碳处理,并且在绝氧条件下进行,烃类不凝气在高温绝氧的环境下打开碳氢键,得到氢气和纳米炭材料,例如导电炭黑、碳纳米管等。

21、优选地,所述脱碳处理的温度为1500-3500℃,例如可以是1500℃、2000℃、2500℃、3000℃或3500℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22、本发明中,当脱碳处理的温度过低即输入能量密度不足时,会发生聚乙炔、带电离子和稠环芳烃的炭核融以及连续聚合从而生成烟炱,而烟炱是一种高氢含量的炭黑,其与本发明制备的纳米炭材料在外观上无法通过肉眼分辨,由于烟炱表面吸附有大量稠环芳烃有害物,烟炱的存在使得炭材料的性能大大降低。

23、优选地,所述脱碳处理的压力为0.5-5mpa,例如可以是0.5mpa、1mpa、1.5mpa、2mpa、3mpa、4mpa或5mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24、本发明中,优选控制脱碳处理的压力,一方面能够调节纳米炭材料的分子大小,另外一方面能够为系统提供反应动力。

25、本发明优选控制脱碳处理的温度和压力在特定范围,可以进一步使得气态烃在高温下快速裂解,促进纳米炭材料形成,得到更高附加值的纳米炭材料。

26、优选地,所述脱碳处理还产生氢气。

27、优选地,所述氢气进行提纯处理。

28、优选地,所述提纯处理的方式包括变压吸附或膜分离。

29、本发明中,所述提纯处理后的氢气的纯度≥99.9%,优选为≥99.99%。

30、优选地,所述提纯处理后的氢气用于步骤(4)所述加氢裂解。

31、本发明中,优选控制提纯处理后的氢气用于加氢裂解的原料氢源,可以进一步提高废塑料的利用率,降低处理成本。目前工业上传统的氢气制备方法主要有甲烷重整制氢法和电解制氢法。其中,甲烷重整制氢法有大量的二氧化碳排放,约每生产1kg氢气就会释放12kg的二氧化碳,对环境造成不利影响;而电解制氢法的运行成本比较高,每生产1kg氢气就会消耗约50度电,同时电解制氢法无法处理副产的裂解气,传统方法将裂解气直接燃烧,造成大量原料损失且增加二氧化碳排放。由此可见,本发明优选采用裂解气进行脱碳处理,并且将得到的氢气进行加氢裂解可以有效提高原料利用率,避免二氧化碳排放,实现节能减排。

32、优选地,步骤(4)所述加氢裂解的温度为300-400℃,例如可以是200℃、220℃、240℃、260℃、280℃、300℃、320℃、340℃、360℃、380℃或400℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33、优选地,所述加氢裂解的压力为3-15mpa,例如可以是3mpa、4mpa、6mpa、8mpa、10mpa、12mpa、14mpa或15mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34、本发明中,所述加氢裂解反应在含有催化剂的固定床或悬浮床中进行。

35、优选地,步骤(5)所述分馏后还得到重质组分和混合烃气体。

36、优选地,所述重质组分的馏分范围为350-550℃。

37、本发明优选控制重质组分的馏分范围,该重质组分是饱和的油品,链烷烃含量高,芳烃和环烷烃含量低,可以作为加氢尾油提供给下游装置,或返回加氢裂解装置进一步裂解成乙烯装置蒸汽裂解原料油。

38、优选地,所述重质组分回用于步骤(4)所述加氢裂解。

39、优选地,所述混合烃气体包含c1-c4的气态烃。

40、本发明中得到的混合烃气体组分纯净,是炭材料制造的优质原料。传统油炉法或乙炔黑法制造的炭材料的工艺中,其采用的原料往往含有重金属、硫等污染物,无法制备得到高洁净度的炭黑产品。

41、优选地,所述混合烃气体回用于步骤(3)所述脱碳处理。

42、优选地,所述乙烯装置蒸汽裂解原料油的馏分范围为65-400℃。

43、本发明中,所述乙烯装置蒸汽裂解原料油进入下游的蒸汽裂解炉中,可以产生乙烯、丙烯和丁二烯等烯烃单体,进而生产聚乙烯和聚丙烯等,由于本发明得到的乙烯装置蒸汽裂解原料油中链烷烃比例高,芳烃和其他杂质含量低,其裂解性能远远优于传统的石油基蒸汽裂解原料油。

44、作为本发明第一方面的优选技术方案,所述方法包括以下步骤:

45、(1)将废塑料进行预处理,所述预处理的方法包括磁选、红外光选或密度选中的任意一种或至少两种的组合,然后在400-550℃下进行热裂解,得到烃类裂解油气;

46、(2)将步骤(1)得到的所述烃类裂解油气进行气液分离,得到粗裂解油和裂解气;

47、(3)将步骤(2)得到的所述裂解气采用高温热裂解技术在温度为1500-3500℃,压力为0.5-5mpa的条件下进行脱碳处理,得到纳米炭材料和氢气,所述氢气经变压吸附或膜分离后用于步骤(4);

48、(4)将步骤(2)得到的所述粗裂解油在温度为300-400℃,压力为3-15mpa的条件下进行加氢裂解,得到精制油;

49、(5)将步骤(4)得到的所述精制油进行分馏,得到乙烯装置蒸汽裂解原料油、重质组分和混合烃气体,所述乙烯装置蒸汽裂解原料油的馏分范围为65-400℃,所述重质组分的馏分范围为350-550℃,所述混合烃气体包括c1-c4的气态烃,所述重质组分回用于步骤(4)所述加氢裂解,所述混合烃气体回用于步骤(3)所述脱碳处理。

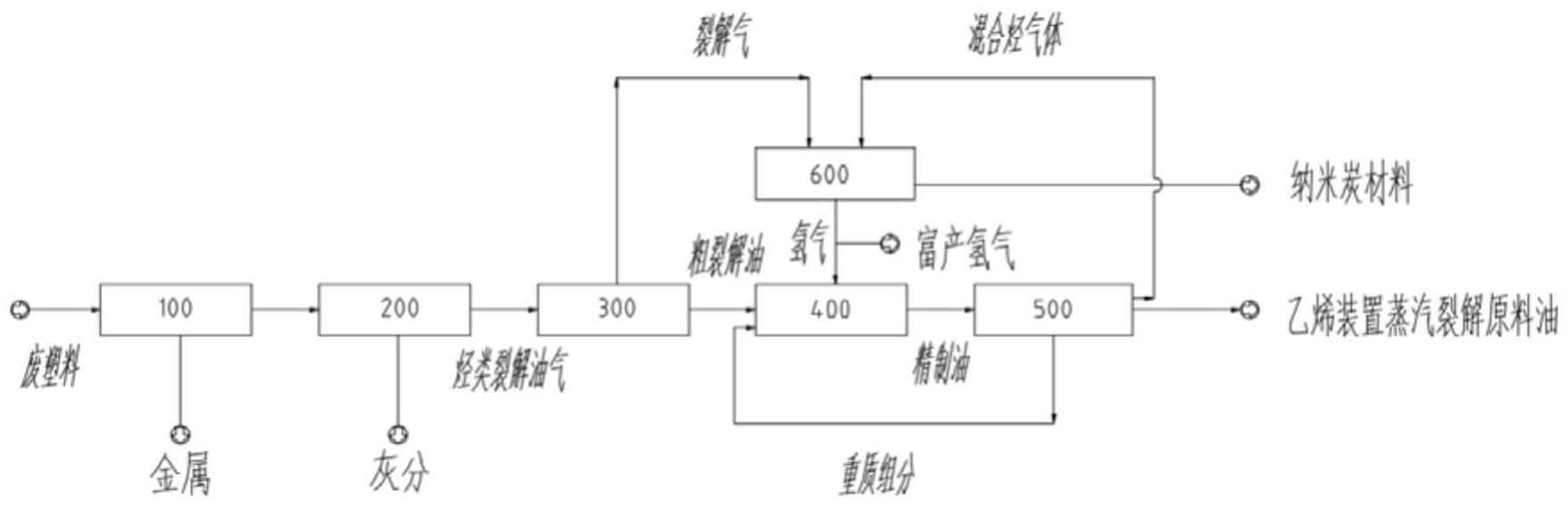

50、第二方面,本发明提供一种废塑料生产乙烯装置蒸汽裂解原料油和纳米炭材料的装置系统,所述装置系统用于本发明第一方面所述的废塑料生产乙烯装置蒸汽裂解原料油和纳米炭材料的方法;所述装置系统包括依次连接的热裂解单元、气液分离单元、加氢裂解单元和分馏单元;所述热裂解单元的出口与气液分离单元的入口连接;所述气液分离单元的液相出口与加氢裂解单元的入口连接;所述加氢裂解单元的出口与分馏单元的入口连接;所述气液分离单元的气相出口与脱碳单元的入口连接。

51、本发明提供的装置系统通过热裂解单元、气液分离单元、加氢裂解单元、分馏单元和脱碳单元相互配合,可以实现废塑料的资源化利用,生产乙烯装置蒸汽裂解原料油和纳米炭材料。

52、优选地,所述装置系统还包括预处理单元;所述预处理单元的出口与热裂解单元的入口连接。

53、本发明中,优选设置预处理单元可以进一步剔除废塑料中的杂质。

54、优选地,所述脱碳单元的气相出口与加氢裂解单元的入口连接。

55、本发明中,优选脱碳单元的气相出口与加氢裂解单元的入口连接,可以利用脱碳处理得到的氢气进行加氢裂解,提高利用率,节约成本。

56、优选地,所述分馏单元的气相出口与脱碳单元的入口连接。

57、优选地,所述分馏单元的重组分出口与加氢裂解单元的入口连接。

58、本发明中,优选分馏单元的气相出口与脱碳单元的入口连接以及分馏单元的重组分出口与加氢裂解单元的入口连接,可以提高乙烯装置蒸汽裂解原料油和纳米炭材料的产率。

59、相对于现有技术,本发明具有以下有益效果:

60、(1)本发明将废塑料产生的裂解气制备得到纳米炭材料和氢气,所述纳米炭材料具有较高的附加值,所述氢气可以用于加氢裂解制备乙烯装置蒸汽裂解原料油,本发明提供的方法提高了原料利用效率,无二氧化碳排放,具有较高的经济效益和环境效益。

61、(2)本发明制备得到的乙烯装置蒸汽裂解原料油具有链烷烃比例高,芳烃和其它杂质含量较低的优势,链烷烃的含量可以达到91.6wt%以上,金属杂质和硅含量<1mg/kg,氯、氮和氧含量≤10mg/kg,相比于传统的石油基蒸汽裂解原料,本发明提供的乙烯装置蒸汽裂解原料油用于下游生产时能够达到更高的目标产物收率,生产过程副产物和废弃物产量更低,下游装置运行更不易结焦。

62、(3)本发明提供的方法通过混合烃气体和重质组分循环,可以进一步提升乙烯装置蒸汽裂解原料油的收率,降低处理成本,避免废物和废气产生,使处理工艺更加绿色清洁。

63、(4)本发明制备得到的乙烯装置蒸汽裂解原料油可以替代石油基蒸汽裂解原料油或者与其掺合制备全新的聚丙烯和聚乙烯等塑料,真正意义上实现废塑料的闭环循环利用。

64、(5)本发明提供的装置系统结构简单,可以工业化应用。

- 还没有人留言评论。精彩留言会获得点赞!