一种沸腾床渣油加氢用防结焦装置及分离系统的制作方法

本发明涉及到沸腾床渣油加氢领域,具体的说是一种沸腾床渣油加氢用防结焦装置及分离系统。

背景技术:

1、沸腾床渣油加氢技术是重质劣质原油深度加工、高效清洁转化的重要工艺,能够处理高金属含量、高硫和高残碳的劣质原料油、油砂沥青等,装置操作灵活,运转周期长,能够通过改变操作条件、催化剂添加量提高产品质量和渣油转化率。近几年随着下游化工产品市场的需求旺盛,高转化率的沸腾床渣油加氢裂化工艺也得到较快发展,其具有原料适应性强、轻质油收率高、加工过程清洁环保等优点,逐渐得到越来越多炼油企业的青睐。

2、由于沸腾床渣油加氢工艺具有反应温度高、原料性质差等特点,装置在高转化率时易形成沉渣,导致反应器和下游设备结焦。设备、管线的结垢堵塞是沸腾床加氢裂化装置停工的主要原因,这成为了限制沸腾床装置操作的主要因素之一。

3、沸腾床渣油加氢裂化工艺因装置结焦问题,一方面导致渣油转化率受限,另一方面限制了减压蒸馏温度,导致未转化油中携带蜡油组分偏高。结焦问题还会大大增加装置的操作难度,含有重油的设备、管线、阀门、仪表需要使用冲洗油冲洗,保证阀门不抱死、仪表线不堵塞。分馏系统的减压塔平均6-12个月需要停工检修一次,减压塔检修时,装置负荷大幅度下降,能耗上升,同时对下游装置的原料产生影响,进而影响全厂的加工负荷。减压塔底换热器清扫周期很短,经常清扫不仅增加了维护成本,而且高温、低自燃点油品容易泄漏着火,是重大的安全隐患。

4、为避免或延缓体系结焦,尽量延长装置的运转周期,技术专利商、设计单位及生产企业从工艺条件优化、工艺流程设计、设备仪表选型等方面提出相应的解决措施:

5、如根据加工渣油的性质筛选催化剂,但一种催化剂不能适用于加工所有不同的渣油,一种催化剂一般只适合加工一种或几种渣油,当原料发生变化时装置适应性较差;

6、又如,hti公司发明了一种能够降低催化剂结焦,提高渣油加氢转化率的液体催化剂hcat催化剂助剂,这种催化剂对低转化率的装置的提升效果较好,但对转化率80%以上的装置基本没有效果;

7、也有利用微界面强化技术将进入反应器的氢气由毫米级降至微米级,提高气液相界面及传质效率,但该技术未能工业应用;

8、也有在测量仪表、控制阀、仪表引线等易结焦部位设置冲洗油和冲洗氢,在装置停工或局部管路切出的时候及时对管路及设备进行冲洗,但该方法操作较为繁琐;

9、其他诸如在工艺主流程设置可切换过滤器、优化换热器结构等手段,均有一定效果,但对缓解沸腾床渣油加氢工艺体系结焦现象、延长装置运行周期的效果并不显著。

技术实现思路

1、本发明的目的是提供一种沸腾床渣油加氢用防结焦装置及分离系统,通过脱除反应产物中的易结焦组分,提高系统稳定性,使产物分离系统中装置各部位的结焦倾向大幅降低,有利于沸腾床渣油加氢装置的长周期稳定运行,在保障装置长周期稳定运行的前提下,进一步提高炼厂轻油收率和经济效益。

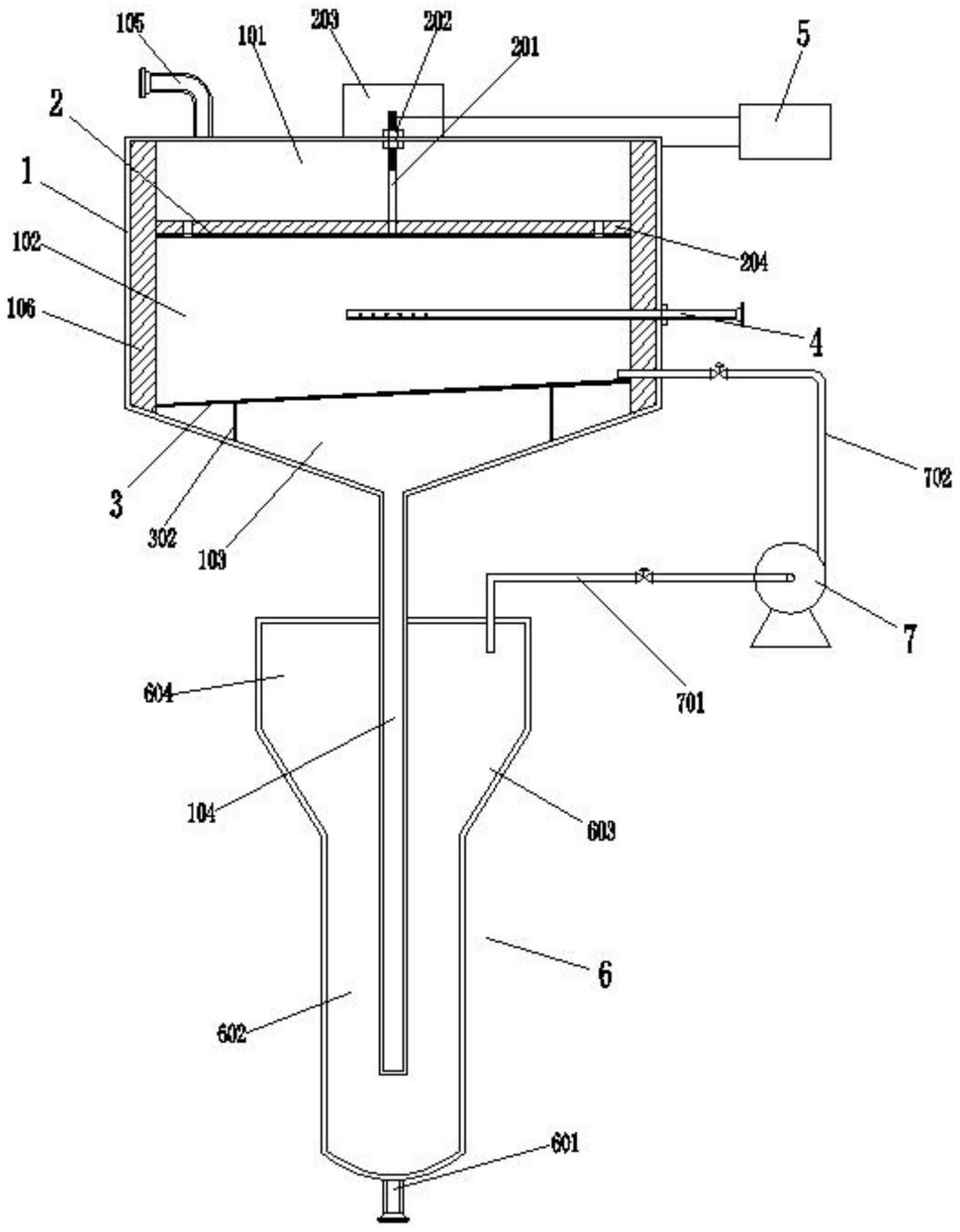

2、本发明为实现上述技术目的所采用的技术方案为:一种沸腾床渣油加氢用防结焦装置,包括具有相对设置的上极板和下极板的静电分离区,上极板带电,从而在上下极板之间形成电场区,渣油进入电场区内,经电场净化的轻质油通过静电分离区顶部排出,所述上极板和下极板将静电分离区分隔出上部的轻质油排出区、中部的电场区和下部的重质油区,上极板表面分布有供轻质油通过的通孔;下极板上分布有贯通重质油区的重质油通道;

3、所述静电分离区的下方设置有沉降分离区,且重质油区通过一根重质组分输送管与沉降分离区的底部连通,从而将重质油区内的重质油导入到沉降分离区内,沉降分离区底部设有杂质油排出口。

4、作为上述沸腾床渣油加氢用防结焦装置的一种优化方案,所述上极板和下极板的边缘与静电分离区的内侧壁之间具有间隙,形成边缘通道。

5、作为上述沸腾床渣油加氢用防结焦装置的另一种优化方案,所述上极板和下极板的边缘与静电分离区的内侧壁之间填充绝缘层ⅰ。

6、作为上述沸腾床渣油加氢用防结焦装置的另一种优化方案,所述上极板的上表面覆盖绝缘层ⅱ,以阻止轻质油排出区内电场的形成。

7、作为上述沸腾床渣油加氢用防结焦装置的另一种优化方案,所述上极板通过悬吊杆与静电分离区顶部连接,且悬吊杆的顶端伸出静电分离区后与高压供电装置连通,并由绝缘罩将悬吊杆的顶端封闭。

8、作为上述沸腾床渣油加氢用防结焦装置的另一种优化方案,所述下极板从一侧向另一侧倾斜设置,且重质油通道处于位置较低的一侧。

9、作为上述沸腾床渣油加氢用防结焦装置的另一种优化方案,所述下极板的底部采用多条支撑腿支撑,从而使下极板形成一个斜面。

10、作为上述沸腾床渣油加氢用防结焦装置的另一种优化方案,所述沉降分离区顶部具有一根吸液管,该吸液管与反冲洗泵的进液口连通,反冲洗泵的出液口上设有反冲洗管,且反冲洗管的端部延伸至下极板上表面与重质油通道相对的位置。

11、作为上述沸腾床渣油加氢用防结焦装置的另一种优化方案,所述沉降分离区包括封闭的罐体,且罐体自下而上依次分为沉降区、过渡区和轻质油区,其中,沉降区的高度占沉降分离区的60-80%,过渡区的宽度自下而上逐渐增大,底部与沉降区平齐,顶部与轻质油区平齐。

12、作为上述沸腾床渣油加氢用防结焦装置的另一种优化方案,所述静电分离区和沉降分离区内的温度与渣油进入电场区时的温度差控制在5-10℃。

13、一种沸腾床渣油加氢产物分离系统,沸腾床渣油加氢反应产物先通入热高压分离器分离出氢气和反应油气,其中的热油气经换热降温进入到冷高压分离器内进一步分离出油气和氢气,分离出的氢气进入循环氢脱硫装置内脱硫后作为循环氢再次参与加氢反应;热高压分离器底部分离出的油相进入热低压分离器,热低压分离器分离出的气相与冷高压分离器底部的油相混合进入到冷低压分离器,冷低压分离器分离出酸性气去酸性气处理装置,底部的油相与热低压分离器分离出的油相混合送入到常压分馏塔内,分馏出干气、石脑油和柴油,产生的常压渣油进入减压蒸馏塔内,分离出减压蜡油和塔底的未转化油;所述常压分馏塔产生的常压渣油先通入上述的防结焦装置中处理后,分离出杂质成分后,产生的轻质油再送入到减压蒸馏塔内;或,所述冷低压分离器底部油相与热低压分离器分离出的油相混合后,先通入上述的防结焦装置中处理后,分离出杂质成分,产生的轻质油再送入到常压分馏塔内;或,热高压分离器底部分离出的油相先通入上述的防结焦装置中处理后,分离出杂质成分,产生的轻质油再进入热低压分离器。

14、与现有技术相比,本发明具有如下有益效果:

15、1)本发明的防结焦装置能够提前将产物中析出的沥青质、焦炭颗粒等易结焦物质脱除,从而减缓后续装置中的结焦倾向;具有能耗低、操作简单、运行周期长等优点,并且能够大幅减少沸腾床加氢工艺中的结焦现象,有利于渣油转化率的进一步提升;

16、2)本发明是将电场作用与沉降作用复合,电场将渣油中的易结焦组分向下移动,穿过下极板后进入到沉降分离区内,在沉降分离区内进一步分层,分层产生的轻质油被抽取出来冲洗下极板,使其表面沉积的易结焦组分不会堆积在电场区内,以保证装置的长周期运行,减少电场的能耗损失,提高除杂的效果;

17、3)本发明采用上部静电分离区和下方沉降分离区结合的方式,而且下极板采用倾斜设置的方式,并辅以沉降分离区的轻质油反冲洗下极板表面的方式,解决因重质组分沉积到下极板导致的极板间电场强度减弱、能耗增加、重质组分净化效率降低的问题;同时,沉降分离区的存在,使得重质组分向下部沉降,远离电场区域,减少电场区域的电流,从而降低装置的能耗,实现了连续化操作且运行稳定,保证了系统的长周期、连续化运行。

- 还没有人留言评论。精彩留言会获得点赞!