一种有机硅改性氯化石蜡及其制备方法与流程

本发明涉及氯化石蜡及其制备,尤其涉及一种有机硅改性氯化石蜡及其制备方法。

背景技术:

1、石蜡分为食品蜡、全精炼石蜡、半精练石蜡、粗蜡、火柴蜡和黑蜡等大类。同时石蜡也分成许多品级出售,主要区别是熔点不同,根据熔点分为52号、54号、56号、58号、60号、64号、66号、68号、70号石蜡。石蜡外观为白色或淡黄色的结晶体,其化学组分为多种烷烃的混合物,其中直链型正构烷烃占多数(>60%),少数是异构烷烃(约23-30%)和环烷烃(<10%)。石蜡无确定的分子式,分子式通式为cahzn+2,式中碳原子数n=17-36,n越大,石蜡的熔点越高;石蜡的熔点在52-70℃,相对密度为0.86-0.94,分子量约为240-450。石蜡中含油质会降低熔点及使用性能。石蜡的化学活性较低,呈中性,化学性质稳定,在通常的条件下不与酸(除硝酸外)和碱性溶液发生作用。石蜡在140℃以下不易分解碳化;且具有一定的强度和良好的塑性,不易开裂;但石蜡的软化点低(约30℃),凝固收缩大,表面硬度小。石蜡是一种重要的工业原料,在轻工、化工、造纸和建筑等行业具有广泛的用途。

2、但是目前现有的氯化石蜡及其制备技术存在制备配方传统,在制备过程中缺少对石蜡进行改性,且选取的原材料价格较高,导致氯化石蜡的制备成功率较低、制备成本较高的问题,因此,我们提出一种有机硅改性氯化石蜡及其制备方法用于解决上述问题。

技术实现思路

1、本发明的目的是为了解决目前现有的氯化石蜡及其制备技术存在制备配方传统,在制备过程中缺少对石蜡进行改性,且选取的原材料价格较高,导致氯化石蜡的制备成功率较低、制备成本较高等问题,而提出的一种有机硅改性氯化石蜡及其制备方法,以提高氯化石蜡的制备成功率,降低制备成本。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种有机硅改性氯化石蜡,包括以下重量份的原料:液体石蜡70-90份、有机硅8-30份、氯化钠10-40份、二氧化锰5-20份、浓硫酸15-60份、氢氧化钠5-30份、过渡金属催化剂3-13份、稳定剂5-20份、乳化剂3-28份、抗氧剂5-15份;

4、优选的,包括以下重量份的原料:液体石蜡70-89份、有机硅8-26份、氯化钠10-34份、二氧化锰5-18份、浓硫酸15-55份、氢氧化钠5-27份、过渡金属催化剂4-13份、稳定剂7-20份、乳化剂3-25份、抗氧剂6-15份;

5、优选的,包括以下重量份的原料:液体石蜡70-84份、有机硅10-26份、氯化钠10-30份、二氧化锰5-15份、浓硫酸15-45份、氢氧化钠5-23份、过渡金属催化剂6-13份、稳定剂7-19份、乳化剂3-16份、抗氧剂6-14份;

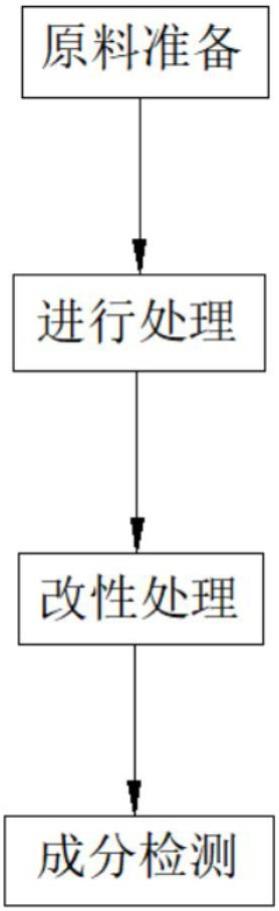

6、其制备方法,包括以下步骤:

7、s1:原料准备:由专业人员选取原材料,并对所述选取的部分原材料进行反应处理收集氯气;

8、s2:进行处理:由专业人员对选取的液体石蜡进行处理制成氯化石蜡;

9、s3:改性处理:由专业人员对制成的氯化石蜡进行改性处理;

10、s4:成分检测:由专业人员对改性后的氯化石蜡进行成分检测;

11、优选的,所述s1中,由专业人员选取液体石蜡、有机硅、氯化钠、二氧化锰、浓硫酸、氢氧化钠、过渡金属催化剂、稳定剂、乳化剂和抗氧剂作为原材料,并对所述选取的部分原材料进行反应处理收集氯气,其中进行反应处理时由专业人员取出氯化钠、二氧化锰、浓硫酸,并将取出的原材料加入反应装置进行反应,所述反应装置设有加热装置,原材料加入反应装置前需由专业人员打开所述加热装置进行预热处理,所述反应装置设有一个气体收集装置,且所述气体收集装置通过导管与氯化亚铁溶液连接,其中所述导管中间设有气阀开关,进行预热处理时由专业人员进行温度检测,其中所述温度检测间隔为3min,并由专业人员通过温度检测结果进行判断,通过判断结果进行处理,其中温度检测结果显示温度数据大于80℃则判断为预热处理完成,温度检测结果显示温度数据不大于80℃则判断为预热处理未完成,且判断结果显示预热处理完成则由专业人员将选取的部分原材料加入反应装置进行反应,判断结果显示预热处理未完成则继续进行预热处理,并由专业人员继续进行温度检测,通过温度检测结果进行判断、处理,直至温度检测结果显示温度数据大于80℃则由专业人员将选取的部分原材料加入反应装置进行反应,其中进行反应时由专业人员打开气体收集装置的气阀3-5s;

12、优选的,所述s2中,由专业人员对选取的液体石蜡进行处理制成氯化石蜡,其中进行处理时先由专业人员将选取的液体石蜡加入反应釜中,液体石蜡加入完成后由专业人员将气体收集装置出气口与反应釜进气口连接,连接完成后由专业人员打开气体收集装置出气口开关将收集到的氯气通入反应釜进行反应,其中所述反应釜通过导管与氯化亚铁溶液连接,进行反应时反应温度保持在50-80℃,反应时间为20-35min,反应完成后由专业人员关闭气体收集装置出气口开关,并断开气体收集装置出气口与反应釜进气口连接,连接断开后由专业人员通过鼓风机向反应釜进气口鼓进空气6-10s,反应完成后需由专业人员收集反应釜中的液体石蜡,并将收集好的液体石蜡投入搅拌机,同时由专业人员向所述搅拌机中加入氢氧化钠进行脱酸处理,其中进行脱酸处理时所述氢氧化钠与液体石蜡的混合体积比为1:8,且进行搅拌时搅拌机的搅拌速度为30r/min,搅拌时间为5min,搅拌完成后由专业人员向所述搅拌后的混合溶液中加入稳定剂制成氯化石蜡;

13、优选的,所述s3中,由专业人员对制成的氯化石蜡进行改性处理,其中进行改性处理时由专业人员先将制成的氯化石蜡采用搅拌机进行加热,并由专业人员通过红外温度检测仪对所述氯化石蜡内部进行实时温度检测,通过实时温度检测结果进行处理,其中实时温度检测结果显示温度数据不大于126℃则继续进行加热处理,并由专业人员进行实时温度检测,温度检测结果显示温度数据大于126℃则由专业人员加入剩余原材料,其中所述剩余原材料进行加入时加入比例为绿化石蜡:有机硅:过渡金属催化剂:乳化剂:抗氧剂体积比为70:13:5:7:5,加入完成后进行搅拌处理,其中进行搅拌处理时搅拌机的搅拌速度为170-190r/min,搅拌时间为40-50min,搅拌温度保持在126-160℃,搅拌完成后由专业人员对所述改性后的氯化石蜡进行收集;

14、优选的,所述s4中,由专业人员对改性后的氯化石蜡进行成分检测,其中进行成分检测时检测样品来自不同批次的有机硅改性氯化石蜡制备成品,由专业人员通过成分检测结果进行判断,通过判断结果进行处理,其中成分检测结果显示所述改性后的氯化石蜡无毒且符合现有制备标准则判断为制备成功,成分检测结果显示所述改性后的氯化石蜡存在有毒以及不符合现有制备标准的情况则判断为制备失败,且判断结果为制备成功则由专业人员将所述改性后的氯化石蜡进行使用,判断结果为制备失败则由专业人员根据成分检测结果进行分析,并通过分析结果改进制备流程进行重新制备,成分检测完成后由专业人员根据成分检测结果进行计算获取有机硅改性氯化石蜡的制备成功率,并将所述计算出的数据与现有数据进行对比。

15、与现有技术相比,本发明的有益效果是:

16、通过更新配方,并对氯化石蜡进行改性处理,提高了氯化石蜡的性质,使得氯化石蜡的制备成功率得到提高。

17、通过选取价格低廉的原材料,并减少不必要的人工流程,降低了制备成本。

18、本发明的目的是通过更新配方,并对氯化石蜡进行改性处理,提高了氯化石蜡的性质,使得氯化石蜡的制备成功率得到提高,同时通过选取价格低廉的原材料,并减少不必要的人工流程,降低了制备成本。

- 还没有人留言评论。精彩留言会获得点赞!