一种高碱值复合磺酸钙基润滑脂组合物及其制备方法与流程

本发明属于润滑脂制备,更具体地说,涉及一种高碱值复合磺酸钙基润滑脂组合物及其制备方法。

背景技术:

1、二十世纪五十年代开始出现了以磺酸钙作为稠化剂的高滴点的磺酸钙基润滑脂,但由于此时所用的油溶性牛顿体磺酸钙溶液稠化能力很小所以未能得到有效推广。到了上世纪六七十年代,有人发明将牛顿体磺酸钙溶液转变为具有触变性的非牛顿体磺酸钙的方法,并加入磺酸钙高碱化技术制成了高碱性的磺酸钙基润滑脂,这种高碱值产品滴点在300℃以上,滚筒稳定性在一个单位剪切稳定性优异,但是,低温泵送性很差妨碍了它的应用推广。直到八十年代中期出现了将非牛顿体高碱值磺酸钙皂与其它脂肪酸盐复合制成的复合磺酸钙基润滑脂低温泵送性得到有效改善同时具有了一定的高低温性能、机械安定性、氧化安定性、抗水性、抗腐蚀性、防锈性能和极压抗磨能力,相较于传统的润滑脂而言,综合性能在一定程度上得到了较大改善,从而被称为新一代高效润滑脂。但该产品在使用中发现,其仍然存在抗低温能力较差、胶体安定性能弱等缺点,难以推广应用。

2、经检索,中国专利申请号为:201710531006.5,申请日为:2017年10月13日,发明创造名称为:一种复合磺酸钙基脂及其制备方法。该申请案中的复合磺酸钙基脂,原料由分子醇转相剂、基础油和有机酸转相剂组成,原料按百分数计,由分子醇转相剂33.5%至45.5%、基础油32.5至48.5%和有机酸转相剂11%至15%组成。该申请案通过对其组分和制备方法进行改进,制备得到的产品具有较好的低温流动性能,改善了现有润滑脂的低温性能,但其综合性能仍有待进一步提升,同时,其生产工艺也较为繁琐。

3、又如,中国专利申请号为201611103889.1,申请日为:2017年04月26日,发明创造名称为:一种复合磺酸钙基脂的制备方法。该申请案中公开的基础油包括以下组分:高碱值磺酸盐21~50重量份、含钙无机物0.3~5重量份、含硫有机物0.01~8重量份。通过对基础油的组分及其配比进行改进,制成的基础油粘温特性好,能够满足轴承设备在昼夜温差大的工作环境下的润滑与密封需求,但其仍不能同时满足设备对润滑脂的多种需求,在一定程度上也限制了该润滑脂在其他设备上的大面积使用。

技术实现思路

1、1.要解决的问题

2、本发明的目的在于克服现有润滑脂性能单一,综合性能不佳的不足,提供了一种高碱值复合磺酸钙基润滑脂组合物及其制备方法。采用本发明的技术方案,制备出来的润滑脂可以同时满足极压抗磨性、防腐防锈性、高速泵送性及低温流动性、产品环保安全等使用要求,解决润滑脂长期存放发生硬化问题,提高保存期限,且本发明的制备方法简单、成本低,经济效益好。

3、2.技术方案

4、为了解决上述问题,本发明所采用的技术方案如下:

5、本发明提供了高碱值复合磺酸钙基润滑脂组合物,其包括以下质量百分比的组分:复合皂基4.8~7.3%,石油磺酸钙1~2.7%,高碱值磺酸钙3~5%,醋酸水溶液3~5%,抗氧剂0.1~0.2%,防锈剂0.1~0.3%,粘附剂0.1~0.4%,余量为基础油,所述醋酸水溶液中水和醋酸的质量比满足2.2:(0.8~1.2)。

6、其中,复合皂基包括十二羟基硬脂酸钙0.5~1.58%,微粉碳酸钙4~5%,氢氧化钙水溶液0.3~0.72%。

7、所述基础油采用1570酯类基础油与中间基基础油按配比为3.8:(0.8~1.2)调和而成。中间基基础油选用n100、n150、n250中的任一种或两种及以上的组合。

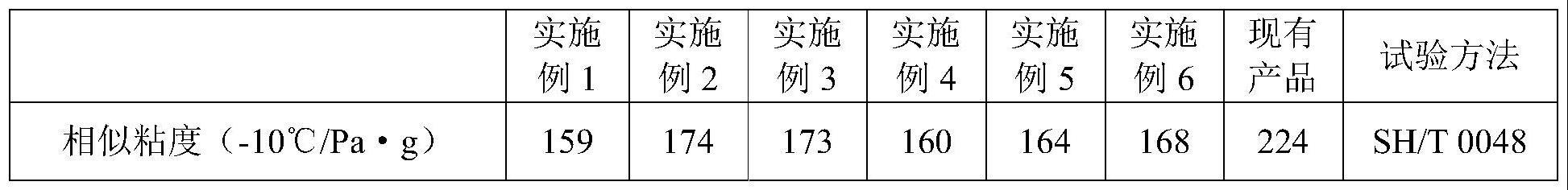

8、需要说明的是,对于基础油粘度的选择上,本技术中控制基础油的40℃运动粘度为96-100mm2/s。因高粘度基础油所制备的润滑脂高温安定性较好,适用范围广,但胶体安定性和氧化安定性较差,低粘度基础油稠化后具有较高的胶体安定性和氧化安定性能,但是高温稳定性较差。此外,根据不同种类的基础油,申请人通过对合成烃基础油、聚醚基基础油等不同类型,且具有一定粘度跨度的矿物油进行了大量试验。具体的,申请人采用了粘度相同的三类5款基础油(如聚醚基基础油、合成烃基础油等)进行试验,在不同温度下分析了这些润滑脂的相似粘度和锥入度。结果表明:不同类型的基础油对润滑脂的稠度及相似粘度有较大影响,使用粘度指数越高,润滑脂的稠度及相似粘度随温度的变化越小,有利于宽温环境下设备的润滑,保证平稳运行。本发明通过选用不同类型,且具有一定粘度跨度的矿物油,以钙皂基脂为出发,系统深入研究基础油与流变性的关系,并基于酯类分子水平,深入探讨影响作用产生的本质原因。

9、同皂量下,润滑脂表观粘度在-20~70℃温度范围内的变化值与低温时的大小有关,而决定润滑脂低温性能的重点一是基础油倾点,二是粘度及粘度指数,且倾点是关键因素,只有在倾点相近时,粘度作用才逐渐凸显。如前面所说,高粘度基础油所制备的润滑脂高温安定性较好,但胶体安定性和氧化安定性较差,同时随着基础油的粘度增大,润滑脂的结构强度先升高后降低,而结构强度越低的组分触变性越好,这也与润滑脂的微观结构密切相关。而低粘度基础油稠化后所形成的皂纤维结构缠绕紧密、空腔体积较小,因此具有较高的胶体安定性,高粘度基础油形成的皂纤维结构松散、空腔体积较大,有利于持续释放基础油,因此具有良好的抗磨减摩性能。在氧化安定性方面,烷烃属于饱和烃,比较稳定;而环烷烃的环与侧链联结的碳原子易发生氧化;芳烃的氧化速度缓慢,且苯环失去氢原子后易与引发链反应的自由基反应形成稳定的芳烃自由基而终止链反应。最终,申请人在基础油的选择上,选用1570酯类润滑油与中间基基础油按照3.8:(0.8~1.2)比例物理调和而成,找到了基础油粘度与高温安定性、胶体安定性之间的平衡,这种基础油粘度指数较高,倾点低,小于-38~﹣40℃。

10、作为本发明的进一步改进,所述抗氧剂为4,4甲叉二和znddc中的任意一种或两种组合,申请人经大量研究发现,当抗氧剂优选为4,4-甲叉二和znddc的组合,且4,4-甲叉二和znddc的质量比满足1.2:(0.6~1)时,其与其他组分,尤其是与复合皂基、微粉碳酸钙产生协同作用,在此特定比例下发挥出最佳配合,从而显著提升所得润滑脂的高低温性能、氧化安定性、机械安定性。此外,润滑脂的组分内还通过添加粘附剂和防锈剂,进而提高了润滑脂产品的抗氧和粘度指数性能,有助于延长润滑脂的使用寿命,延缓其在使用过程中变质和硬化的速率,保证使用过程安全、稳定、可靠。

11、作为本发明的进一步改进,所述粘附剂采用聚苯乙烯和乙烯-丁烯的组合,且聚苯乙烯和乙烯-丁烯的添加质量比为4.2:(1.4~2),最佳质量比为4.2:1.4。申请人在设计本方案时,通过大量实验研究,当在润滑脂中复合添加粘附剂,并且将其控制在上述比例内,对高碱值复合磺酸钙基润滑脂磨损性能的影响较佳。试验过程中,申请人采用岛津红外光谱仪跟踪分析了润滑脂的成分、化学状态和元素含量。结果表明,聚苯乙烯和乙烯-丁烯复配添加剂能够显著提高高碱值复合磺酸钙基润滑脂的抗磨性能和粘附力。摩擦过程中,聚苯乙烯会粘附在摩擦副表面形成物理保护膜,并与乙烯-丁烯产生的化学反应膜协同互补,表现出优良的复配增效和粘附性能。

12、作为本发明的进一步改进,本发明中通过对其余功能助剂的种类进行研究,确定上述功能助剂的具体种类,添加到润滑脂中,能够很好地使其与组分发生协同作用,最大限度发挥作用,且不易产生副反应。具体的,本发明中所述防锈剂采用二壬基萘磺酸钙,是稳定的优秀的油溶性防锈剂,二壬基萘磺酸钙的加入可以将碳酸钙颗粒包裹地比较严密,一定程度上隔绝了它和空气中的水以及二氧化碳的反应,并且可以与多余的醋酸中和,可以帮助润滑脂彻底解决硬化现象。通过对上述助剂的具体种类进行优选,可进一步提高所得润滑脂产品的综合性能。

13、本发明的高碱值复合磺酸钙基润滑脂,一方面通过选用了相容性好、粘度合适、倾点较低的基础油,保证了润滑脂的高低温安定性、胶体安定性、氧化安定性和良好的抗磨减摩性能。另一方面,本发明的产品还能够在宽温度下,尤其是极端低温下持续正常工作。此外,对添加剂的选择上考虑了现实因素,该润滑脂使用场合多为极端环境,所以对润滑脂的耐磨、润滑性能的要求进行了研究,发现了几种可以产生协同作用的粘附剂,极大的提升了润滑脂的综合性能,从而制备出满足综合性能均优异的润滑脂产品,解决了现有润滑脂性能单一的问题,拓展了润滑脂的使用范围。

14、其二,本发明的上述润滑脂组合物的制备方法,包括以下步骤:

15、步骤一、调和基础油;

16、步骤二、使用调和后的基础油进行转相生成非牛顿体磺酸钙;

17、步骤三、转相完成后添加复合皂基,制成基础复合脂;

18、步骤四、向基础脂中添加功能助剂,对所得基础脂经过均化后处理;

19、步骤五、脱气得到润滑脂产品。

20、作为本发明的进一步改进,基础油的调和方法:选用的1570酯类润滑油与中间基基础油进行物理调和,调和后的基础油,其40℃运动粘度控制96~100mm2/s,倾点-35℃~﹣40℃。

21、非牛顿体磺酸钙的转相方法为:在反应釜中加入部分基础油在反应釜中加入部分基础油、石油磺酸钙、高碱值磺酸钙在100±5℃时加入醋酸水溶液,控制温度为100±5℃进行反应3小时,得到转相后的非牛顿体磺酸。

22、其中,添加石油磺酸钙可以清净分散润滑油中的杂质,具有的碱性储备、良好的油溶性和酸中和能力,能及时中和油品中的有机酸和无机酸,同时还具备优良的高温清净性及热稳定性。

23、更进一步的,使用的反应釜为高压密封,反应釜带观察口,可通过玻璃镜片监控反应釜中物料液位情况,方便操作人员掌握反应实时情况。釜内带三层星型搅拌,调整反应压力在0.4~0.5mpa,高位反应同时不溢釜。本发明采用一步法直接反应,对设备要求不高,操作简单方便,降低了生产成本,产品质量也十分稳定,具有较好的应用前景。

24、作为本发明的进一步改进,具体的,步骤三中,对合成复合皂基后进行高温炼制,控制复合皂基的温度在180±5℃,然后在急冷混合器中分4段逐步向高温复合皂基内加入基础油,进行充分混合,最后调规形成基础脂,本发明通过对基础油的添加方式进行优化设计,可以有效调控所得基础脂的稠度为适宜的稠度(稠度为260 1/10mm~3051/10mm),如果基础脂稠度太高,则实际使用中泵送性不好,可能会导致机器磨损,如果基础脂稠度低,在高速泵送中可能会出现甩脂的现象。

25、需要说明的是,均质化对润滑脂复合皂基的微观结构和性能有较大影响。本发明中利用精密三辊研磨机以25μm辊间距研磨润滑脂的微观结构,润滑脂的性能与复合皂基的微观结构具有显著的相关性,润滑脂性能的变化是由于研磨处理使复合皂基和基础油相互作用的比表面积增大,从而增强了其相互作用力提升润滑脂锥入度、滴点、机械安定性、胶体安定性和流变学性能。结果表明:较未研磨的润滑脂锥入度显著降低,随着研磨间距的减小,胶体安定性和结构强度逐渐升高,机械安定性降低。

26、作为本发明的进一步改进,步骤四中,温度降至90℃以下先逐步向所得基础脂中加入防锈剂,充分剪切混合均匀后,再逐步添加抗氧剂、粘附剂,通过均质器使得各物料分子结构重组更加稳定,然后进行脱气处理,先打开真空泵对脱气罐抽真空,真空达到-0.8mpa下将基础脂用输送泵送入脱气罐,待物料占真空罐3/5时,停真空泵恢复常压,开始出料,反复多次操作,直至润滑脂呈片状或细流状流入。最终得到本发明的润滑脂产品。

27、本发明中制备得到的润滑脂组合物尤其适用于在高温环境下使用,通过对其组分、配比及制备工艺进行优化设计,从而使得所得润滑脂产品能够在苛刻的工况条件和低温气候条件下能保持较好的润滑性,满足高碱值复合磺酸钙基润滑脂在昼夜温差大的工作环境下的润滑与密封需求,增加设备的使用寿命,具有良好的剪切可逆性、高低温适应性、极压抗磨性、防锈性,与其它脂具有较好相容性等优点。本发明的润滑脂可以在新疆地区广泛应用,市场反馈良好,该润滑脂具有耐低温性、易涂抹、良好的粘附性、优秀的抗水淋性以及高性价比特点,能长时间保护设备,而且其润滑效果与国内外同类产品相当。

28、3.有益效果

29、相比于现有技术,本发明的有益效果为:

30、本发明中制备得到的润滑脂组合物,尤其适用于在高温环境下使用,通过对其组分、配比及制备工艺进行优化设计,制备出的润滑脂可以同时满足极压抗磨性、防腐防锈性、高速泵送性、及低温流动性、产品环保安全等使用要求,解决了现有润滑脂性能单一,综合性能不佳的问题,从而使得所得润滑脂产品能够在苛刻的工况条件和低温气候条件下能保持较好的润滑性,满足高碱值复合磺酸钙基润滑脂在昼夜温差大的工作环境下的润滑与密封需求,增加设备的使用寿命。此外,本发明的产品还具有良好的剪切可逆性、高低温适应性、极压抗磨性、防锈性,与其它脂具有较好相容性等优点。

31、本发明的润滑脂的制备工艺,操作简便,成本低,制备出的润滑脂可以在新疆地区广泛应用,市场反馈良好,该润滑脂具有耐低温性、易涂抹、良好的粘附性、优秀的抗水淋性以及高性价比特点,能长时间保护设备,而且其润滑效果与国内外同类产品相当。

- 还没有人留言评论。精彩留言会获得点赞!