一种高炉稳定喷吹焦炉煤气工艺及喷吹系统的制作方法

本发明属于钢铁冶金领域,尤其涉及一种高炉稳定喷吹焦炉煤气工艺及喷吹系统。

背景技术:

1、为了应对全球变暖,2015年世界主要国家签署《巴黎协定》,该协议主要是约束各成员国降低碳排放量,2019年我国二氧化碳排除总量超过100亿吨,钢铁行业二氧化碳排放量占全国排放总量16%以上。在全球严格的资源和环保政策约束大背景下,钢铁行业面临着巨大的环保压力,钢铁工业有效降低碳排放强度成为碳减排计划的重中之重,低碳绿色化是钢铁工业未来发展方向,将氢气用于钢铁制造的氢冶金工艺为变革性技术,是钢铁产业优化能源结构、工艺流程和产业结构,彻底实现低碳绿色化可持续发展的有效途径之一。

2、上世纪60年代开始国内外钢铁企业就开始探索高炉喷吹焦炉煤气的生产技术,20世纪80年代初,苏联已在多座高炉上完成了喷吹焦炉煤气的试验研究,并且掌握了1.8~2.2m3焦炉煤气替代1m3天然气的冶炼技术。20世纪80年代中期,法国索尔梅厂2号高炉开始进行喷吹焦炉煤气作业,喷吹量达到21000m3/h,喷吹的焦炉煤气与焦炭的置换比0.9kg/kg,即折合体积置换比约为0.378kg/m3。奥钢联linz厂2002年二季度起在bf5和bf6上进行了喷吹焦炉煤气替代重油的工作,采用双枪喷吹,吨铁喷吹量达50kg/t,即折合吨铁体积喷吹量为130m3/t,重油消耗由70kg/t降低到15kg/t。美国钢铁公司mon valley厂的2座高炉自1994年起一直喷吹焦炉煤气。2005年的喷吹总量为14.16万t,喷吹量约65m3/t。该厂曾报道喷吹焦炉煤气后,降低了天燃吹量,消除了焦炉煤气的放空燃烧,减少能源浪费,能源成本,年净省开支超过610万美元。为能够喷吹焦炉煤气,该公司对焦炉煤气进行了必要的净化处理,并对高炉风口进行必要的改造。

3、国内20世纪60年代,也曾在本钢、徐钢等小高炉上进行了喷吹焦炉煤气试验研究,并取得一定的成果,其中本钢的喷吹焦炉煤气量为81.6m3/t,降低了焦比60kg/t,同时产量提高了10%~11%,折合置换0.735kg/m3,虽喷吹焦气的效果值得考证,但证实了喷吹焦炉煤气的可行性。

4、济南钢铁集团有限公司于2009年正式启动高炉喷吹焦炉煤气研究课题,至2011年3月,在4号高炉(350m3)上先后进行了4次工业试验。工业试验结果表明:如果企业焦炉煤气资源过剩,选择高炉喷吹焦炉煤气能够产生一定的经济效益,并能够减少co2排放;只要确定的高炉喷吹焦炉煤气工艺路线正确、方法得当,喷吹焦炉煤气的安全问题是完全能够得到保证的;4号高炉喷气量在62.51m3/t时,能够降低焦比5.28kg/t,降低煤比40.63kg/t,吨铁成本降低10.42元/t,减少co2排放量75k/t。

5、河北钢铁集团承钢公司炼铁厂于2010年在6号高炉开展了喷吹焦炉煤气的工业试验,试验期间高炉喷吹焦炉煤气燃料比不降反升,主要原因是混喷风口煤粉燃煤不充分,未燃煤粉引发渣铁发粘,高炉铁损升高所致;同时明确下一步的重点是匹配上下部制度,优化喷吹方式及调整风口喷吹燃料结构,消除喷吹焦炉煤气后炉况顺行变差及铁损升高的问题。

6、鞍钢集团于2012年至2014年在鲅鱼圈分公司1号高炉开展了4次喷吹焦炉煤气工业试验,试验期间喷吹量逐渐由6000m3/h,逐渐增加到12000m3/h,吨铁喷吹量由16m3增加到38m3,焦炉煤气压缩系统和喷吹系统安全可靠,满足高炉喷吹的基本要求,高炉在喷吹焦炉煤气期间反应良好,高炉燃料比等技术指标得到明显改善。减少co2排放55kg/t(3.6%),降低高炉燃料比18kg/t(3.6%)。

7、尽管国内一些钢铁企业开展高炉喷吹焦炉煤气冶炼技术的探索较早,近些年也有类似企业成功喷吹焦炉煤气冶炼的报道,但成功喷吹和长期稳定喷吹还有着较大的事实差距,实际上目前国内钢铁企业尚未有任何一家成功实现长期稳定喷吹焦炉煤气冶炼的技术,究其原因主要有以下几点:1、各企业探索高炉富氢喷吹的热情高涨,因此纷纷上马建设高炉喷吹焦炉煤气设施,但大多由于项目实施仓促,未能充分考虑焦炉煤气对喷吹系统的影响,最终导致喷吹系统无法长期稳定运行,而被高炉操作者所摒弃;2、焦炉煤气中的焦油、萘、苯、硫化物等杂质在高压条件下极易在喷吹系统管道和喷枪中析出富集,从而堵塞喷吹系统,其中流化物还会对喷吹管路产生强烈腐蚀现象,也不利于喷吹系统长期稳定运行;3、大部分企业对高炉喷吹焦炉煤气后对高炉炉缸热量的影响及煤气流分布的影响没有系统的研究,对喷吹焦炉煤气后高炉冶炼规律了解不充分,这些因素导致高炉喷吹焦炉煤气后的冶炼效果差强人意;4、部分企业对喷吹焦炉煤气的未端设备即喷枪及风口的设计和改造方案不成熟,导致喷吹焦炉煤气时煤气易结焦、风口易损坏的现象频发,这也造成不能实现高炉稳定喷吹焦炉煤气冶炼的事实。

8、因此,为了克服上述技术难题,本发明从焦炉煤气净化、喷吹系统改造、高炉喷吹焦炉煤气冶炼技术等主要环节,提出相关创新举措,克服相关技术难点,实现高炉长期稳定喷吹焦炉煤气冶炼的要求,达到降低炭质燃料消耗,大幅降低co2排放量,真正实现高炉低碳绿色冶炼的最终目标。

技术实现思路

1、针对高炉喷吹焦炉煤气冶炼技术面临着喷吹系统易堵、煤枪易结焦、风口易损坏、喷吹效果不明显等技术问题,导致高炉无法实现长期稳定喷吹焦炉煤气的现象;本发明从焦炉煤气净化、喷吹系统改造、高炉喷吹焦炉煤气冶炼技术等主要环节,相关创新举措,克服相关技术难点,提出一种高炉稳定喷吹焦炉煤气工艺及喷吹系统,实现高炉长期稳定喷吹焦炉煤气冶炼的要求,达到降低炭质燃料消耗,大幅降低co2排放量,真正实现高炉低碳绿色冶炼的最终目标。。

2、为了达到上述目的,本发明采用以下技术方案实现:

3、一种高炉稳定喷吹焦炉煤气工艺,包括:

4、1)由煤气柜引来的初步净化的焦炉煤气经粗脱油脱萘装置处理后,进入煤气压缩机,经压缩机加压至喷吹压力送深度煤气净化装置,粗脱油脱萘装置采用活性炭微球填充;

5、2)来自煤气压缩机的焦炉煤气先进入脱油罐,脱油罐采用活性炭纤维填充,将气体中的萘、焦油含量分别降至1mg/nm3以下后送入干法粗脱硫装置进行粗脱硫,粗脱硫采用碱改性生碳吸附剂sq105;将气体中的h2s脱至≤1mg/nm3;

6、3)经粗脱硫后的焦炉煤气在≤40℃温度下进入tsai脱苯工序,脱掉杂质组份,使煤气中苯≤10mg/nm3:tsa工序采用全干法净化工艺,吸附剂吸附饱和后,由净化后的焦炉煤气加热再生,再冷却后投入下一次循环使用,tsai工序采取活性炭微球为吸附剂,之后进入tsaⅱ脱苯工序,脱掉杂质组份,使最终净化气中苯≤1mg/nm3,焦油≤0.1mg/nm3,萘≤0.1mg/nm3;吸附剂吸附饱和后,由净化后的焦炉气加热再生,再冷却后投入下一次循环使用,tsaⅱ工序采用活性炭吸附剂sq105为吸附剂;

7、4)净化后的焦炉煤气输送至缓冲罐后进入预热装置,在预热装置中预热至80~100℃;

8、5)在阻火器后的煤气管路中通入氧气,使氧气和净化后的焦炉煤气一起进入焦炉煤气围管,再通过焦炉煤气支管进入双层套筒式煤枪的内管,同时喷吹煤粉经煤粉分配器进入到双层套筒式煤枪的外管;可以保证煤粉在风口前端更先与鼓风中的氧接触,达到更加充分燃烧的目的,减少未燃煤粉量;在阻火器后增加氧气管路可以起到提高煤粉燃烧率,减少未燃煤粉的作用;同时氧气和焦炉煤气一起进入高炉,可以使焦炉煤气中的ch4等烃类物质充分燃烧;焦炉煤气、氧气和煤粉同时喷入高炉炉缸。

9、氧气占氧气和焦炉煤气总气体含量为体积百分比≤5%。

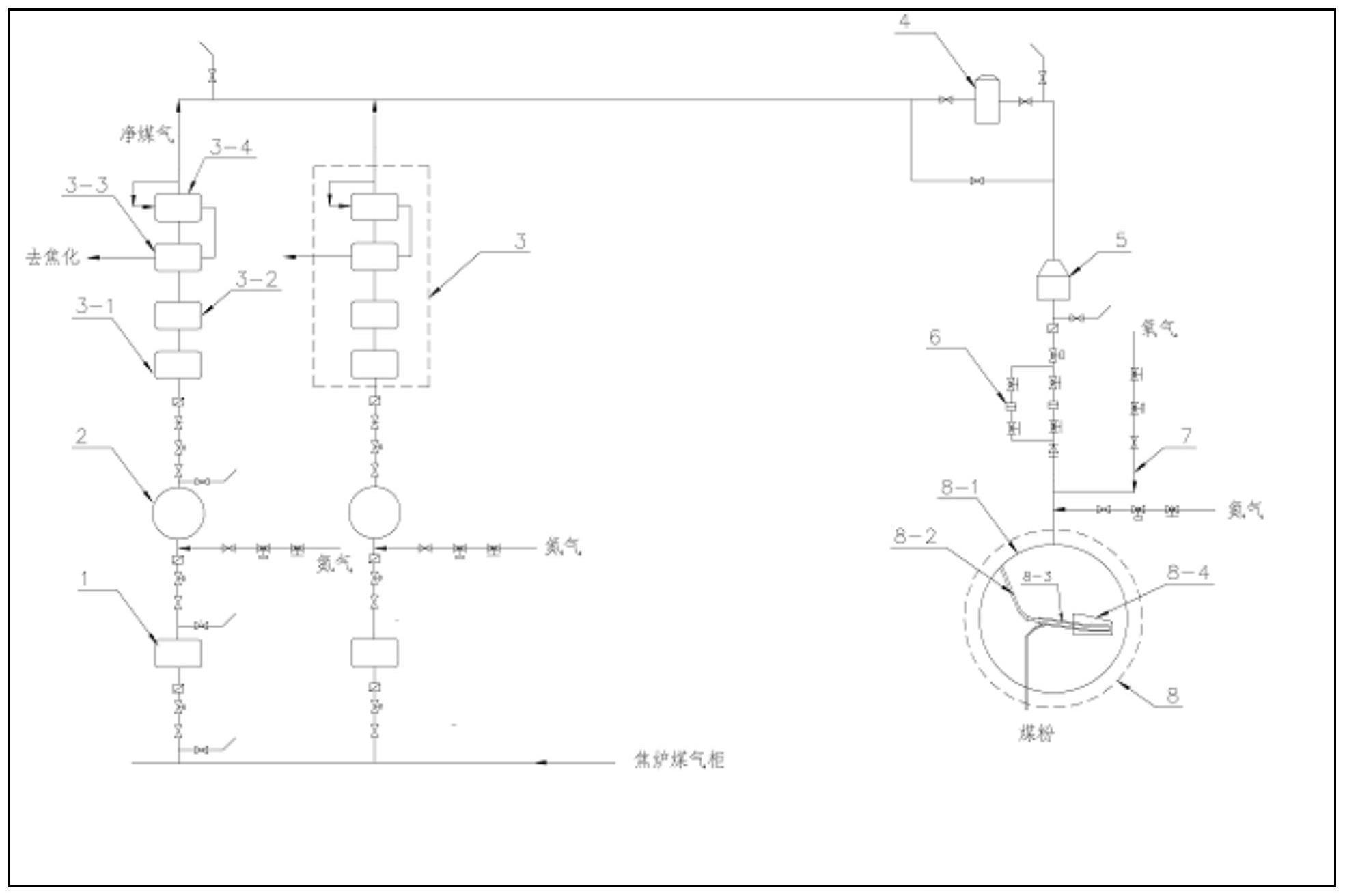

10、一种高炉稳定喷吹焦炉煤气工艺采用的高炉煤气喷吹系统,包括依次通过煤气管道连接的粗脱油脱萘装置、煤气压缩机、煤气深度净化装置、缓冲罐、预热装置、阻火器、喷吹装置;所述阻火器与喷吹装置相连接的煤气管道连接富氧管路。

11、所述的粗脱油脱萘装置、煤气压缩机和煤气深度净化装置至少为一工一备两套。方便检修时系统可以连续运行。

12、所述煤气深度净化装置包括通过煤气管道依次连接的脱油罐、粗脱硫装置、tsai脱苯工序、tsaⅱ脱苯工序。

13、与现有技术相比,本发明的有益效果是:

14、采取本发明的工艺,可以克服喷吹焦炉煤气后喷吹系统易堵、煤粉燃烧不充分、降焦效果不明显等技术难题,实现高炉长期稳定喷吹焦炉煤气冶炼的要求,达到降低炭质燃料消耗,大幅降低高炉燃料比和co2排放量,真正实现高炉绿色低碳冶炼的最终目标。

- 还没有人留言评论。精彩留言会获得点赞!