一种液体石蜡进料控制装置的制作方法

本发明涉及进料控制,具体涉及一种液体石蜡进料控制装置。

背景技术:

1、氯化石蜡是一种有机物,具有低挥发性、阻燃、电绝缘性良好、低廉等优点,可用做阻燃剂和聚氯乙烯辅助增塑剂。氯化石蜡广泛用于生产电缆料、地板料、软管、人造革、橡胶等制品并且应用于聚氨酯防水涂料,聚氨酯塑胶跑道,润滑油等的添加剂。

2、氯化石蜡一般是由液体石蜡加热至50℃-55℃在反应釜内与氯气在90℃-100℃范围内反应制成的,因此参与反应的液体石蜡和氯气会影响氯化石蜡的反应。而氯气反应装置产生的氯气具有较高的温度,将高温氯气通入反应箱则可能让氯化石蜡产生显著热解,甚至断链、交链,并产生胶体碳。

3、参考公告专利号为cn212316037u,专利名称为一种具有搅拌功能的氯化石蜡反应装置的中国实用新型专利,该专利通过在反应箱的侧壁固定安装有安装框,安装框上设有压缩机构,压缩机构的自由端与转动机构转动连接,转动机构包括固定安装的电机,电机的输出轴末端固定安装有第一转盘,第一转盘的侧壁固定安装有连接杆,压缩机构包括滑动连接在安装框内的活塞,安装框的侧壁固定安装有与其内部相互连通的冷凝管,冷凝管绕设在通有高温氯气的连通管上,且贯穿安装框的另一端侧壁并延伸至其内部,活塞的侧壁固定与安装框的内侧壁之间固定连接有多个弹簧,活塞的侧壁固定连接有拉绳,拉绳贯穿安装框并与连接杆转动连接,通过转动机构和压缩机构的设立,电机转动时,电机带动第一转盘转动,第一转盘通过连接杆带动拉绳上下往复移动,安装框内的活塞在拉绳和弹簧共同的作用下在安装框内往复移动,将安装框内的冷凝水反复压入冷凝管内对连通管内的氯气进行冷却,保证氯气与石蜡的反应产出氯化石蜡。

4、针对上述中的相关技术,发明人认为通过冷凝水对温度较高的氯气进行降温,虽然会使氯气温度下降一部分,但是却会造成氯气携带的热量流失,造成能源浪费,且通过冷凝管里的冷凝水对管道内氯气进行降温,降温不够充分,降温效果差。

技术实现思路

1、为了节省能源,并增强对氯气的降温,本技术提供一种液体石蜡进料控制装置。

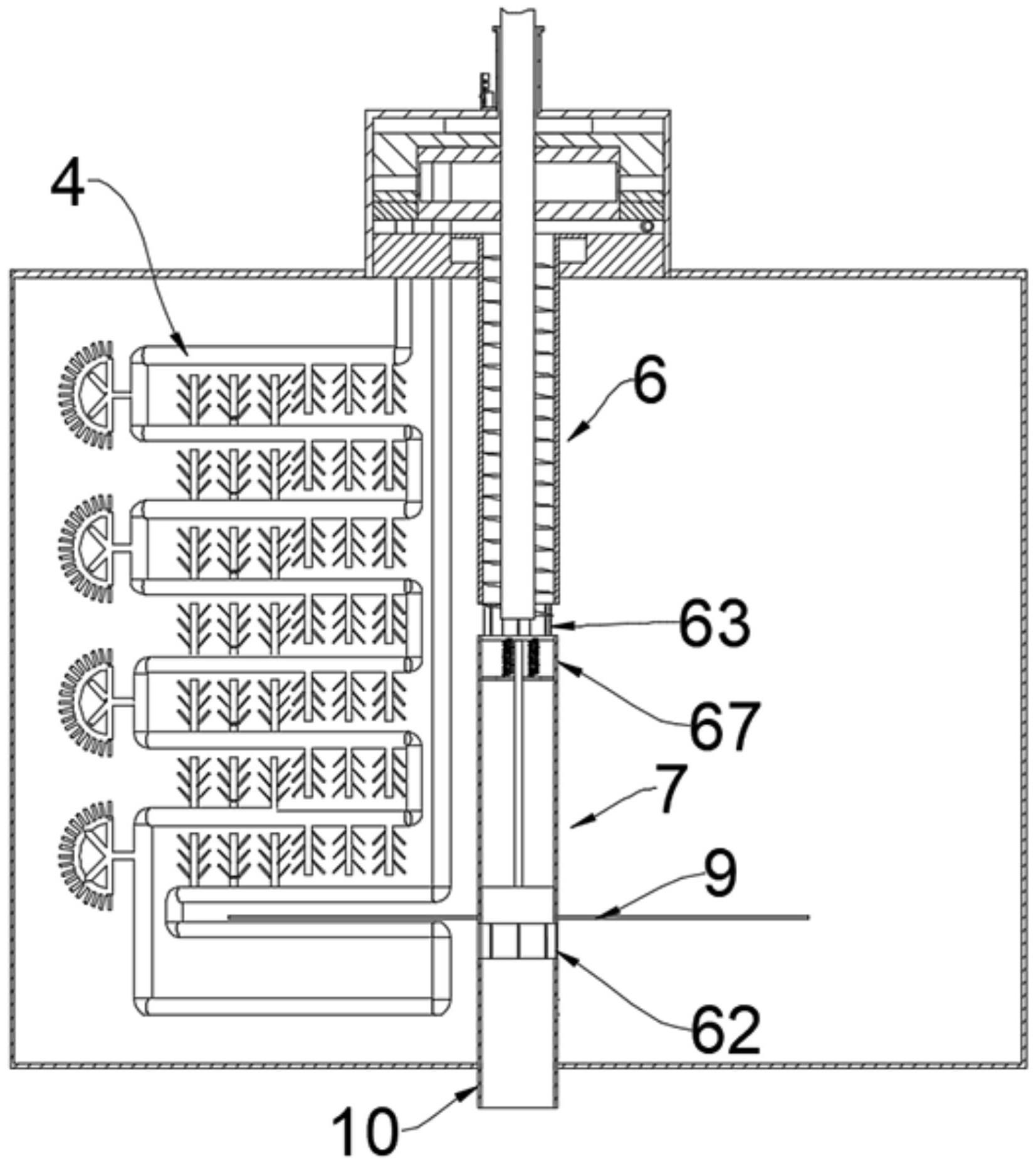

2、本技术提供了一种液体石蜡进料控制装置采用如下的技术方案,一种液体石蜡进料控制装置,包括:固定架,放置在水平面上;料箱,固定安装在所述固定架上,且所述料箱内部设置有放置腔,所述放置腔用于盛放液体石蜡,所述料箱底部固定连通有供所述液体石蜡进入的进料管;所述放置腔中并穿过所述液体石蜡设置,用于接收高温氯气,并在所述高温氯气穿过所述液体石蜡之后将降温后的氯气输出;转动源,固定设置在所述固定架上,所述转动源的驱动轴能带动所述通气管在所述液体石蜡内部转动;排料机构,设置在所述料箱中,用于将料箱内的液体石蜡排出。

3、通过采用上述技术的技术方案,在需要对高温氯气进行降温时,首先将液体石蜡从进料口通入料箱内,随后转动源驱动轴带动通有高温氯气的通气管在盛放有液体石蜡的放置腔内转动,通气管内的高温氯气与通气管外的液体石蜡发生热交换,然后排料机构将热交换后的液体石蜡排出料箱,从而使得高温氯气降温,降低了氯气后续与液体石蜡反应时由于氯气温度高而引起氯化石蜡变质的风险,且在热交换中液体石蜡能吸收高温氯气的热量,减少了氯气的能量损失。

4、受转动源驱动的通气管设置在盛放液体石蜡的料箱,一方面能通过高温氯气和液体石蜡之间的热传递对氯气降温,且能减少前期对液体石蜡加热,节省了能源,另一方面通气管在盛放液体石蜡的料箱里转动能对料箱内不同位置的液体石蜡进行加热并搅拌,从而使液体石蜡可以混合均匀,有利于提高后续氯化石蜡的反应质量。

5、可选的,所述料箱的顶部设置有用于控制高温氯气周期性进出通气管的进出气机构。

6、通过采用上述技术的技术方案,进出气机构通过周期性让高温氯气进入通气管内,在通气管内的高温氯气与液体氯气发生热交换后,进出气机构使通气管内降温后的氯气再周期性流出通气管,增加了高温氯气与液体石蜡热交换的时间,有利于对高温氯气进行降温。

7、可选的,进出气结构包括外壳体,固定设置在所述料箱的顶部且位于所述料箱和所述转动源之间,所述外壳体顶部开设有供所述转动源驱动轴穿过的通孔;内壳体,设置在所述外壳体内部且固定套接在所述转动源驱动轴上;第一密封环,与所述外壳体内侧壁固定连接且与所述内壳体上表面抵接,所述第一密封环和所述外壳体之间形成用于接收外界高温氯气的进气腔,所述第一密封环上表面向内开设有进气通槽,所述通气管的进气端穿过所述内壳体设置,所述通气管的进气端与所述进气通槽距离所述转动源驱动轴的轴长度相同;第二密封环,与所述外壳体内侧壁固定连接且位于所述第一密封环下方,所述第二密封环内侧壁与所述内壳体外侧壁抵接,所述第二密封环、所述外壳体、所述第一密封环和所述内壳体之间区域为用于将降温后的氯气输出出气腔,所述第二密封环上表面开设有出气通槽;第三密封环,固定套接在所述内壳体外侧壁上,所述第三密封环上表面与所述第二密封环下表面抵接,所述通气管的出气端穿过所述第三密封环设置,所述通气管的出气端与所述出气通槽距离所述转动源驱动轴的轴心长度相同;进气管,设置在所述外壳体的外侧壁上,且与所述进气腔相连通;出气管,设置在所述外壳体的外侧壁上,且与所述出气腔相连通。

8、通过采用上述技术的技术方案,当需要对高温氯气降温时,外界的高温氯气通过进气管进入进气腔,启动转动源,内壳体随转动源驱动轴转动,通气管随内壳体转动,在通气管的进气端经过第一密封环的进气通槽时与进气腔连通,进入进气腔内的高温氯气进入位于液体石蜡中的通气管内,与液体石蜡进行热交换;同时,第三密封环随内壳体转动,通气管的出气端随第三密封圈转动经过第二密封环的出气通槽时与出气腔连通,通气管内降温后的高温氯气通过通气管的出气端进入出气腔,再经出气管流出料箱,从而使高温氯气能周期性进入通气管内,并能让降温后的氯气周期性流出。

9、通过内壳体的设置,使得第三密封环和通气管能随内壳体转动而转动,能增加通气管内的高温氯气与料箱内液体石蜡热交换的范围,并对料箱内液体石蜡进行搅拌,且在转动的过程时内壳体能带动通气管周期性与进气腔和出气腔连通,增加了高温氯气与液体石蜡热交换的时间,有利于对氯气进行降温。

10、可选的,所述排料机构包括密封板,设置在所述外壳体内部,且位于所述第三密封环下方,所述密封板、所述第三密封环和所述外壳体之间的区域为出料腔;出料管,固定连通在所述外壳体的外侧壁上,且与所述出料腔内部连通;

11、套筒,所述进料管上表面固定连接有多根第一支撑杆,所述第一支撑杆上表面固定连接有支撑筒,所述支撑筒和所述套筒之间设置有多根能对所述套筒起支撑作用的第二支撑杆,所述密封板上表面开设有排料孔,所述套筒顶部与所述出料腔连通,所述套筒底部深入所述液体石蜡中;绞龙叶片,设置在所述套筒中且与所述转动源驱动轴固定套接,能在所述转动源驱动轴的带动下将料箱内的液体石蜡提升至出料腔中。

12、通过采用上述技术的技术方案,在进行排料时,首先转动源驱动轴转动带动绞龙叶片转动,绞龙叶片转动带动料箱内的液体石蜡从套筒中提升至出料腔内,再经过出料腔在出料管处流出料箱。

13、可选的,所述料箱内设置有用于限制所述液体石蜡进入所述出料腔中的封堵机构。

14、通过采用上述技术的技术方案,封堵机构能限制液体石蜡进入出料腔,降低了在停止供应液体石蜡时液体石蜡持续进入出料腔进而冲开出料管的风险。

15、可选的,所述封堵机构包括滑动板,滑动设置在所述支撑筒内部顶端,所述支撑筒内壁固定连接有支撑板,所述支撑板和所述滑动板之间固定连接有复位弹簧,所述第二支撑杆底部与所述滑动板上表面固定连接;滑动塞,滑动设置在所述支撑筒内部低端,所述滑动塞和所述滑动板之间固定连接有推杆。

16、当停止排料时,首先套筒会受到位于出料腔内的空气的大气压和液体石蜡的重力的压力从而下移,随后套筒下移会堵塞第二支撑杆间的空隙,从而阻挡料箱内的液体石蜡再进入套筒中,进而限制液体石蜡进入进料腔内,之后套筒下移带动第二支撑杆下移,第二支撑杆下移带动滑动板向下滑动,复位弹簧受到滑动板向下的力而压缩,同时第二支撑板下移带动推杆下移,推杆下移带动滑动塞向下滑动进而堵塞进料管,液体石蜡停止从进料管进入料箱;

17、在继续排料时,首先出料腔内的液体石蜡和空气从出料管流出,随后在复位弹簧回复力的作用下,复位弹簧带动滑动板上移,之后滑动板上移带动第二支撑杆上移从而带动套筒上移,套筒上移打开第二支撑杆的间隙,液体石蜡继续进入套筒中,进而液体石蜡进入进料腔内,同时滑动板上移带动推杆上移,推杆上移带动滑动塞向上滑动进而打开进料管,液体石蜡继续从进料管进入料箱,从而使得在停止排料时,降低了过多的液体石蜡进出料腔从而冲开出料管的风险,且在继续排料时,能自动让液体石蜡进入料箱,料箱内的液体石蜡进入出料腔,操作相对简单,方便。

18、通过套筒的设置,一方面使得在出料管堵塞时套筒能下移阻止液体石蜡进入进料腔内,降低了液体石蜡持续进入出料腔进而冲开出料管的风险;另一方面,套筒下移能带动滑动塞下移,从而对进料管进行堵塞。

19、可选的,所述外壳体的内部设有能控制高温氯气通入量的进气控制机构。

20、通过采用上述技术的技术方案,进气控制机构能控制通入料箱内的高温氯气的量,降低了通入过多氯气后氯气未能实现充分降温的风险,有利于高温氯气的降温,且有利于减少能量损失。

21、可选的,所述进气控制机构包括挡流环,设置在所述进气腔内,固定连接于所述外壳体与所述第一密封环之间,所述挡流环能将所述进气通槽顶部封堵;连通槽,开设在所述第一密封环上,用于连通所述进气腔和所述进气通槽;调节板,固定设置在所述外壳体的顶部,且所述调节板上开设有多个沿竖直方向分布的第一螺纹孔,多个所述第一螺纹孔内分别螺纹连接一个连接螺钉;连接板,设置在所述外壳体的顶部,且所述连接板靠近所述调节板一侧开设有供所述连接螺钉螺纹连接的第二螺纹孔;限位块,与所述连接板的下表面固定连接,且能穿过所述外壳体的顶部和所述挡流环;其中,所述连接螺钉同时连接第二螺纹孔和处于最低位置的第一螺纹孔时,所述限位块下表面与所述内壳体抵接。

22、通过采用上述技术的技术方案,当需要调节高温氯气进入料箱的量时,首先根据进气量的多少选择连接螺钉与调节板上的的第一螺纹孔螺纹的连接位置,随后用连接螺钉连接调节板和连接板将限位块位置确定,从而通过限位块的位置来控制连通槽开口大小,进而控制进气腔的高温氯气进入进气通槽的量,使得进入通气管内参与热交换的氯气的量可以得到控制,降低了通入过多氯气后氯气未能实现充分降温的风险,有利于充分的对高温氯气降温。

23、通过限位块的设置,使得把进气腔和进气通槽连通的连通槽进气能够得到控制,降低了通入过多氯气后氯气未能实现充分降温的风险,有利于充分的对高温氯气降温,同时限位块结构简单,操作容易。

24、可选的,所述通气管深入液体石蜡的一端连通有多个树形支管和扇形支管。

25、通过采用上述技术的技术方案,通气管能使通气管内的氯气与料箱内的液体石蜡进行更多的热接触,从而有利于热交换进行,同时能增大通气管的搅拌范围,增强搅拌结果,有利于后续氯化石蜡的反应质量。

26、可选的,所述支撑筒外侧壁的底端固定套设有挡料板。

27、通过采用上述技术的技术方案,当液体石蜡从进料管进入料箱内时,首先液体石蜡受挡料板的阻挡与通气管内刚通入的高温氯气进行热交换,之后再向料箱侧壁移动进行热交换,通过这种方式,能通过高温氯气与液体石蜡的温度差让氯气降温效果增强。

28、综上所述,与现有技术相比,本技术包括以下至少一种有益技术效果:

29、1、本技术通过受转动源驱动的通气管设置在盛放液体石蜡的料箱,一方面能通过高温氯气和液体石蜡之间的热传递对氯气降温,且能减少前期对液体石蜡加热温度,节省了能源,另一方面通气管在盛放液体石蜡的料箱里转动能对料箱内不同位置的液体石蜡进行加热并搅拌,从而使液体石蜡可以混合均匀,有利于提高后续氯化石蜡的反应质量。

30、2、本技术通过内壳体的设置,使得第三密封环和通气管能随内壳体转动而转动,能增加通气管内的高温氯气与料箱内液体石蜡热交换的范围,并对料箱内液体石蜡进行搅拌,且在转动的过程时内壳体能带动通气管周期性与进气腔和出气腔连通,增加了高温氯气与液体石蜡热交换的时间,有利于对氯气进行降温。

31、3、本技术通过套筒的设置,一方面使得在出料管堵塞时套筒能下移阻止液体石蜡进入进料腔内,降低了液体石蜡持续进入出料腔进而冲开出料管的风险;另一方面,套筒下移能带动滑动塞下移,从而对进料管进行堵塞。

32、4、本技术通过限位块的设置,使得把进气腔和进气通槽连通的连通槽进气能够得到控制,降低了通入过多氯气后氯气未能实现充分降温的风险,有利于充分的对高温氯气降温,同时限位块结构简单,操作容易。

- 还没有人留言评论。精彩留言会获得点赞!