一种利用含碳废物制备炼铁燃料的方法与流程

本发明属于炼焦配煤,涉及一种利用含碳废物制备炼铁燃料的方法。

背景技术:

1、在焦化生产过程中会产生大量含碳固废,其中很多含碳固废并不能直接利用,为了降低污染物外排,一般采取将含碳废物至于焦炉、高炉进行焚烧处理,这样不仅浪费固废中碳的利用,同时燃烧会产生大量co2。炼焦生产过程中的含碳固废包括有细颗粒焦粉、除尘灰、废焦油渣、废水污泥以及废树脂等,这些固废的碳含量、粘结性质、矿物组成差异较大,很难将上述某一种固废单独进行循环利用。若将这些含碳固废直接至于焦炉配煤炼焦,还会在一定程度上劣化焦炭质量,增大焦炭中的灰含量,且这些高灰焦炭用于高炉炼铁会增大高炉焦比,不利于高炉的高效与低成本运行。

2、铁矿烧结一般需要粒度在5-10mm焦丁作为提供燃料,提供铁矿高温液相转变所需的能源,然而,由于炼焦生产过程中产生的焦粉以及除尘灰粒度较小,负压抽风时透气性较差且易产生粉尘,所以粒度小于1mm焦粉或除尘灰并不能直接应用于烧结生产。为了实现这些含碳废物高附加值利用,降低污染物以及co2排放,需要找到一种将这些含碳废物高附加值综合利用的方法,进而在保证烧结生产需求的同时,提高含碳废物利用的经济性能。

3、1.焦炉脱硫除尘灰的应用、烧结矿燃料(202210879335.x),该发明公开了一种焦炉脱硫除尘灰的应用、烧结矿燃料。该烧结矿燃料中,焦炉脱硫除尘灰中含有钠元素和含碳有机物,这使得焦炉脱硫除尘灰具有很强的吸附能力,能够吸附含铁有机物,进而为烧结过程中的氧化反应提供有利条件,提高烧结矿成品率。另外,出焦除尘灰和干熄焦除尘灰混合物的碳含量大于85%、热值大于27000kj/kg,且具有焦末特性,因此,出焦除尘灰和干熄焦除尘灰能够用作烧结燃料。

4、2.一种利用焦化环境除尘灰制作烧结燃料的方法及使用方法(cn201910926797.0),该发明公开了一种利用焦化环境除尘灰制作烧结燃料的方法及使用方法,所述制作方法包括:将焦化环境除尘灰与烧结机尾灰混合,获得混合料;采用所述混合料进行造球处理,并在造球处理过程中添加有机粘结剂溶液,获得除尘灰小球;其中,所述除尘灰小球作为烧结燃料使用。通过将焦化环境除尘灰制作为除尘灰小球,然后作为烧结燃料使用,燃烧时的放热可易于集中利用,提高了烧结矿强度,保证了较高的烧结矿冶金性能。

5、3.一种铁矿烧结用生物质燃料及其制备方法和应用(201711370241.5),该发明公开了一种铁矿烧结用生物质燃料及其制备方法和应用,该生物质燃料是根据铁矿烧结燃料的要求,首先对生物质进行成型和炭化,然后利用尿素溶液和cao粉末对生物质燃料进行填充包裹处理,解决生物质疏松多孔、比表面积大、固定碳含量低、反应过快等缺陷,制备的生物质燃料性能指标接近焦粉,可替代部分焦粉进行烧结生产,同时能够有效抑制铁矿烧结生产过程中污染物的排放量。

6、4.一种将废活性炭粉用于烧结的方法、烧结混合料和烧结矿(cn202010551157.9),该发明提供了一种将废活性炭粉用于烧结的方法、烧结混合料和烧结矿,所述废活性炭粉由活性炭净化烧结烟气时产生,所述方法包括,将所述废活性炭粉与焦粉按照质量比12~37.8:62.2~88混合,获得烧结燃料;所述废活性炭粉的粒度≤3mm,其中粒度<0.5mm的质量分数为70~80%;所述焦粉的粒度≤8mm,其中粒度<0.5mm的质量分数为10~15%;将所述烧结燃料、待烧结铁矿粉和溶剂混合,获得烧结混合料;所述烧结燃料和所述待烧结铁矿粉的质量比为3~6:75~90;将所述烧结混合料制粒后,用于烧结。采用本发明的方法,烧成率可达88.87%,烧结矿成品率可达76.44%,制备出的烧结矿冶金性能良好,其转鼓强度>81%,放烟气so2浓度不超过38mg/m3,nox浓度不超过94mg/m3;同时实现了废活性炭粉的二次利用。

7、5.一种烧结燃料及其使用方法(cn201510999610.1),该发明公开一种烧结燃料,所述烧结燃料的组分包括兰炭,所述兰炭的重量占所述烧结燃料总重量的15—35%,所述烧结燃料的组分还包括无烟煤、焦粉中的至少一种,所述烧结燃料可以有效解决机头电除尘结块、堵塞的问题,且有利于降低烧结生产成本,改善烧结效果,提高烧结矿产质量。

8、6.一种有效确定废弃活性炭粉替代烧结燃料比例的方法(202111151399.x),该发明涉及一种有效确定废弃活性炭粉替代烧结燃料比例的方法。首先分别取样分析废弃活性炭粉、待替换烧结燃料的粒级分布和固定碳含量,然后根据固定碳含量计算出废弃活性炭粉替代烧结燃料的比例,接着根据粒级分布情况计算出替代后的综合燃料中不同粒级的烧结燃料占比,最后根据前两步计算结果将废弃活性炭粉与不同粒级的烧结燃料混合即可。本发明在利用废弃活性炭粉替代无烟煤、焦粉等烧结燃料的过程中,综合考虑了固定碳含量及粒径的影响,确定了最佳替换比例,满足了高炉对燃料的要求,实现了较高的烧成率。

9、上述专利文件1虽然将焦化除尘灰进行造粒处理,但近通过粘结剂混合粘结焦粉,很难保障造粒后小球的强度,进而当该小球铺设在烧结台车上容易粉化,降低烧结透气性。专利文件2粘结剂溶液为腐殖酸钠粘结剂和/或羧甲基纤维素钠,钠作为碱金属容易加速催化高炉内焦炭的劣化,造成高炉内碱金属循环富集,形成炉瘤,进而影响高炉的稳定顺行,为此,无论从理论可行还是生产实际操作,含有碱金属钠的添加剂并不可行。专利文件3中添加的尿素又称甲酰胺,俗称氮肥,在烧结过程中添加尿素会显著增大烧结过程中nox的排放,不利于烧结脱硫脱硝。专利文件4-6直接将含碳废物与焦粉、无烟煤等混合,制备烧结燃料,然后用于烧结,该方法并不适用于粒度过细或者液相含碳废物。

技术实现思路

1、本发明的目的在于提供一种利用含碳废物制备炼铁燃料的方法,利用含碳废物制备出用于烧结生产的粒状固体燃料,实现含碳废物循环利用,减少无法利用的废物外排,降低以往含碳废物直接焚烧造成的co2排放量,实现多种类含碳废物绿色化、低碳化综合再利用。

2、为了达到上述目的,本发明采用以下技术方案实现:

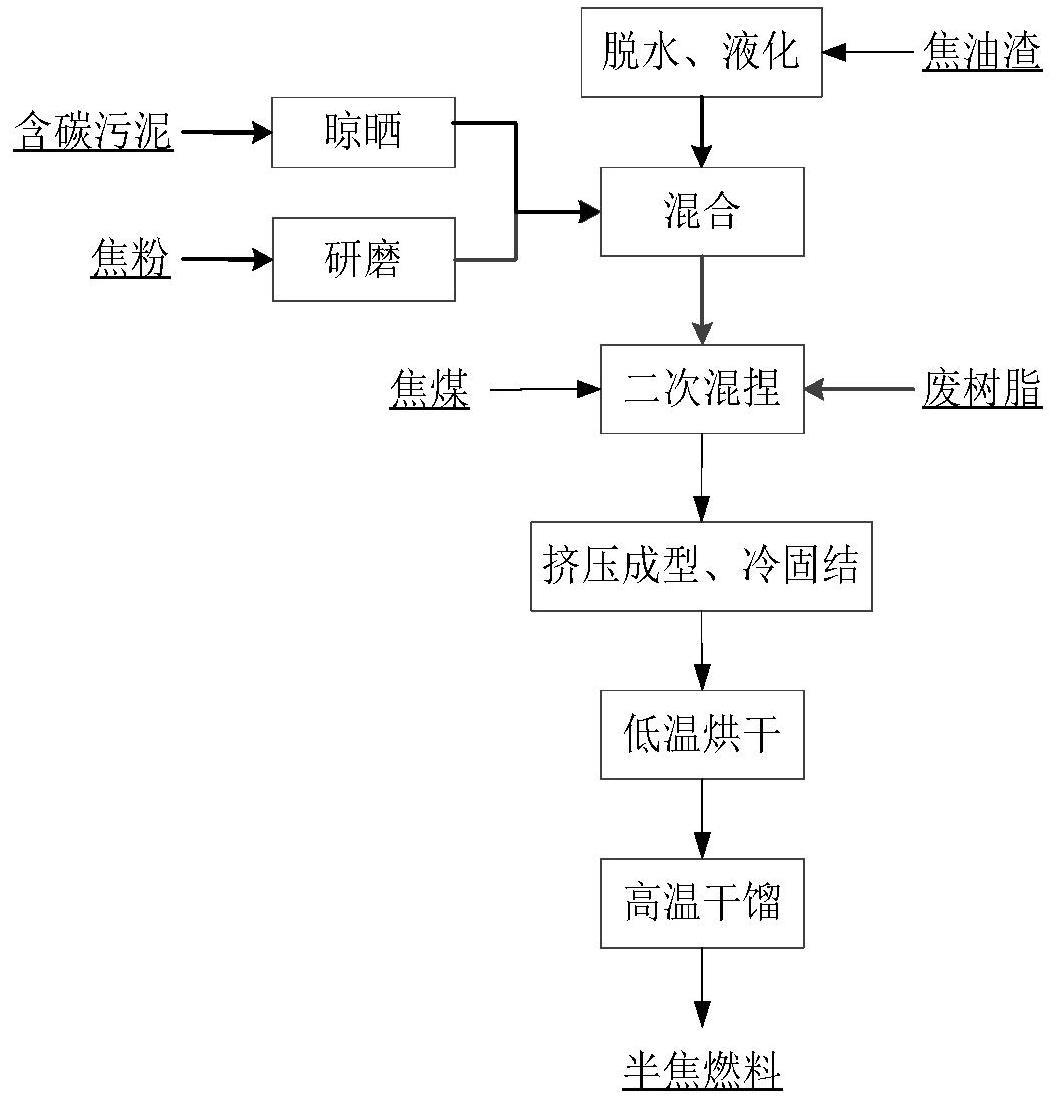

3、一种利用含碳废物制备炼铁燃料的方法,包括以下步骤:

4、1)原料预处理:将焦化废水污泥晾晒至水份不超过5%,将焦油渣离心脱水至水份不超过10%,然后将焦油渣加热至完全液化,将焦粉研磨至200目及以下;

5、2)混合与混捏:将焦粉与晾晒后的焦化废水污泥混合,混合过程中将液化后的焦油渣均匀喷洒在混合料内,再在混捏机内将焦煤、焦粉、焦化废水污泥、焦油渣继续混捏呈膏状,在混捏过程中添加颗粒状的废树脂,利用1000~2000n压力机将混捏后物料挤压成粒径为10mm~20mm的扁平状团块,进一步使焦粉、焦油渣、含碳污泥、废树脂相互间得到充分混匀与接触;

6、3)低温烘干:将步骤2)得到的成型块冷固结成团块,低温烘干至水份挥发,烘干后水份不超过2%;

7、4)焙烧干馏:将步骤3)的烘干团块置于无氧环境下进行焙烧干馏预处理,得到干馏团块,干馏团块的气孔率≥50%,干馏团块的物料体积密度为0.5~2.5g/cm3,耐压强度≥10mpa;

8、5)将干馏团块替代部分铁矿烧结燃料参与烧结生产制备烧结矿,或者替代高炉喷吹煤作为喷吹燃料。

9、所述焦粉包括干熄焦一次除尘焦粉、二次除尘焦粉以及筛运焦焦粉,固定碳含量≥78%,焦粉粒度≤1mm;所述的焦油渣物软化点≤200℃,灰分≤1.0%;所述的焦化废水污泥固定碳含量≥35%;所述的废树脂灰分≤2%,碳含量≥10%;所述焦煤的g值≥85,y值≥15mm。

10、上述步骤2)所得到的混捏挤压成型块的固定碳含量≥55%。

11、上述步骤3)的冷固结团块的烘干温度控制在30~80℃。

12、上述步骤4)的无氧环境为n2环境或ar环境或真空状态,以不低于10℃/min的升温速率升温至150~850℃,焙烧20~60min。

13、所述焦化废水污泥来自焦化产品回收废水和或水熄焦焦池废水过滤污泥。

14、上述步骤5)利用干馏团块替代铁矿烧结燃料比例≥40%。利用干馏团块制备的烧结矿还原粉化率rdi+3.15mm≥70%,还原度ri≥83%。

15、上述步骤5)利用干馏团块替代高炉喷吹煤比例≥10%,干馏团块的发热量≥28mj/kg。

16、原料配比按重量份数计为:焦煤5~30份、焦粉15~60份、焦油渣10~30份、焦化废水污泥5~15份、废树脂10~30份,满足高炉生产要求。

17、与现有技术相比,本发明的有益效果是:

18、1、焦化废水污泥晾晒降低水份有效避免后期低温烘干、焙烧干馏过程中因水分挥发导致团块开裂,进而保障干馏后团块成新率达到90%以上。焦粉研磨至200目及以下,可以保证后续物料均匀性,避免因原料粒度不一导致混料不均匀,制备的燃料性质指标不同。焦油渣加热至完全液化再喷洒在混合料内,可增大焦炭渣与焦粉、废水污泥间的接触面积;

19、2、由于含碳废物中固体和膏状液体两种物料,为了充分混匀,先将固相物料混匀,然后喷砂液相焦油渣,带有粘结性的焦油渣均匀分布在混合后的物料内部,然后利用混捏、加压成型,充分利用焦粉、污泥作为主要成型物料,液相焦油渣作为混捏融合剂,液相焦油渣可充分浸润至成型物料块内部,有利于后续干馏过程中物料间的粘结性和团块气孔的均匀性;

20、3、在混捏过程中均匀添加废树脂可有效提高干馏团块的发热量10%%以上,同时实现废树脂的再利用;

21、4、由于焦油渣中含有大量的挥发分,焙烧干馏预处理后会得到多孔状干馏团块,多孔状结构有利于燃烧,提高烧结料层的透气性;

22、5、添加少量焦煤在干馏过程中会析出胶质体,改善原料间的粘结性,有利于挤压后的团块干馏后仍成块状,进而改善烧结过程中燃料与含碳矿物间的透气性;

23、6、有利于实现焦化工序含碳废物高附加值利用,同时减少无法处理固废排放,降低因含碳废物直接焚烧造成的co2排放。

- 还没有人留言评论。精彩留言会获得点赞!