一种全流程高炉煤气脱硫装置的制作方法

本发明涉及煤气处理装置,具体涉及一种全流程高炉煤气脱硫装置。

背景技术:

1、高炉煤气作为钢铁企业生产过程中产量最大的可燃气,其主要成分包含:co2、h2、n2、烃类、尘以及硫化物,总硫含量约为100-200mg/nm3,主要包括有机硫和无机硫,其中有机硫cos约占总硫含量的70%,无机硫主要为h2s占30%。

2、高炉煤气可以作为热风炉、轧钢加热炉、燃气发电等设备的燃料使用。高炉煤气中含有的硫化物(有机硫和无机硫)如果排放至大气中,会对周围环境造成严重污染,也无法满足下游用户的对so2的超低排放要求,因此对高炉煤气的进行精脱硫是既经济又便于集中管理的技术手段。

3、目前高炉煤气的精脱硫技术应用较为多的技术为“水解转化法+吸收法”,采用水解装置将煤气中的cos转化为h2s,然后在采用干法或湿法将h2s进行吸收,来脱除煤气中的总硫含量。

4、现有相关装置多为分散设置,整体占地面积大。

技术实现思路

1、针对现有技术的缺陷或不足,本发明提供了一种全流程高炉煤气脱硫装置。

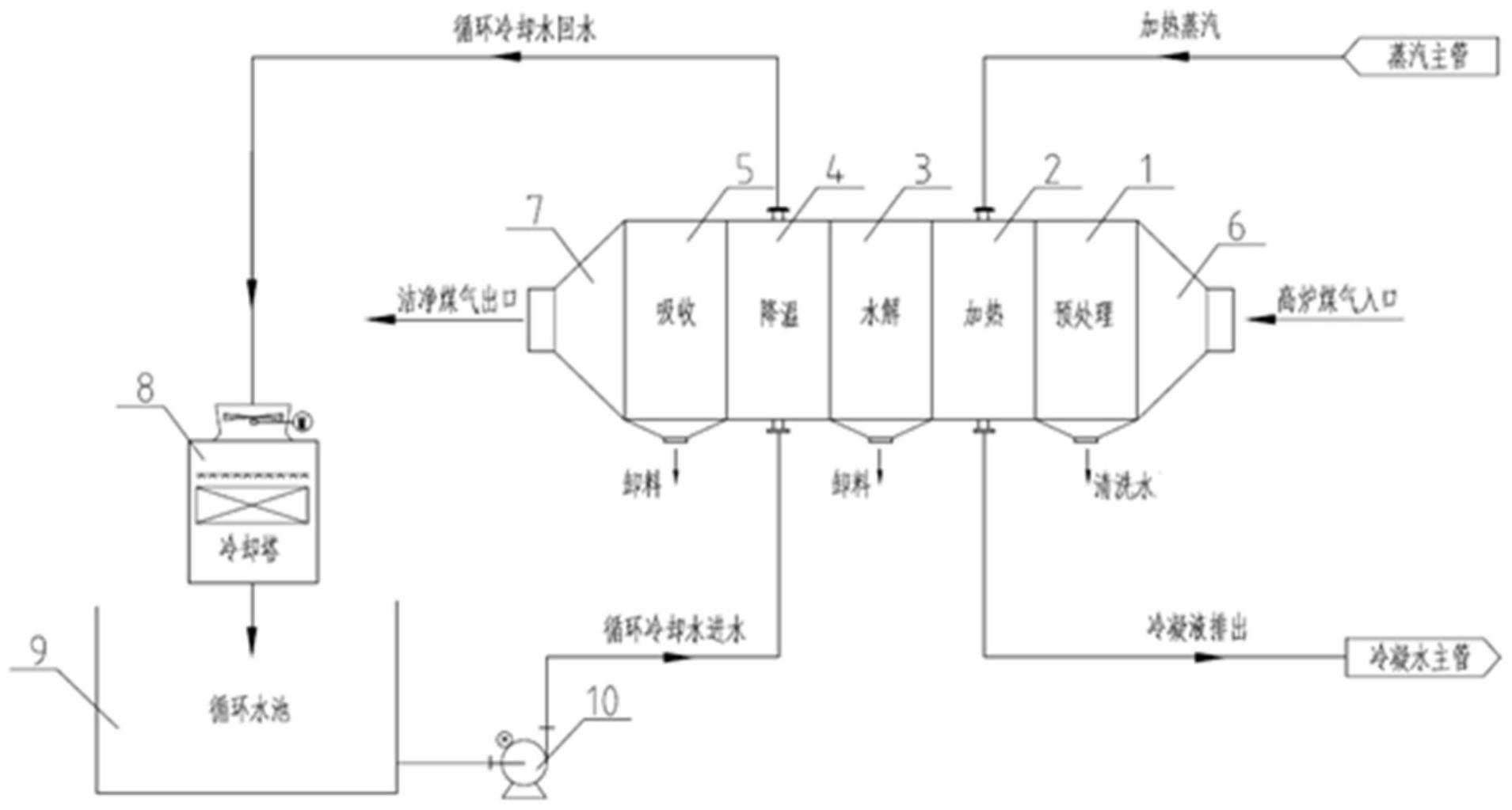

2、为此,本发明所提供的全流程高炉煤气脱硫装置包括塔体,塔体轴向一端设有煤气入口,另一端设有煤气出口;所述塔体内沿煤气入口至煤气出口依次设有预处理区、加热区、水解区、冷却区和吸收区;

3、所述预处理区安装有预处理模块,所述预处理模块包括多个气体分布箱;所述气体分布箱包括箱体,箱体的一侧壁设有煤气进口,其余侧壁上分布有若干通孔;多个气体分布箱在预处理区内并列设置,且相邻气体分布箱之间设有间隙,同时各气体分布箱不与塔体的内壁接触;所有气体分布箱的煤气进口与所述煤气入口相通;所述预处理区内填充有预处理剂,且预处理剂分布于多个煤气分布箱之间和周围;

4、所述加热区安装有加热装置;

5、所述水解区安装有水解模块,所述水解模块包括多根第一气体分布管,所述第一气体分布管包括第一管体,该第一管体上设有第一煤气进口,管体壁上分布有若干通孔;多根第一气体分布管在水解区内并列设置,且相邻第一气体分布管之间设有间隙,同时各第一气体分布管不与塔体的内壁接触;各第一气体分布管的第一煤气进口与加热区相通;所述水解区内填充有水解剂,水解剂分布于多个第一气体分布管之间和周围;

6、所述冷却区安装有冷却装置;

7、所述吸收区内安装有吸收模块,所述吸收模块包括多根第二气体分布管,所述第二气体分布管包括第二管体,该第二管体上设有第二煤气进口,管体壁上分布有若干通孔;多根第二气体分布管在吸收区内并列设置,且相邻第二气体分布管之间设有间隙,同时各第二气体分布管不与塔体的内壁接触;各第二气体分布管的第二煤气进口与加热区相通;所述吸收区内填充有吸收剂,吸收剂分布于多个第二气体分布管之间和周围;

8、待处理煤气经煤气入口、各煤气进口进入各煤气分布箱内,经各箱体上分布的若干通孔进入预处理区与预处理剂接触发生反应进行预处理;预处理后的煤气进入加热区加热装置加热,加热后的煤气经第一煤气进口进入各第一气体分布管,经各第一管体上的若干通孔进入水解区内与水解剂接触发生水解,被水解后的煤气进入冷却区被冷却装置冷却;被冷却后的煤气经第二煤气进口进入各第二气体分布管,经各第二管体上的若干通孔进入吸收区内被吸收剂吸收有害物质之后,经煤气出口排出。

9、可选的方案是,所述塔体轴向与水平面平行,所述塔体为圆柱体或长方体结构。

10、可选的方案是,所述煤气入口、预处理区、加热区、水解区、冷却区、吸收区和煤气出口相邻工艺段之间通过隔板隔开,依次为隔板a、隔板b、隔板c、隔板d、隔板e和隔板f;

11、所述隔板a上开设有多个通孔a,各通孔a与气体分布箱上煤气进口形状相匹配,各气体分布箱的煤气进口安装在各通孔a处;

12、所述隔板b上分布有若干通孔b,通孔b用于预处理后煤气进入加热区,同时阻隔预处理剂扩散至加热区;

13、所述隔板c上开设有多个通孔c,各通孔c的形状与第一煤气进口的形状相匹配,各第一气体分布管的第一煤气进口安装于通孔c处;

14、所述隔板d上分布有若干通孔d,该通孔d用于水解后的煤气进入冷却区,同时阻隔水解剂扩散至冷却区;

15、所述隔板e开设有多个通孔e,各通孔e的形状与第二煤气进口的形状相匹配,各第二气体分布管的第二煤气进口安装于通孔e处;

16、所述隔板f分布有若干通孔f,该通孔f用于吸收后的煤气输至煤气出口,同时阻隔吸收剂扩散至煤气出口。

17、可选的方案是,所述气体分布箱的煤气进口与相应通孔a通过锥形连接管a连接;所述第一煤气进口通过锥形连接管c与相应通孔c连接;所述第二煤气进口通过锥形连接管e与相应通孔e连接。

18、可选的方案是,所述隔板a、隔板b、隔板c、隔板d、隔板e或/和隔板f各自的一侧设有填料阻隔网。

19、可选的方案是,所述预处理模块包括多个气体分布箱和支撑板a,所述支撑板a上开设有多个与煤气进口相匹配的通孔,各气体分布箱的煤气进口安装在各通孔处;所述预处理模块可拆卸式的安装于预处理区;

20、所述水解模块包括多根第一气体分布管和支撑板b,所述支撑板b上开设有多个与第一煤气进口相匹配的通孔,各第一气体分布管的第一煤气进口安装在各通孔处;所述水解模块可拆卸式的安装于水解区;

21、所述吸收模块包括多根第二气体分布管和支撑板c,所述支撑板c上开设有多个与第二煤气进口相匹配的通孔,各第二气体分布管的煤气进口安装在各通孔处;所述吸收模块可拆卸式的安装于吸收区。

22、可选的方案是,所述气体分布箱箱体其余侧壁上分布有若干通气孔,气体分布箱箱体外或内部设有填料阻隔网a;

23、所述第一气体分布管管体壁上分布有若干通气孔,第一管体外或内部设有填料阻隔网b;

24、所述第二气体分布管管体壁上分布有若干通气孔,第二管体外或内部设有填料阻隔网c。

25、可选的方案是,所述预处理区内多个气体分布箱底部设有废液收集区,所述冲洗废液收集区的塔体侧壁开设有废液出口;所述各气体分布箱箱体内安装有冲洗装置;所述预处理区内的非废液收集区填充有预处理剂,且预处理剂分布于多个气体分布箱之间和周围。

26、可选的方案是,所述加热区底部塔壁设有冷凝水出口;所述冷却区底部塔壁设有排水口。

27、可选的方案是,所述预处理区顶部塔壁设有预处理剂装填口、底部塔壁设有预处理卸料口;所述水解区顶部塔壁设有水解剂装填口、底部塔壁设有水解剂卸料口;所述吸收区顶部塔壁设有吸收剂装填口、底部塔壁设有吸收剂卸料口。

28、可选的方案是,所述煤气分布箱的箱体为长方体结构,煤气进口位于长方体结构最短边所在侧面,或者所述箱体一最短边所在侧面为敞口结构形成煤气进口;所述多个煤气分布箱在预处理区并列分布成一排;

29、可选的方案是,所述预处理区内多个气体分布箱底部设有废液收集区,所述冲洗废液收集区的塔体侧壁开设有废液出口;所述气体分布箱箱体内安装有气体冲洗装置;所述预处理区内的非废液收集区填充有预处理剂,且预处理剂分布于多个气体分布箱之间和周围;

30、各煤气分布箱的煤气进口的长度方向沿冲洗液的下落方向。

31、可选的方案是,所述第一管体的一轴向端为敞口结构形成第一煤气进口,另一端壁和周向侧壁上分布有若干通孔;每根第一气体分布管在水解区内沿塔体轴向设置;所述多根第一气体分布管在水解区内呈阵列分布;

32、所述第二管体的一轴向端为敞口结构形成第二煤气进口,另一端壁和周向侧壁上分布有通孔;每根第二气体分布管在吸收区内沿塔体轴向设置;所述多根第二气体分布管在水解区内呈阵列分布。

33、可选的方案是,沿着气体运动方向,所述气体分布箱的内径逐渐缩小、所述第一管体的内径逐渐缩小或/和所述第二管体的内径逐渐缩小。

34、本发明通过全流程设计装置,将精脱硫工艺全流程集成在一个箱式模块下,减少了各设备之间的管道连接,缩短了流程线,使整个装置的占地面积大大减小;

35、本发明的装置可设计为一体化箱式模块设计,各单元之间相互直接连接,省去了原有设备之间的连接管道,一体化箱式直接可放在平台上省去了大部分钢构,整体施工简单易于制作安装。

36、本发明采用箱式除尘反应器采用槽板分流结构,可以使煤气气流均匀分布的到填料中,减少预处理模块的压力损失。进一步气体分布箱内设置冲洗水管,以冲洗分布腔及塔体内沉积的灰尘。

37、本发明的水解模块采用柱形管气体分布管,均匀的布置在水解箱煤气进口方向上,使煤气和催化剂均匀的分布在反应器中,消除了催化剂的堆积压力及侧向应力,增大了气固接触面积,煤气可以均匀的到达催化剂床层进行反应,充分的利用了整个床层的催化剂,极大的提高了反应效率。

- 还没有人留言评论。精彩留言会获得点赞!