一种催化裂化流化床催化剂管理方法与流程

本发明涉及化工行业辅助运行,具体为一种催化裂化流化床催化剂管理方法。

背景技术:

1、流化催化裂化(fcc)反应被广泛用于将石油原油中高沸点、高分子量的烃类组分转化为更有价值的汽油、烯烃气体和其他产品。在流化催化裂化(fcc)工艺中,石油原料在高温和适当的压力下与流化粉末状的催化剂接触,利用催化剂催化作用,将重质石油馏分裂解成轻质的石油产品。催化剂通常采用粉末状的固体酸,如硅酸盐。fcc催化裂化技术在石油工业中有着广泛的应用,其主要的应用领域包括汽油、柴油、石蜡和石油气的生产等。fcc催化裂化反应原料可以是单一的原料,如常压塔产重质油,也可以是多种原料调配后的原料。

2、实际运行过程中,催化剂性能波动大,且难以实时感知,催化裂化催化剂性能难以稳定在较优的区间运行。目前催化裂化催化反应的管理中,操作人员只需要保障工艺卡管理指标在区间内运行即可,没有充分考虑工况变换而进行相应的调整,个别操作优秀的案例也只能依靠各自操作习惯和经验,且不能保证持续的实时动态调整。

3、现有技术中关于催化裂化催化反应工段存在以下技术问题:无催化剂态势和细节感知,难以对生产运行情况先知先觉,触发预警;催化剂健康状态、运行环境缺少实时分析和评价;缺少运行寿命和使用周期预测手段;缺少物性数据、工艺参数及性能指标的相关性分析;无工况寻优手段,难以建立生产决策与生产控制之间的良性循环;元数据质量参差不齐,无法快速适用,并将数据变现;数据价值未进行深入挖掘和利用。因此,不对催化剂本身进行实时管理而只进行工艺管理难以动态及时的对原料、工况、操作参数等进行调整和调优,难以满足催化剂持续高性能运行的需求。

技术实现思路

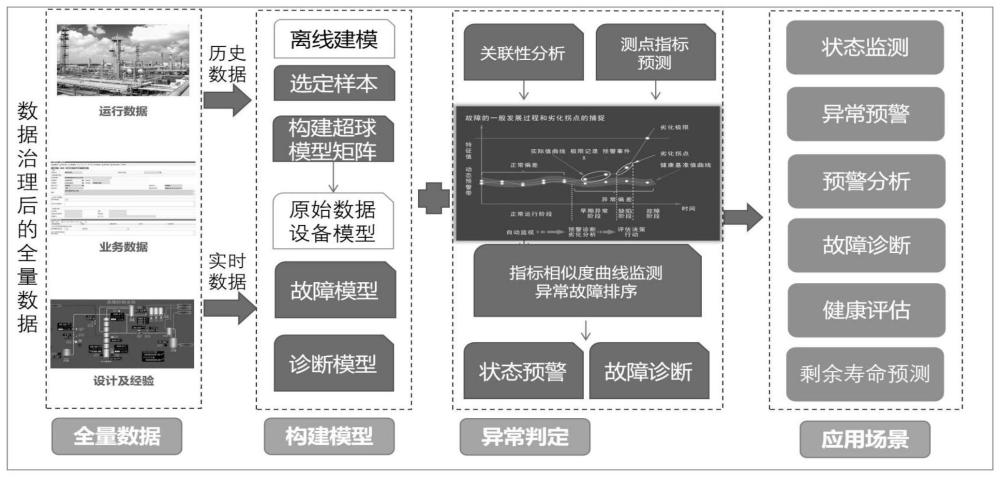

1、针对现有技术存在的不足,本发明目的是提供一种催化裂化流化床催化剂管理方法,以解决上述背景技术中提出的问题,本发明在流化催化裂化(fcc)反应过程中能够实时感知和评价催化剂状态,确保变换催化裂化流化床催化剂的健康稳定,使反应过程能够持续高性能的运行。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:一种催化裂化流化床催化剂管理方法,包括以下步骤:

3、步骤一、采集流化床催化裂化反应过程中的历史运行数据,所述历史运行数据包括反应过程中的dcs、scada、plc以及应用系统的历史运行数据,历史运行数据包括工况参数、操作数据、目标数据中的部分或全部,所述工况参数包括原料油配比、混合原料油密度、混合原料油烃类族组成、混合原料油残碳、混合原料油含硫含氮化合物量、混合原料油馏分、催化剂微活、催化剂表观密度、催化剂sb/ni、催化剂污染指数sci、催化剂流动指数、原料加工量;对历史运行数据进行数据治理,得到治理后的数据样本;

4、步骤二、利用步骤一中的样本数据建立机理模型和工艺模型;

5、步骤三、利用步骤二中建立的机理模型的输出数据、工艺模型的输出数据,以及步骤一中数据样本进行数据特征分析,找到不同类型数据之间的关系;

6、步骤四、利用步骤三中的数据特征以及反应器入口原料流量、原料油配比、混合原料油密度、混合原料油烃类族组成、混合原料油残碳、混合原料油含硫含氮化合物量、混合原料油馏分、混合原料油密度、催化剂微活、催化剂表观密度、催化剂sb/ni、催化剂污染指数sci、催化剂流动指数的数据的不同区间数据组合后,形成若干工况分区,基于工况分区内不同的运行数据集构建数据模型,并输出分析数据模型划分工况,构建并输出数据模型;数据模型包括预测性分析模型、稳态操作模型、协同优化模型、绩效管理模型,所述预测性分析模型利用机器学习的催化剂使用寿命预测,基于催化剂微活性、表观密度、转化率、选择性、使用时长、待生器藏量、再生器藏量、待生剂碳含量、再生剂碳含量、粒度分布指标构建回归模型并建立机器学习机制,采用有监督的算法实现对催化剂剩余寿命的预测;

7、步骤五、对步骤四中得到的数据模型的实用性、适用性、准确性、误差、实效性以及模型的可行性进行评估,合格后作为功能模块组件部署,由于数据样本问题造成不合格数据模型返回步骤一处理;由于机理模型问题造成不合格数据模型返回步骤二处理;由于特征分析问题造成不合格数据模型返回步骤三处理;

8、步骤六、采集流化床催化裂化反应过程中的实时运行数据,并接入步骤五建立的功能模块,与功能模块中的数据模型输出结果进行比对;根据比对结果推送操作建议,在结果指标或绩效指标出现劣化时推送当前工况下最优操作控制方案;结果指标或绩效指标保持平稳时,即与输出结果值偏差在一定范围内,则保持现状,不进行指标优化操作。

9、进一步的,所述步骤一中的操作数据包括沉降器稀相密度、再生器一级旋分入口密度、再生器稀相中部密度、再生器稀相下部密度、稳定塔顶回流量、主风总管流量、主风机入口流量、外取热器汽包出口蒸汽流量、内取热器汽包出口蒸汽流量、油浆产汽汽包蒸汽流量、提升管雾化蒸汽流量、提升管预提升干气流量、沉降器汽提蒸汽阀位、原料油流量、循环油浆上返塔流量、循环油浆下返塔流量、酸性水至稳定流量、酸性水至分馏流量、稳定塔至精制液化气流量、再生器旋分总压降、沉降器顶压力、分馏塔底压力、解吸塔顶压力、吸收塔顶压力、中压蒸汽管网压力、再生器顶压力、干气分液罐压力、稳定塔顶压力、气压机入口富气压力、干气除胺器至管网燃料气压力、再生器出口烟气温度、烟气集合管温度、再生器密相下部温度、分馏塔顶循环油返塔温度、解吸塔热进料温度、再吸收塔吸收剂温度、稳定塔进料温度、稳定塔顶部温度、稳定塔塔底温度、烟机入口温度、烟机出口温度、反应温度、再生器密相中部温度、原料混合温度、分馏塔顶温度、分馏塔轻柴抽出温度、分馏塔底温度、再生器总藏量、沉降器藏量。

10、进一步的,所述步骤一中的目标数据包括催化剂单耗、能耗、干气总转化率、焦炭总转化率、加工损失、汽油收率、柴油收率、轻油收率、总转化率、汽油产量、柴油产量。

11、进一步的,所述数据治理包括如下治理方法中的一种或多种:数据清洗,数据滤波,数据整定,数据标准化,数据对齐。

12、进一步的,所述步骤二中建立的工艺模型为按照催化裂化流化床设计文件、dcs画面以及操作习惯,对催化裂化流化床过程进行建立工艺模型,模拟反应过程操作工艺及相关数据。

13、进一步的,数据特征分析包括如下分析方法中的一种或多种:

14、相关性分析,找到不同类型数据间关联系数大小以及正负相关性;

15、主成分分析,找到数据的主要影响因素;

16、因果链路分析,找到数据的影响因素的因果关系;

17、专家经验分析法,集合现场专家经验,找到经验性优化规则边界。

18、进一步的,所述步骤四中根据数据模型模拟绘制出适用于不同工况的动态健康基准线,以及对应的指标健康值范围;在健康参数范围内,通过寻优模型,找到不同的工况下,最优绩效指标对应的最佳操作参数和方案。

19、进一步的,所述稳态操作模型基于超前预警模型应用的健康预警管理,选取催化剂正常工况的数据构建超前预警模型,实现健康值的预测;基于近似度评估算法对实际值与预测值的差异度进行评估,实现指标异常的早期预警;达到对工艺操作提前干涉,保证催化剂长期健康运行的目的;协同优化模型基于划分算法的最优工艺样本库构建,采用划分算法进行现场工况聚类,实现对工况的划分,根据工况划分结果建立工况辨识模型,计算出每一种工况的最优工艺参数;绩效管理模型通过系统各模块数据采集,结合业务需求自定义健康阈值和优化范围阈值,结合这些对这些阈值的管理,形成实践和操作过程的绩效评价指标,基于绩效评价指标,对各管理对象进行绩效排名,分不同时间颗粒度综合进行绩效评价和管理,形成从感知、报警、干预、健康保障、工况寻优、性能绩效评价、预测等业务的闭环管理模型。

20、进一步的,所述步骤四中的数据模型的构建方法包括以下方法中的一种或多种:神经网络法、支持向量机法、决策树法、多元线性回归法、随机森林;所述步骤五中的评估方法包括以下方法中的一种或多种:模型准确度法、均方根误差法、均方根对数误差法、相对误差法。

21、本发明的有益效果:

22、1.该催化裂化流化床催化剂管理方法在流化催化裂化(fcc)反应过程中能够实时感知和评价催化剂状态,可以减少或杜绝催化剂事故伤害或快速劣化,确保变换催化裂化流化床催化剂的健康稳定,使反应过程能够持续高性能的运行。

23、2.本发明将催化裂化流化床催化剂管理实现实时的数字化感知能够避免因上游工艺波动而造成的催化剂的劣化和伤害,实现了催化剂的实时在线的稳态管理和健康管理;基于动态的基准线进行运行的预测性管理和预警,保障催化剂平稳运行,减少伤害和劣化概率。

24、3.该催化裂化流化床催化剂管理方法采用实时监测→早期预警→故障诊断→健康评估→辅助优化的整体解决思路,提高催化剂运行稳定性,利用大数据价值挖掘手段,提升企业决策水平、降低生产运营成本、提高企业盈利能力。

- 还没有人留言评论。精彩留言会获得点赞!