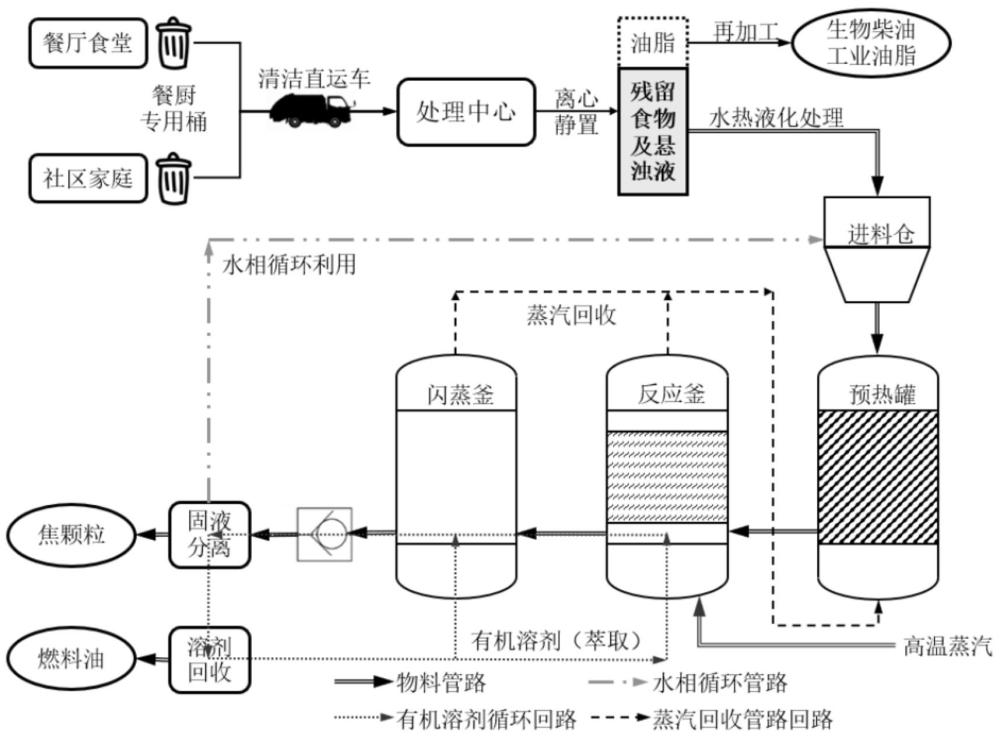

一种利用餐厨垃圾水热处理制备生物油的方法与流程

本发明属于垃圾再生生物油,具体涉及一种利用餐厨垃圾水热处理制备生物油的方法。

背景技术:

1、在餐厨垃圾的高温高压水热处理过程中,水作为反应剂、溶剂与催化剂促进餐厨垃圾中有机质发生水热反应生成目标产物。而水热技术因目标产物的不同,通常有水热碳化(htc)、水热液化(htl)、超临界水改质重质油(upgrading of heavy oil)、超临界水氧化(scwo)与超临界水气化(scwg)等不同技术手段。水热液化通常是指在水热水条件将生物有机质转化为生物油的热化学过程。在亚临界水条件中,生物有机质经过多次降解与缩合反应后生成四相产物:热值约为35~40mj/kg的油相产物、溶有部分极性有机质的水相、水热焦固相产物与co2为主的气相产物。

2、生物质原料的组成与结构将影响水热产物的分布。原料中木质素含量对固相产物产率的影响很大,木质素含量越高,固相产率越高。这主要是由于木质素化学性质稳定,在水热过程中酚类中间产物不稳定易缩合生成固相产物。另一方面,纤维素与半纤维素在水热过程中主要生成水热碳与水溶性化合物,包括单糖、有机酸、酮类、醛类、呋喃与酚类衍生物等。而原料中脂肪与蛋白质含量的增加有利于生物油产率的提高,主要由于生成长链脂肪类化合物、酯类、脂肪胺类、含氮杂环化合物等。生物油产率除了取决于原料特性,还主要受反应温度与停留时间的影响。在反应温度低于250℃时,原料水解不充分,生物油产率较低;大量的研究表明大多数生物质的最佳水热反应温度在300℃左右。反应温度的升高使得原料降解解聚更加彻底,促进后续缩合反应生成疏水性生物油。然而,反应温度超过最佳水热温度后,反应温度的升高将导致油相产率的下降,固相与气相产率的上升。此外,水热反应停留时间的延长也可以提高固相与气相产率。

3、现有技术中餐厨垃圾制备生物油的方法,大多通过精馏分离的方式分离出生物油,生物油的产率、热值、粘度、轻质组分含量等品质有待改善,水相循环和能量回收率有待加强,以进一步提高餐厨垃圾的资源化利用前景。

技术实现思路

1、本发明的目的在于提供一种利用餐厨垃圾水热处理制备生物油的方法,用于解决现有技术中生物油的产率、热值、粘度、轻质组分含量等品质有待改善,水相循环和能量回收率有待加强,以进一步提高餐厨垃圾的资源化利用前景的技术问题。

2、为了实现上述目的,本发明采用了如下技术方案:

3、本发明提供一种利用餐厨垃圾水热处理制备生物油的方法,包括以下步骤:

4、s1、油脂分离与粗破碎:将餐厨垃圾进行离心静置处理,得到上层油脂和下层残留相;将下层残留相内的固体进行粗破碎后形成泔水悬浊液;

5、s2、进料预处理:将泔水悬浊液与循环水相混合,调节ph值与固含量后,添加催化剂和重金属吸附分子筛,搅拌均匀得到预处理混合液;通入预热气体对预处理混合液进行预热处理,得到预热混合液;

6、s3、水热液化反应:将预热混合液、酚类阻聚剂混合于反应釜中,通入高温蒸汽进行水热液化反应,搅拌得到水热液化反应液和余气;

7、s4、闪蒸泄压:将水热液化反应液放入闪蒸釜内,闪蒸得到闪蒸反应液;泄压闪蒸釜,产生闪蒸蒸汽;将闪蒸蒸汽和步骤s3中的余气混合,形成的预热气体用作步骤s2中的预处理;

8、s5、有机溶剂萃取与循环:闪蒸釜泄压后,向反应釜和闪蒸釜内通入有机溶剂萃取出产物油,固液分离得到有机溶剂相和含水固相;有机溶剂相减压蒸发后回收利用,即为制得的燃料油;将含水固相减压抽滤,向得到的滤液中加入有机溶剂进行萃取,对萃取得到的有机相进行真空旋转蒸发,得到的油状液体,即为生物油;

9、s6、水相分离与循环:闪蒸釜泄压残留的水相经过固液分离后产生循环水相,循环水相与步骤s1中的泔水悬浊液混合以循环利用。

10、作为本发明的一个实施方案,步骤s1中,所述餐厨垃圾为分选后的餐厨垃圾;

11、本发明中,将餐厨垃圾从餐厨专业垃圾桶收集后,通过清洁直运车运输至处理中心,进行分选,分选出餐厨垃圾中的塑料、织物、大型骨块等杂质,剩余为分选后的餐厨垃圾。

12、作为本发明的一个实施方案,步骤s1中,分离出上层油脂以用作生物柴油或工业油脂的原料。

13、作为本发明的一个实施方案,步骤s2中,调节ph值至5~5.5;调节固含量至8~13wt%。

14、作为本发明的一个实施方案,步骤s2中,所述催化剂为fecl3,催化剂的添加量为预处理混合液总重量的0.8~2wt%;重金属吸附分子筛的添加量为预处理混合液总重量的1~3wt%。

15、作为本发明的一个实施方案,步骤s2中,所述预热处理的温度为80~150℃。

16、本发明步骤s2中,将预处理混合液通过进料仓进入预热罐内,进行预热处理。

17、作为本发明的一个实施方案,步骤s2中,所述重金属吸附分子筛的制备方法包括以下步骤:

18、a1、将偏铝酸钠、硅酸钠和氢氧化钠混合溶于溶剂中,搅拌得到铝硅酸盐凝胶;将铝硅酸盐凝胶放入高压反应釜中,进行干燥结晶、冷却、洗涤、减压抽滤、干燥,获得分子筛前体;

19、a2、活化分子筛前体表面羟基,得到活化前体;将活化前体加入有机溶剂中搅拌均匀,得到活化前体液;将n-氨乙基-3-氨丙基三乙氧基硅烷、γ-巯丙基三乙氧基硅烷和浸渍处理活性炭加入反应釜中,进行回流搅拌反应,经洗涤、减压抽滤后,将得到的滤饼1加入溶剂中并进行加热后,减压抽滤,将得到的滤饼2干燥,得到重金属吸附分子筛。

20、作为本发明的一个实施方案,所述溶剂为去离子水。

21、作为本发明的一个实施方案,步骤a1中,偏铝酸钠、硅酸钠、氢氧化钠和溶剂的摩尔比为(0.8~1.2):(2.9~3.2):(4.3~4.6):(140~150)。

22、作为本发明的一个实施方案,步骤a1中,所述干燥结晶的温度为100~110℃,时间为15~30小时;冷却至室温;干燥的温度为50~70℃。

23、作为本发明的一个实施方案,步骤a2中,活化分子筛前体表面羟基的方法包括:将分子筛前体放入马弗炉中,350~380℃下活化其表面羟基2~8小时。

24、作为本发明的一个实施方案,步骤a2中,活化前体、n-氨乙基-3-氨丙基三乙氧基硅烷、γ-巯丙基三乙氧基硅烷、浸渍处理活性炭的用量比为(1~2g):0.8ml:1.5ml:(0.2~0.3g)。

25、作为本发明的一个实施方案,步骤a2中,所述浸渍处理活性炭由粒径100目的活性炭浸渍于十二烷基苯磺酸钠的乙醇溶液中15~30小时,80~90℃干燥至恒重得到,活性炭、十二烷基苯磺酸钠、乙醇的用量比为(8~10g):(0.2~0.6g):(30~40g)。

26、作为本发明的一个实施方案,步骤a2中,所述反应釜为配备机械搅拌器、冷凝回流管的反应釜。

27、作为本发明的一个实施方案,步骤a2中,所述回流搅拌反应的时间为20~30min;加热的温度为40~60℃,时间为30~60min;干燥温度为100~120℃。

28、作为本发明的一个实施方案,步骤a2中,依次使用甲苯和甲醇进行洗涤。

29、作为本发明的一个实施方案,步骤s3中,所述酚类阻聚剂的用量为预热混合液重量的3~6wt%。

30、作为本发明的一个实施方案,步骤s3中,所述水热液化反应的温度为300~320℃,压力为8~11mpa,时间为20~40min。

31、作为本发明的一个实施方案,步骤s3中,所述酚类阻聚剂的制备方法包括以下步骤:

32、b1、将四乙二醇和无水四氢呋喃混合后加入氢化钠,再滴加1,6-二溴己烷搅拌反应,反应结束后加入四氢呋喃,减压抽滤,将得到的滤液进行硅胶柱层析分离,得到中间体1;

33、b2、将中间体1、甲醇和硫代乙酸钾混合进行搅拌反应,反应结束后,减压蒸馏,加水,有机溶剂萃取,干燥,减压浓缩后经硅胶柱层析分离,得到中间体2;

34、b3、将中间体2、甲醇和氨水混合进行搅拌反应,反应结束后,调整ph,减压蒸馏,加水,有机溶剂萃取,干燥,减压浓缩后经硅胶柱层析分离,得到该酚类阻聚剂。

35、作为本发明的一个实施方案,步骤b1中,四乙二醇、无水四氢呋喃、氢化钠、1,6-二溴己烷、四氢呋喃的用量比为(78~82mmol):(50~60ml):(80~82mmol):(62~65mmol):(20~30ml)。

36、作为本发明的一个实施方案,步骤b1中,搅拌反应包括:冰水浴下,搅拌反应10-30min。搅拌反应在配备机械搅拌器、恒压滴液漏斗的三口烧瓶内进行。

37、作为本发明的一个实施方案,步骤b1中,缓慢加入氢化钠,缓慢搅拌0.5-2小时,采用tlc监测反应结束。

38、作为本发明的一个实施方案,步骤b2中,中间体1、甲醇、硫代乙酸钾的用量比为(23~25mmol):(80~90ml):(26~28mmol)。

39、作为本发明的一个实施方案,步骤b2中,搅拌反应的时间为10-15小时,采用tlc监测反应结束。本发明得到的中间体2为无色液体状。

40、本发明步骤b2,原料中甲醇和硫代乙酸钾是水溶性的,加水的目的是溶解未反应的甲醇和硫代乙酸钾,提高有机溶剂萃取、干燥、减压浓缩、硅胶柱层析分离后得到的中间体2的纯度。

41、作为本发明的一个实施方案,步骤b3中,中间体2、甲醇、氨水的用量比为(20~22mmol):(100~120ml):(10~12g)。

42、作为本发明的一个实施方案,步骤b3中,氨水的体积浓度为25vt%,搅拌反应的温度为40-60℃,时间为10-15小时,采用tlc监测反应结束。

43、作为本发明的一个实施方案,步骤b3中,调整ph的方法包括:滴加0.1mol/l的稀盐酸至ph呈中性。

44、作为本发明的一个实施方案,所述有机溶剂包括甲苯、二氯甲烷中的至少一种。

45、本发明步骤b2或b3中,减压蒸馏目的是除去甲醇;干燥采用无水硫酸钠进行干燥。

46、其中,酚类阻聚剂的化学合成反应式如下:

47、

48、中间体1经质谱检测,结果如下:m/z: 356.12 (100.0%), 358.12 (98.3%),357.12 (15.3%), 359.12 (15.2%), 360.12 (2.0%), 358.13 (1.1%);

49、中间体2经质谱检测,结果如下:m/z: 352.19 (100.0%), 353.20 (17.9%),354.19 (4.7%), 354.20 (2.7%);

50、酚类阻聚剂经质谱检测,结果如下:m/z: 310.18 (100.0%), 311.18 (15.9%),312.18 (4.6%), 312.19 (2.2%)。

51、本发明步骤s4中,所述预热气体从预热罐的底部进入,对步骤s2中的预处理混合液进行预热。

52、作为本发明的一个实施方案,步骤s5中,滤液与有机溶剂的质量比为(3.8~4.1):1。

53、作为本发明的一个实施方案,步骤s5中,所述真空旋转蒸发的温度为在50-75℃,压力为2-5mpa。

54、本发明中,将含水固相减压抽滤,分离出焦相(焦颗粒),剩余的滤液与有机溶剂按照质量比4:1混合萃取,形成有机相和水相,有机相在50-75℃、2-5mpa的条件下真空旋转蒸发分离出有机溶剂,剩余的黑色油状液体为生物油。

55、作为本发明的一个实施方案,步骤s6中,水相循环条件为:循环比例70~90v/v%,循环次数2~4次,产油转化率>62%。

56、与现有技术相比,本发明具有如下有益效果:

57、1、本发明利用餐厨垃圾水热处理制备生物油的方法,步骤包括垃圾收集与分选、油脂分离与粗破碎、进料预处理、水热液化反应、闪蒸泄压、有机溶剂萃取与循环以及水相分离与循环;主要利用高温高压的水热反应原理,以水作为反应剂、溶剂与催化剂,促进油脂分离后下层残留相内有机质发生水热反应转化为生物油;经闪蒸泄压、固液分离等提纯手段得到的生物油产品,产率高于43%,热值高于37 mj/kg,粘度低于1.2pa· s,轻质组分的含量高于54%,生物油性质接近于石油化工行业的减压渣油,水热反应中生成的富集重质油产物可在超临界水条件下改质处理,副产物生物焦能够进一步活化制得活性炭;综上,该餐厨垃圾水热处理方法制备的产物具有高附加值,经济价值远高于餐厨垃圾原料。

58、2、本发明在进料预处理过程中,泄压闪蒸产生的闪蒸蒸汽与反应釜内产生的余气,能够对预热罐提供预热的热量,提高热量的利用率;水热液化反应过程中,闪蒸釜闪蒸泄压产生的高温蒸汽能够将反应釜温度提高至超临界水条件,进一步提高热量的利用率;循环水相进一步预热、水热反应以充分制备生物油,提高了循环比例和产油转化率;该餐厨垃圾水热处理方法的配套加工系统,达到了80~90%的能量回收率,具有广阔的资源化利用前景。

59、3、本发明在进料预处理步骤中加入重金属吸附分子筛,考虑到餐厨垃圾中存在少量的难以清除的金属杂质和硫化物,三氯化铁虽然能够水解生成强凝聚力的氢氧化铁,也能与铅、镉、汞、铬等重金属离子反应生成难溶沉淀,但是对于不同重金属杂质的去除效果有差异,而且过量添加后铁离子会影响生物油纯度,增加提纯成本;因此,重金属吸附分子筛通过将偏铝酸钠和硅酸钠在碱性条件下反应处理得到分子筛前体,分子筛前体煅烧活化后与含有氨基、巯基的硅烷以及浸渍处理活性炭处理得到重金属吸附分子筛;以化学改性结合物理改性的方式,得到氨基功能化和巯基功能化的分子筛,分子筛的内部孔径分散有浸渍处理活性炭;氨基功能化和巯基功能化的分子筛能够络合沉淀重金属离子,浸渍处理活性炭能够吸附除去如铅、汞、镉、铬等重金属以及染料、色素,预处理的过程中不仅减少了三氯化铁的用量,也增加了重金属的去除率。

60、4、本发明的酚类阻聚剂,以四乙二醇和1,6-二溴己烷为原料,在氢化钠催化下合成中间体1;中间体1与硫代乙酸钾发生亲核取代反应合成中间体2;中间体2在氨水碱性条件下水解合成具有端羟基、端巯基的酚类阻聚剂;在水热液化反应的过程中,由于餐厨垃圾内的酚类中间产物不稳定,易缩合生成固相产物,为了促进利于生物油产率提升的长链脂肪类化合物、酯类、脂肪胺类、含氮杂环化合物生成,添加少量的酚类阻聚剂能够参与酯化反应合成长链化合物,减少酚类化合物自聚的几率,提高生物油产率。

- 还没有人留言评论。精彩留言会获得点赞!