一种超低磨损的固液复合润滑体系及其制备方法

本发明涉及表面润滑及摩擦学,尤其涉及一种超低磨损的固液复合润滑体系及其制备方法。

背景技术:

1、摩擦一直存在于自然界中,是一种普遍存在的现象,每年因为摩擦磨损损失的能量占使用量的三分之一。摩擦磨损是造成机械设备和材料损坏和失效的主要原因,怎样降低摩擦磨损成为人们思考的问题。润滑是一种有效降低摩擦磨损的方式,但是随着科学技术的发展,单一润滑涂层、润滑脂已经难以满足复杂多变的环境、工况(温度、压力等)。而研究固液复合润滑体系是有效解决这一挑战的关键技术之一。

2、由于固液复合润滑体系能够兼顾经济前提下选用绿色润滑油又可以保护环境,润滑油与固体涂层的结合使用,增强了其耐磨性,延长了工作部件的使用寿命,即使是润滑油失效时,沉积的固体涂层也可以起到减摩降磨的作用。因此,通过设计合适的固液复合体系,最终达到明显降低摩擦系数,实现超低磨损的效果势在必行。

技术实现思路

1、本发明所要解决的技术问题是提供一种性能良好的超低磨损的固液复合润滑体系。

2、本发明所要解决的另一个技术问题是提供该超低磨损的固液复合润滑体系的制备方法。

3、为解决上述问题,本发明所述的一种超低磨损的固液复合润滑体系,其特征在于:该体系是由钨掺杂碳基涂层和蓖麻油酸组成,其室温下的摩擦系数在0.01~0.02之间。

4、该体系是由在两个或者多个相互摩擦的机械部件的基体表面制备的钨掺杂碳基涂层和在这两个或者多个相互摩擦的机械部件表面添加的蓖麻油酸作为润滑油层组成。

5、如上所述的一种超低磨损的固液复合润滑体系的制备方法,包括以下步骤:

6、⑴将基体进行预处理;

7、⑵将预处理后的基体放入真空腔室,抽取真空,同时加热至300℃;

8、⑶采用磁控溅射方法,引入高纯ar气为工作气体,控制真空腔室内部压强为2.0~2.8 pa;在预处理后的基体上加脉冲偏压电源,于-500 ~ -1200 v用氩气等离子体对其进行预溅射清洗30~60 min,即得干净基体;

9、⑷采用磁控溅射复合沉积方法,在干净基体表面制备出厚度为1.2~3.0μm的钨掺杂碳基涂层;

10、⑸采用旋涂或手工涂覆的方法,将5~40微升质量分数为97%的的蓖麻油酸均匀地涂覆在钨掺杂碳基涂层表面,即得固液复合润滑体系。

11、所述步骤⑴中基体的材质为钴铬钼合金。

12、所述步骤⑴中预处理的方法是指将基体分别采用无水乙醇和丙酮超声15分钟后吹干即可。

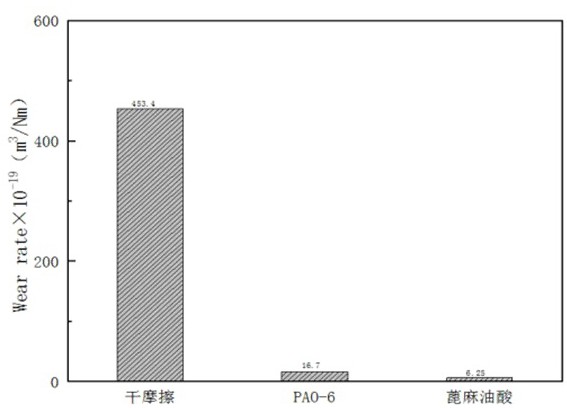

13、所述步骤⑷中钨掺杂碳基涂层的制备按下述方法进行:先调节氩气压强为0.5~0.8pa,调整基体负偏压为80~120v,调节钨靶电流为3~5a,沉积钨过渡层5~15min;再调节氩气压强为0.25~0.5pa,调整基体负偏压为50~80v,调节钨靶电流为0.3~1.5a,碳靶电流为3~5a,经2~6h沉积,即得厚度为1.2~3.0μm的钨掺杂碳基涂层。

14、所述步骤⑸中旋涂的转速为240~300r/min,时间为1~5min。

15、本发明与现有技术相比具有以下优点:

16、1、本发明所制备的钨掺杂碳基涂层表面具有纳米级的微观形貌,有利于蓖麻油酸润滑剂的浸润和储存,同时,该涂层本身具有较高的硬度和优异的自润滑性能。

17、2、本发明制备的钨掺杂碳基涂层是一种sp3和sp2杂化成的非晶碳材料,涂层仅仅只由c、w两种元素组成,不含有h元素,这是与其他含氢类金刚石碳膜相比所不同的;同时该涂层与其他含氢类金刚石碳膜相比,其与蓖麻油酸间具有良好的固液复合协同润滑效果。

18、3、本发明中钨掺杂碳基涂层本身具有较低的摩擦系数,与蓖麻油酸复合后的摩擦实验证实,可以显著地减少摩擦过程中运动部件的接触面积,提高钨掺杂碳基涂层耐磨性,两者协同改善摩擦性能。

19、4、本发明中蓖麻油酸来源于天然植物蓖麻植物的种子或麦角的菌核中提取的种子油,不含p、s等元素,高温氧化不会生成污染物,属于绿色润滑油。与传统的液体润滑相比。在达到其使用寿命后不会对环境造成污染。

20、5、本发明得到的固液复合体系在大气下的摩擦系数在0.01~0.02之间调整,可以减少运动部件在摩擦过程中的高消耗和损失,提高运动部件的使用寿命,大大解决了在机械装备、轨道通和航空航天等领域中不能满足长寿命使用的问题。

技术特征:

1.一种超低磨损的固液复合润滑体系,其特征在于:该体系是由钨掺杂碳基涂层和蓖麻油酸组成,其室温下的摩擦系数在0.01~0.02之间。

2.如权利要求1所述的一种超低磨损的固液复合润滑体系,其特征在于:该体系是由在两个或者多个相互摩擦的机械部件的基体表面制备的钨掺杂碳基涂层和在这两个或者多个相互摩擦的机械部件表面添加的蓖麻油酸作为润滑油层组成。

3.如权利要求1或2所述的一种超低磨损的固液复合润滑体系的制备方法,包括以下步骤:

4.如权利要求3所述的一种超低磨损的固液复合润滑体系的制备方法,其特征在于:所述步骤⑴中基体的材质为钴铬钼合金。

5.如权利要求3所述的一种超低磨损的固液复合润滑体系的制备方法,其特征在于:所述步骤⑴中预处理的方法是指将基体分别采用无水乙醇和丙酮超声15分钟后吹干即可。

6.如权利要求3所述的一种超低磨损的固液复合润滑体系的制备方法,其特征在于:所述步骤⑷中钨掺杂碳基涂层的制备按下述方法进行:先调节氩气压强为0.5~0.8pa,调整基体负偏压为80~120v,调节钨靶电流为3~5a,沉积钨过渡层5~15min;再调节氩气压强为0.25~0.5pa,调整基体负偏压为50~80v,调节钨靶电流为0.3~1.5a,碳靶电流为3~5a,经2~6h沉积,即得厚度为1.2~3.0μm的钨掺杂碳基涂层。

7.如权利要求3所述的一种超低磨损的固液复合润滑体系的制备方法,其特征在于:所述步骤⑸中旋涂的转速为240~300r/min,时间为1~5min。

技术总结

本发明涉及一种超低磨损的固液复合润滑体系,该体系是由钨掺杂碳基涂层和蓖麻油酸组成,其室温下的摩擦系数在0.01~0.02之间。同时,本发明还公开了该体系的制备方法。本发明可以减少运动部件在摩擦过程中的高消耗和损失,提高运动部件的使用寿命,大大解决了在机械装备、轨道通和航空航天等领域中不能满足长寿命使用的问题。

技术研发人员:隋旭东,郝俊英,周海斌,刘维民,马鹏程,鲁艳

受保护的技术使用者:中国科学院兰州化学物理研究所

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!