一种柴油抗磨润滑剂生产工艺及其应用的制作方法

本发明涉及柴油润滑剂制备,具体涉及一种柴油抗磨润滑剂生产工艺及其应用。

背景技术:

1、在柴油发动机中,柴油既是燃料又是润滑剂。因此一旦柴油出现什么问题,或者是其润滑性不高,对于输油泵和高压油泵来说,缺少了一定的润滑性,就没有办法进行正常的工作,从而也就导致了其在运行的时候,大大地增加了磨损,使油泵的使用寿命变短,在情况严重的时候,甚至还会引起油泵漏油,降低摩擦磨损的方式主要是添加润滑剂,基础油是润滑油的基本组成部分,在润滑过程中既具备一定的润滑性能,也有承载添加剂的作用;依靠添加剂使用可以赋予润滑油高承载能力,低摩擦系数,高抗磨性等优良的润滑性能,弥补并改善了基础油的性能缺陷。因此,选择合适的润滑油对提高油基润滑性能非常关键。

技术实现思路

1、本发明的目的在于提供一种柴油抗磨润滑剂生产工艺及其应用,解决了现阶段柴油润滑剂抗磨效果一般的问题。

2、本发明的目的可以通过以下技术方案实现:

3、一种柴油抗磨润滑剂生产工艺,具体包括如下步骤:

4、称取如下质量百分比原料:改性添加剂4-8%、改性耐磨颗粒2-3%、烷基二苯胺0.5-1%、苯三唑衍生物1-1.5%和聚异丁烯丁二酰亚胺0.1-0.3%,余量为基础油,将原料混合均匀,制得柴油抗磨润滑剂。

5、进一步,所述的改性添加剂由如下步骤制成:

6、步骤a1:将二乙醇胺、乙烯基二甲基乙氧基硅烷、氢氧化钠和n,n-二甲基甲酰胺混合均匀,在转速为150-200r/min,温度为80-85℃的条件下,搅拌20-30min,制得中间体1,将中间体1、硼酸、三氯化硼和甲苯混合,在转速为150-200r/min,温度为115-120℃的条件,回流反应4-6h,制得中间体2;

7、步骤a2:将对羟基苯甲醛、季戊四醇和异丙醇混合,在转速为150-200r/min,温度为20-25℃的条件下,搅拌1-1.5h,加入对苯甲酸一水合物,通入氮气保护,搅拌14-16h,加入碳酸氢钠,搅拌30-40min,制得中间体3,将中间体2、中间体3、碳酸钠和n,n-二甲基甲酰胺混合均匀,在转速为120-150r/min,温度为100-110℃的条件下,进行反应6-8h,制得改性单体;

8、步骤a3:将改性单体、3-缩水甘油醚氧基丙基甲基二乙氧基硅烷、n,n-二甲基甲酰胺和去离子水混合,在转速为200-300r/min,温度为60-70℃的条件下,搅拌10-15min后,加入浓硫酸和六甲基二硅氧烷,进行反应4-6h后,调节ph至中性,制得改性聚硅氧烷,将改性聚硅氧烷、多巴胺和n,n-二甲基甲酰胺混合均匀,在转速为150-200r/min,温度为40-50℃,ph值为11-12的条件下,进行反应8-10h,制得改性添加剂。

9、进一步,步骤a1所述的二乙醇胺和乙烯基二甲基乙氧基硅烷的摩尔比为1:1,氢氧化钠用量为二乙醇胺和乙烯基二甲基乙氧基硅烷质量和的1%,中间体1和硼酸的摩尔比为1:1,三氯化硼的用量为中间体1和硼酸质量和的0.5%。

10、进一步,步骤a2所述的对羟基苯甲醛和季戊四醇的摩尔比为2:1,对甲苯磺酸一水合物的用量为对羟基苯甲醛和季戊四醇质量和的2%,中间体2和中间体3的摩尔比为1:1,碳酸钠的用量为中间体2和中间体3质量和的1.5%。

11、进一步,步骤a3所述的改性单体、3-缩水甘油醚氧基丙基甲基二乙氧基硅烷、去离子水和六甲基二硅氧烷的用量比为1mmol:2mmol:20ml:1.5mmol,浓硫酸的用量为改性单体、3-缩水甘油醚氧基丙基甲基二乙氧基硅烷和六甲基二硅氧烷质量和的1%,改性聚硅氧烷上的环氧基和多巴胺的摩尔比为1:1。

12、进一步,所述的改性耐磨颗粒由如下步骤制成:

13、步骤b1:将石墨烯分散在乙醇中,加入γ-缩水甘油醚氧丙基三甲氧基硅烷和去离子水混合,在转速为150-200r/min,温度为40-50℃的条件下,搅拌2-3h后,过滤去除滤液,将底物分散在甲苯中,加入氨基苯甲醛,在转速为120-150r/min,ph值为11-12的条件下,进行反应3-5h,制得改性石墨烯;

14、步骤b2:将改性石墨烯、邻苯二胺、碳酸钾和n,n-二甲基甲酰胺混合均匀,在转速为150-200r/min,温度为80-85℃的条件下,进行反应10-15h后,过滤去除滤液,将底物分散乙醇中,加入氢氧化锌和氨水,在转速为200-300r/min,温度为20-25℃的条件下,进行反应4-6h,制得改性耐磨颗粒。

15、进一步,步骤b1所述的γ-缩水甘油醚氧丙基三甲氧基硅烷的用量为石墨烯质量的3%,底物和氨基苯甲醛的质量比为0.3:5。

16、进一步,步骤b2所述的改性石墨烯、邻苯二胺和碳酸钾的质量比为2:0.65:1.5,底物、乙醇、氢氧化锌和氨水的用量比为1g:30g:0.2g:30ml。

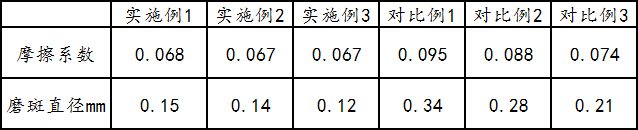

17、本发明的有益效果:本发明制备的一种柴油抗磨润滑剂包括如下原料改性添加剂、改性耐磨颗粒、烷基二苯胺、苯三唑衍生物、聚异丁烯丁二酰亚胺和基础油,改性添加剂以二乙醇胺和乙烯基二甲基乙氧基硅烷为原料,使得二乙醇胺上的仲胺和乙烯基二甲基乙氧基硅烷上的双键接枝,制得中间体2,将中间体1和硼酸反应,使得中间体1上的两个醇羟基与硼酸上的两个b-oh反应形成硼酸酯,将对羟基苯甲醛和季戊四醇进行双缩醛化反应,制得中间体3,将中间体2和中间体3反应,使得中间体2剩余的b-oh和中间体3上的酚羟基反应,制得改性单体,将改性单体和3-缩水甘油醚氧基丙基甲基二乙氧基硅烷先水解,再与六甲基二硅氧烷聚合,制得改性聚硅氧烷,将改性聚硅氧烷和多巴胺在碱性条件下反应,使得改性聚硅氧烷上的环氧基和多巴胺上的氨基反应,制得改性添加剂,改性添加剂的主链含有有机硅链段和硼酸元素,使得改性添加剂具有极压能力,能够充分隔开两摩擦表面,侧链含有邻苯二酚结构,能够促进改性添加剂吸附在摩擦物表面,同时大量的羟基能够提供更多的活性位点,进而建立氢键网络,形成稳定的润滑膜,改性耐磨颗粒以石墨烯为原料用γ-缩水甘油醚氧丙基三甲氧基硅烷处理,使得表面接枝环氧基,再与氨基苯甲醛在碱性条件下反应,使得环氧基和氨基反应,制得改性石墨烯,将改性石墨烯和邻苯二胺反应,使得改性石墨烯上的醛基和邻苯二胺上的二胺反应形成咪唑,再与锌离子配位形成有机框架,该改性耐磨颗粒能够嵌于摩擦面中的缝隙中,防止二次伤害,同时能够均匀的分散在润滑膜中,保证了润滑效果。

技术特征:

1.一种柴油抗磨润滑剂生产工艺,其特征在于:具体包括如下步骤:

2.根据权利要求1所述的一种柴油抗磨润滑剂生产工艺,其特征在于:步骤a1所述的二乙醇胺和乙烯基二甲基乙氧基硅烷的摩尔比为1:1,氢氧化钠用量为二乙醇胺和乙烯基二甲基乙氧基硅烷质量和的1%,中间体1和硼酸的摩尔比为1:1,三氯化硼的用量为中间体1和硼酸质量和的0.5%。

3.根据权利要求1所述的一种柴油抗磨润滑剂生产工艺,其特征在于:步骤a2所述的对羟基苯甲醛和季戊四醇的摩尔比为2:1,对甲苯磺酸一水合物的用量为对羟基苯甲醛和季戊四醇质量和的2%,中间体2和中间体3的摩尔比为1:1,碳酸钠的用量为中间体2和中间体3质量和的1.5%。

4.根据权利要求1所述的一种柴油抗磨润滑剂生产工艺,其特征在于:步骤a3所述的改性单体、3-缩水甘油醚氧基丙基甲基二乙氧基硅烷、去离子水和六甲基二硅氧烷的用量比为1mmol:2mmol:20ml:1.5mmol,浓硫酸的用量为改性单体、3-缩水甘油醚氧基丙基甲基二乙氧基硅烷和六甲基二硅氧烷质量和的1%,改性聚硅氧烷上的环氧基和多巴胺的摩尔比为1:1。

5.根据权利要求1所述的一种柴油抗磨润滑剂生产工艺,其特征在于:步骤b1所述的γ-缩水甘油醚氧丙基三甲氧基硅烷的用量为石墨烯质量的3%,底物和氨基苯甲醛的质量比为0.3:5。

6.根据权利要求1所述的一种柴油抗磨润滑剂生产工艺,其特征在于:步骤b2所述的改性石墨烯、邻苯二胺和碳酸钾的质量比为2:0.65:1.5,底物、乙醇、氢氧化锌和氨水的用量比为1g:30g:0.2g:30ml。

7.一种由权利要求1-6任一项所述的生产工艺生产得到的柴油抗磨润滑剂在柴油添加剂中的应用。

技术总结

本发明公开了一种柴油抗磨润滑剂生产工艺及其应用,称取如下质量百分比原料:改性添加剂4‑8%、改性耐磨颗粒2‑3%、烷基二苯胺0.5‑1%、苯三唑衍生物1‑1.5%和聚异丁烯丁二酰亚胺0.1‑0.3%,余量为基础油,将原料混合均匀,制得柴油抗磨润滑剂,改性添加剂的主链含有有机硅链段和硼酸元素,使得改性添加剂具有极压能力,能够充分隔开两摩擦表面,侧链含有邻苯二酚结构,能够促进改性添加剂吸附在摩擦物表面,同时大量的羟基能够提供更多的活性位点,进而建立氢键网络,形成稳定的润滑膜,改性耐磨颗粒能够嵌于摩擦面中的缝隙中,防止二次伤害,同时能够均匀的分散在润滑膜中,保证了润滑效果。

技术研发人员:李兆军,付海明,黄仁耿,叶显孟,桂红峰,陈广福

受保护的技术使用者:广东粤首新科技有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!