一种抗剪切性能良好的低噪音润滑脂及其制备方法与流程

本发明涉及润滑剂,具体涉及一种抗剪切性能良好的低噪音润滑脂及其制备方法。

背景技术:

1、随着现代工业的快速发展,各种高低温、高转速、低噪音等严苛的工况条件对工业润滑材料提出了更高的要求,近年来,各类润滑脂得到了快速的发展。其中,复合锂基脂、复合磺酸钙基脂、聚脲脂等高滴点、长寿命润滑脂被学者们广泛研究。

2、金属皂基润滑脂如锂基润滑脂、钡基润滑脂、钙基润滑脂等有着润滑性好、低成本的优点,在工业领域得到了广泛应用,但在使用过程中,金属皂基润滑脂中的金属离子往往会对润滑脂产生催化氧化作用,从而金属皂基润滑脂的抗氧化性能较差,使得工作寿命缩短,机械用脂更换频率较高。

3、而聚脲润滑脂有着诸多优异的性能。因不含金属离子,从而避免了金属离子对润滑脂产生的催化氧化作用,使得其使用寿命远远高于金属皂基润滑脂,但其也存在自身的缺陷,如长期在高温下工作后,聚脲润滑脂会产生硬化现象,这在一些需要集中供脂的高温机械设备中,往往会使管道堵塞,从而影响机械的正常使用。抗剪切性能差,剪切后变稀明显,容易导致脂流失,稠化能力弱等。这些也限制了聚脲润滑脂的使用。

4、为了改善现有聚脲润滑脂在使用过程中存在的缺点和不足,扩大现有润滑脂产品的使用范围研制出更高性能的润滑脂产品的需求不断在增加。

技术实现思路

1、为了克服现有技术中聚脲润滑脂抗剪切性能差的缺陷,本发明提供了一种抗剪切性能良好的低噪音润滑脂及其制备方法,并通过优化工艺,提高润滑脂降噪性能。

2、本发明的目的通过下述技术方案实现:

3、本发明的技术方案之一提供了一种抗剪切性能良好的低噪音润滑脂,该低噪音润滑脂包括以下质量分数的组分:

4、基础油 60~90%

5、含羟基基团的聚脲稠化剂 10~25%

6、添加剂 2~30%。

7、若基础油含量过高,脂稠度稀,保持固体形态差,易于流出,分油率高;若基础油含量过低,脂稠度硬,脂不易于进入摩擦副表面,造成摩擦副间干摩擦。

8、若稠化剂含量过高,脂稠度高,脂稠度硬,脂不易于进入摩擦副表面,润滑性能差;若稠化剂含量过低,脂稠度稀,保持固体形态差,易于流出,分油率高。

9、若添加剂含量过低,作用甚微;若添加剂含量过高,会超过添加剂饱和量,再增加效果也没有明显提高,且成本增加明显。

10、进一步的,所述含羟基基团的聚脲稠化剂的分子结构式为:

11、

12、式中,n1+n2=1、2、3或4;

13、r1为含羟基基团的脂肪烃基、含羟基基团的环烷烃基或含羟基基团的芳香烃基中的一种;

14、r2、r3和r4均为脂肪烃基或芳香烃基。r2、r3及r4可以相同也可以不相同。

15、当n1+n2=1,聚脲稠化剂称为单脲稠化剂;当n1+n2=2,聚脲稠化剂称为双脲稠化剂;当n1+n2=3,聚脲稠化剂称为三脲稠化剂;当n1+n2=4,聚脲稠化剂称为四脲稠化剂,依此类推。可选为双脲稠化剂、四脲稠化剂,优选为双脲稠化剂。单脲稠化剂的稠化能力差,几乎无稠化能力。制备三脲稠化剂、四脲稠化剂的反应体系复杂,控制困难。双脲稠化剂的稠化能力较好,且其制备体系较简单,较易控制。

16、进一步的,所述含羟基基团的脂肪烃基为所述含羟基基团的环烷烃基为所述含羟基基团的芳香烃基为

17、

18、所述脂肪烃基为十二烷基、十八烷基或环烷基。所述环烷基包括c3~c6的环烷烃基,可选为环己基、环丙基。

19、所述芳香烃基为苯基、甲苯基、4,4'-二苯基甲烷基或2,4'-二苯基甲烷基。

20、更进一步的,当n1+n2=2,即聚脲稠化剂为双脲稠化剂,所述双脲稠化剂可以采用甲苯二异氰酸酯或二苯基甲烷二异氰酸酯(mdi,4,4′-二苯基甲烷二异氰酸酯和/或2,4′-二苯基甲烷二异氰酸酯)与胺类化合物作为原料反应制得,优选采用mdi(4,4′-二苯基甲烷二异氰酸酯和2,4′-二苯基甲烷二异氰酸酯的混合物)与胺类化合物反应,更优选为采用mdi(2,4′-二苯基甲烷二异氰酸酯占总异氰酸酯摩尔数的45~55%)与胺类化合物反应。所述胺类化合物为芳香胺或脂肪胺,其中芳香胺可以选择苯胺、对甲苯胺、n,n-二甲苯胺等,优选为苯胺或对甲苯胺;脂肪胺可以选择碳链长度为c2~c18的胺,优选环丙胺、环己胺或十八胺。所述胺类化合物至少包含一种碳链长度不大于c6的低分子胺,低分子胺在所述胺类化合物中的摩尔含量为5%~50%,可选为10%~30%。碳链越长的胺越接近固体,沸点越高,过量的胺越难分离出体系,因此上述胺类化合物至少包含一种碳链长度不大于c6的低分子胺。低分子胺的稠化能力比高分子胺弱,低分子胺含量过高,稠化能力降低;低分子胺含量过低,稠化剂高度对称,结晶度高,也不利于稠化。

21、碳链越长的胺越接近固体,沸点越高,过量的胺越难分离出体系,低分子胺稠化能力较高分子胺弱,低分子胺含量过高,稠化能力降低。含量过低,稠化剂高度对称,结晶度高,也不利用稠化。

22、进一步的,所述基础油为合成酯类基础油、矿物油、聚α烯烃、烷基萘、聚醚油、植物油中的一种或多种。所述基础油在40℃的运动粘度为20~1000mm2/s,可选为20~500mm2/s。基础油黏度过低,油膜薄,容易破裂,导致摩擦副干磨损;基础油黏度高,阻力大。

23、进一步的,所述添加剂包括以下质量分数的组分:抗氧化剂0.5~5%、抗磨极压剂1~5%、金属钝化剂0.1~0.5%、增粘剂2~15%、防锈剂0~1%。

24、优选的,抗氧化剂为0.5~3%、抗磨极压剂为1~3%、金属钝化剂为0.1~0.2%、增粘剂为2~15%、防锈剂为0.5~1%。

25、更优选的,抗氧化剂为2%、抗磨极压剂为1%、金属钝化剂为0.2%、增粘剂为2%、防锈剂为1%。

26、上述添加剂含量太低,作用甚微;含量太高,添加剂超过饱和浓度,继续增加,作用也不会增强或者增加成本。

27、更进一步的,所述增粘剂包括聚异丁烯、乙丙橡胶或聚甲基丙烯酸甲酯中的一种或多种。

28、更进一步的,所述抗磨极压剂为二烷基二硫代磷酸盐、二烷基二硫代甲酸盐、硫化脂肪油、硫化烯烃、烷基/芳基亚磷酸酯、烷基/芳基磷酸酯、硫代磷酸三苯酯(tppt)、二硫化钼、石墨、氧化锌、碳酸钙、磷酸锆中的一种或多种。

29、更进一步的,所述防锈剂包括磺酸盐、萘磺酸盐、咪唑啉、磷酸酯或亚磷酸酯中的至少一种,所述磺酸盐的磺酸成分,可选择石油磺酸、二壬基萘磺酸等,所述磺酸盐的盐成分可选金属盐,可选择钙盐、镁盐、钠盐、钾盐、锂盐、锌盐等,特别优选为钙盐或锌盐等。

30、更进一步的,所述金属钝化剂包括苯并三氮唑或其衍生物。

31、更进一步的,所述抗氧化剂包括胺类、酚类、季戊四醇类十二硫代丙酯中的至少一种。胺类如:烷基二苯胺、n-苯基-α-奈胺;酚类如:苯酚系抗氧化剂,例如可以使用季戊四醇四[3-(3,5-二叔丁基-4-羟基苯基)丙酸酯]、十八烷基-3-(3,5-二叔丁基-4-羟基苯基)丙酸酯、1,3,5-三甲基-2,4,6-三(3,5-二叔丁基-4-羟基苄基)苯、三乙二醇醚-双(3-叔丁基-4-羟基-5-甲苯基)丙酸酯、己二醇双[3-(3,5-二叔丁基-4-羟基苯基)丙酸酯]、2,6-二叔丁基-4-甲基苯酚、2,2′-亚甲基双(4-甲基-6-叔丁基苯酚)、4,4′-亚丁基双(3-甲基-6-叔丁基苯酚)、3,9-双[2-(3-(3-叔丁基-4-羟基-5-甲基苯基)-丙酰氧基)-1,1-二甲基乙基]-2,4,8,10-四氧杂螺(5,5)十一烷、1,1,3-三(2-甲基4-羟基-5-叔丁基苯基)丁烷、对甲酚与二环戊二烯的反应物等的至少一种。

32、本发明的技术方案之二还提供了上述低噪音润滑脂的制备方法,包括以下步骤:

33、(1)取二异氰酸酯分散于部分所述基础油中,得到混合液a;取高分子胺分散于部分所述基础油中,得到混合液b,取所述混合液a和所述混合液b混合,进行一次反应,得到混合液c;

34、(2)取含羟基基团的胺分散于部分基础油中,得到混合液d,将混合液d与混合液c混合,进行二次反应,得到混合液e;

35、(3)取低分子胺分散于部分基础油中,得到混合液f,将混合液f与混合液e混合,进行三次反应,得到混合液g,然后加入剩余的基础油,再加入添加剂,经均质、研磨、脱气处理、过滤得到目的产物。

36、进一步的,步骤(1)中,所述二异氰酸酯为甲苯二异氰酸酯、4,4′-二苯基甲烷二异氰酸酯、2,4′-二苯基甲烷二异氰酸酯中的一种或多种。

37、进一步的,步骤(1)中,所述高分子胺为苯胺、对甲苯胺、n,n-二甲苯胺或十八胺。

38、进一步的,步骤(2)中,所述含羟基基团的胺包括羟基乙酰胺、3-羟基吡啶酰胺、4-羟基苯甲酰胺、4-羟基苯乙酰胺、4-羟基苄胺、丙醇胺、乙醇胺中的一种或多种。

39、进一步的,步骤(3)中,所述低分子胺为环丙胺或环己胺。所述低分子胺为碳链长度不大于c6的胺。

40、进一步的,所述高分子胺和低分子胺的总摩尔与所述含羟基基团的胺的摩尔之比为2~9:1,可选为3~5:1;所述高分子胺和低分子胺的摩尔之比为0.3~3:1;所述高分子胺、低分子胺和所述含羟基基团的胺的总摩尔与所述二异氰酸酯的摩尔之比为1.01~1.1:1,可选为1.02~1.05:1。

41、高分子胺含量过低,脂的稠化能力减弱;高分子胺含量过高,结晶度增大,脂的稠化能力也不再提升。

42、含羟基基团的胺中的羟基基团能增加氢键能力,提升抗剪切性能,含羟基基团的胺的含量太低,氢键作用不明显,含羟基基团的胺的含量太高,则其他胺含量会相应减少,会降低体系稠化能力。

43、二异氰酸酯的量不足,则胺反应不完全或者低分子胺浪费,增加成本,二异氰酸酯的量过多,则过量的二异氰酸酯反应不完全,会滞留在体系内,高温后会自聚,造成体系内杂质含量增加。

44、进一步的,混合液a中的基础油占基础油总量的10%~50%,混合液b中的基础油占基础油总量的10%~50%,混合液c中的基础油占基础油总量的10%~30%,混合液d中的基础油占基础油总量的10%~30%。当上述各混合液中的基础油的比例满足上述范围时,各反应的速度适宜。上述各混合液的基础油含量过低,胺浓度过高,体系内反应剧烈;上述各混合液的基础油含量过高,胺浓度过低,体系内反应速度较慢。

45、进一步的,步骤(1)中,一次反应的反应温度为60~100℃,反应时间为30~60min。高分子胺反应惰性,在此温度范围高分子胺能溶解为液体,更易于分散在基础油中,温度稍高,易于反应平稳进行,温度太高,反应太剧烈,容易发生团聚。反应时间过短,反应不完全,反应时间过长,浪费能源。

46、进一步的,步骤(2)中,二次反应的反应温度为30~60℃,反应时间为30~60min。含羟基基团的胺中-nh2基团活性较-oh基团高,易于与二异氰酸酯反应,温度太高,-oh基团活性增加,也会参与体系反应,会增加杂质含量;温度太低,则反应速度过慢。反应时间过短,反应不完全,反应时间过长,浪费能源。

47、进一步的,步骤(3)中,三次反应的过程为:先在30~60℃反应30~60min,然后升温至80~120℃,继续反应60~120min,再升温至160~180℃,炼化时间为30~60min,最后加入剩余的基础油,降温冷却,再加入添加剂。

48、上述三次反应为小分子胺参与反应,小分子胺活性高,且沸点低,低温时就能良好反应,温度太高,小分子胺会挥发出体系。小分子胺与体系内二异氰酸酯完全反应完后,升高温度,一方面确保体系内各反应物反应完全,另一方面将过量小分子胺挥发出体系。

49、进一步的,步骤(3)中,过滤所使用的过滤网目数为1500~1800目。

50、目数太低,脂内的杂质颗粒过大,影响噪音性能;目数太高,过滤难度加大。

51、本发明的有益效果在于:

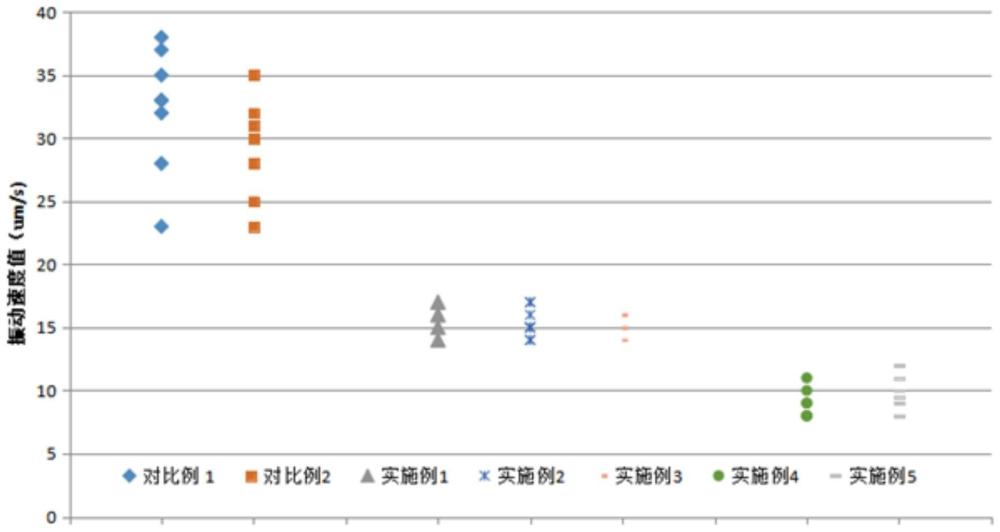

52、本发明通过引入羟基基团,提升聚脲润滑脂的氢键范德华分子作用力,使得皂纤维结合更紧密,提升润滑脂的抗剪切性能及低噪音性能,剪切安定性低至295(1/10mm 10万次),轴承振动速度值低至10μm/s,本发明得到的润滑脂与普通润滑脂比,具有更好的抗剪切性能及低噪音性能。

- 还没有人留言评论。精彩留言会获得点赞!