一种废塑料热解油化系统及工艺的制作方法

本发明属于废塑料处理,特别涉及一种废塑料热解油化系统及工艺。

背景技术:

1、由于废塑料数量庞大且难以降解,对环境造成了严重的破坏,形成“白色污染”,如何解决“白色污染”已经成为世界性的难题。通过废塑料回收再生利用,化废物为资源、变“包袱”为经济效益,是废塑料处置利用的必由之路,也是生态文明建设的迫切需求。

2、目前我国的废塑料资源化回收主要包括物理回收和化学回收,其为互补关系。物理回收主要处理pet、hdpe等“高值废塑料”,并且为降级回收,产物主要应用于对塑料要求不高的领域。化学回收主要处理“低值废塑料”,即物理回收无法回收、回收效益较低或经物理回收后降级至无法再回收的废塑料。“低值废塑料”占比达70%,主要通过填埋、焚烧等技术进行减量化和无害化处理,资源化利用性差,产生二次污染,造成严重的环境破坏和资源浪费。废塑料化学回收将废塑料转化为石化产品和化工原料,可再次合成全新的塑料制品,产物品质与原生塑料相同,可应用于对塑料要求高的领域。废塑料化学回收将成为未来消除废塑料白色污染、实现废塑料资源化利用的关键处理技术。

3、废塑料油化技术可将无法再生利用的废塑料转化为石油产品,处理过程无二次污染,不但可以有效地减少环境污染,还可以实现废塑料的资源化利用,创造可观的收益,可为真正实现废塑料的无害化处理和资源化利用提供最终解决方案,是废塑料化学回收的主要技术。

4、我国在废塑料制油技术上也已有相关研究和应用,但废塑料油化技术开发仍有需要解决的技术难点和关键问题:

5、一,废塑料种类繁多,体积、密度差异极大,需研发普适性的热解技术;二,废塑料粘度大,流动性差,进料方式需要慎重考虑;三,废塑料导热性差,熔融物料粘度大,易于粘壁产生积炭,导致反应时间长、液体收率低、反应器容易结焦、运行周期短;四,从热解特性考虑,在希望得到更多的油的前提下,需要极快的升温速率和极短的停留时间,以避免深度裂解生成过多的焦炭和干气等产物;五,针对催化裂化方法,直接把废塑料和催化剂混合加热的方式,易造成废塑料开始裂解时超分子的碳化反应堵塞催化剂孔道,难以发挥催化剂作用;六,由于pvc的广泛使用,如不进行提前分选,需要考虑热解反应过程中生成hcl,会严重腐蚀设备,产品中含氯需要进一步处理。

技术实现思路

1、为了克服现有技术中的不足,本发明人进行了锐意研究,提供了一种废塑料热解油化系统及工艺,解决现有热解技术存在的普适性差、废塑料熔融物粘度大、系统易结焦、产油率低、hcl对系统的腐蚀等问题,在降低废塑料对环境污染的前提下进行资源回收和利用。将废塑料通过热解技术转化为油、气、碳三种物质,随后对产生的热解油进行分离,最终得到馏分油。本发明可以将废塑料进行资源化利用、保护环境的同时还可以将热解油的经济最大化。

2、本发明提供的技术方案如下:

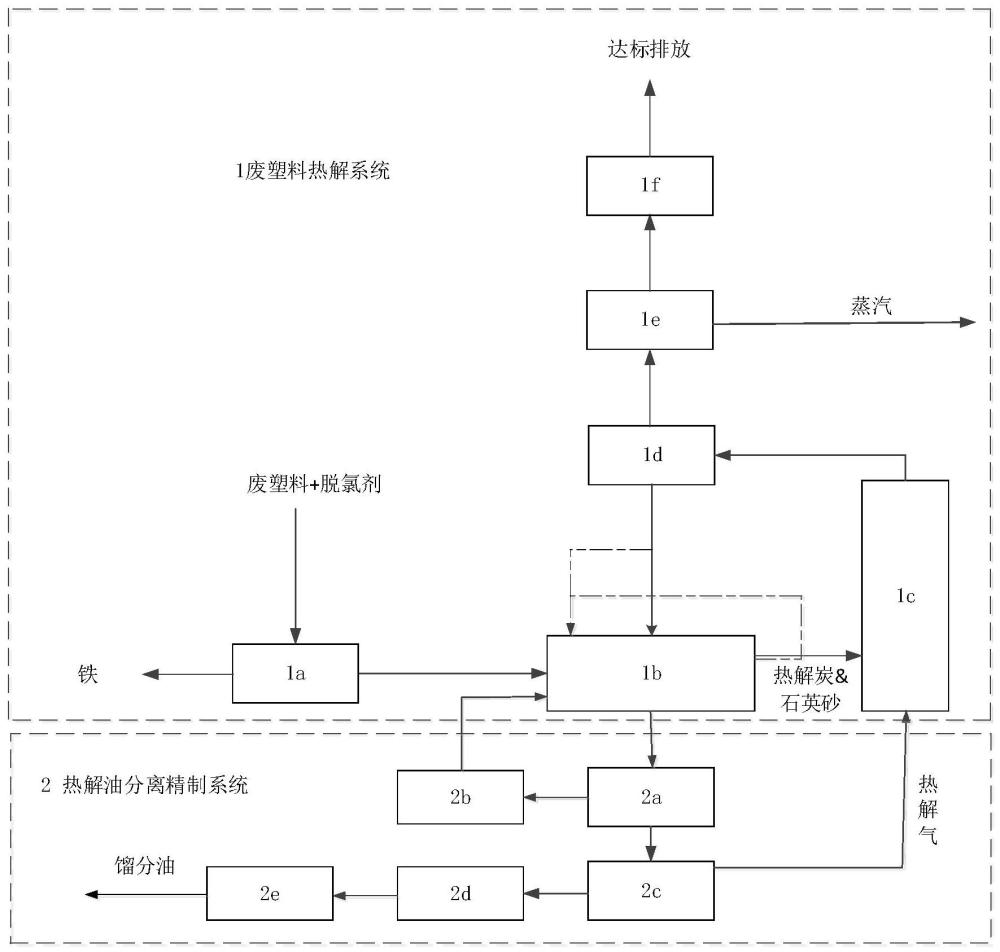

3、第一方面,一种废塑料热解油化系统,包括废塑料热解系统和热解油分离精制系统;

4、废塑料热解系统包括:筛分破碎装置(1a)、热解反应器(1b)、固体热载体炉(1c)、气固分离装置(1d)、余热回收系统(1e)和烟气净化装置(1f);

5、筛分破碎装置(1a)的物料出口与热解反应器(1b)的物料入口相连接,将筛分破碎后的废塑料与脱氯剂一起送入热解反应器(1b)进行热解;热解反应器(1b)用于对废塑料进行预脱氯处理和热解处理,转变为热解油气和热解碳,热解反应器(1b)的气体出口与热解油分离精制系统中油洗系统(2a)的入口相连,使热解油气进入油洗系统(2a);热解反应器(1b)的固体出口与固体热载体炉(1c)下部进口相连接,使加热用固体热载体和生成的热解碳进入固体热载体炉(1c);固体热载体炉(1c)利用热解碳和分级间接冷却系统(2c)分离出的热解气作为燃料加热固体热载体,固体热载体炉的出口与气固分离装置(1d)的入口相连,将固体热载体输送至气固分离装置(1d);气固分离装置(1d)的出口与热解反应器(1b)和余热回收系统(1e)的入口相连,分离出固体热载体后将其送入热解反应器(1b),完成废塑料的预脱氯及对废塑料热解,烟气送入余热回收系统(1e);余热回收系统(1e)的出口与烟气净化装置(1f)的入口相连,利用高温烟气对介质加热产生蒸汽,将降温后的烟气送入烟气净化装置(1f)对烟气进行净化后排放;

6、热解油分离精制系统包括:油洗系统(2a)、重油储罐(2b)、分级间接冷却系统(2c)、油品除杂装置(2d)、馏分油储罐(2e);

7、油洗系统(2a)的液体出口与重油储罐(2b)的入口相连,气体出口与分级冷却系统(2c)入口相连,用于对热解油气除尘、脱重油处理,分离出的重油组分进入到重油储罐(2b),分离出的热解油气进入分级冷却系统(2c);重油储罐(2b)的出口与热解反应器(1b)的入口相连,将重油返回到热解反应器(1b)中重新进行热解;分级冷却系统(2c)的气体出口与固体热载体炉(1c)的入口相连,液体出口与油品除杂装置(2d)的进口相连,对热解油气中的轻组分馏分油进行冷凝,将不凝热解气送入固体热载体炉(1c)中作为燃料燃烧,馏分油送入油品除杂装置(2d);油品除杂装置(2d)出口与馏分油储罐(2e)相连接,对馏分油脱硫、脱氯、脱有机硅、脱色、除臭后,送入馏分油储罐(2e)。

8、第二方面,一种废塑料热解油化工艺,包括:

9、废塑料送入筛分破碎装置(1a),回收废塑料中金属并进行粉碎处理,将破碎后的废塑料与脱氯剂送入热解反应器(1b);在热解反应器(1b)前段,废塑料与来自热解反应器(1b)尾部的固体热载体与热解碳或者来自气固分离装置(1d)的固体热载体混合,低温预脱氯;在热解反应器(1b)的中段废塑料与来自气固分离装置(1d)的固体热载体混合,在固体热载体的加热下转变为热解油气和热解碳;降温后的固体热载体携带热解碳由热解反应器(1b)尾部出口分两部分输出,一部分返回到热解反应器前段,用于加热废塑料进行预脱氯;一部分进入固体热载体炉(1c),其中的热解碳在固体热载体炉(1c)中作为燃料燃烧加热固体热载体,固体热载体温度加热到设定温度后由输送至固体热载体炉(1c)上方进入气固分离装置(1d),在气固分离装置(1d)中固体热载体被分离出来,分成两股物流分别进入热解反应器(1b)前段及中段,完成废塑料的预脱氯及对废塑料进行加热,烟气由气固分离装置(1d)进入余热回收系统(1e)用于对余热回收系统(1e)中介质加热产生蒸汽;随后降温后的烟气进入烟气净化装置(1f)对烟气进行净化,烟气达标后排放;

10、热解油气从热解反应器(1b)的气体出口进入油洗系统(2a),在油洗系统(2a)中对热解油气完成除尘、脱重油;分离出的重油组分进入到重油储罐(2b)中,由重油储罐(2b)返回到热解反应器(1b)中重新进行热解;分离出的热解油气进入分级间接冷却系统(2c)中,热解油气中的轻组分馏分油在其中被冷凝下来,不凝热解气进入到固体热载体炉(1c)中作为燃料燃烧,馏分油经过油品除杂装置(2d)进行脱硫、脱氯、脱有机硅、脱色、除臭后,进入馏分油储罐(2e)。

11、根据本发明提供的一种废塑料热解油化系统及工艺,具有以下有益效果:

12、(1)本发明提供的一种废塑料热解油化系统及工艺,设置筛分破碎装置,无需对废塑料清洗,无需分类,有效降低了废塑料回收利用的难度,拓宽了废塑料回收利用的范围;

13、(2)本发明提供的一种废塑料热解油化系统及工艺,采用固体热载体机械循环流化方式将废塑料在绝氧或缺氧环境中加热分解,生成热解油气和热解碳。热解油气中的热解气与热解碳作为燃料为系统自身提供热解反应所需要的能量,同时利用分离后高温烟气余热产生蒸汽用于装置自用和外供,最终输出的产品为馏分油、蒸汽;

14、(3)本发明提供的一种废塑料热解油化系统及工艺,热解反应器前段对废塑料进行了预脱氯,热解油气经过分离得到不同温度范围的馏分,后续经过深加工可以成为成品油或化工品,实现废塑料循环利用;

15、(4)本发明提供的一种废塑料热解油化系统及工艺,热解过程为无氧或缺氧状态,破坏了二噁英及前驱物生成条件,可以降低/防止二噁英的生成,产生的废水废气废渣全部能够实现达标排放,具有环保指标高、经济效益好、适应范围广、可实现连续化和规模化工业应用等优势,可产生良好的经济、社会和环境效益,为低残值废塑料的高值化应用提供了环保性高、经济性好的解决途径;

16、(5)本发明提供的一种废塑料热解油化系统及工艺,采用固体热载体与废塑料直接接触相互研磨,可以实现反应器的自清洁作用,解决热解过程中的设备结焦问题。

- 还没有人留言评论。精彩留言会获得点赞!