一种轻质油萃取脱硫醇的系统的制作方法

本公开涉及石油类产品脱硫领域,具体地,涉及一种轻质油萃取脱硫醇的系统。

背景技术:

1、在石油炼制过程中,轻质馏分油(又称作轻质燃料油)是原油经过一次加工过程得到的油,并因其常用作催化裂解制乙烯、丙烯,芳构化生产芳烃,还可以用于生产烷基化汽油和叠合汽油,以及作为各种燃料等,而具有广泛的使用价值。然而轻质油中,存在着元素硫、硫化氢、硫醚、二硫化物、噻吩等形式的硫化物,导致其燃烧后会产生大量硫氧化物。而硫醇作为在轻质油中存在的众多硫化物之一,具有强烈的恶臭气味和易挥发性,会降低油品的质量和安全性,进而影响到油品对添加剂,如抗爆剂、抗氧化剂等的感受性。此外,因为硫醇是一种氧化引发剂,反应活性强,与普通元素硫相比会加速腐蚀化工生产设备,也会使油品中的不稳定化合物氧化叠合生成胶状物质,对工业油品的储存和利用都非常不利。

2、目前脱除硫醇最主要的工艺是merox脱硫醇工艺,其流程主要分为两个过程,分别是预碱洗过程和氧化反应。尽管merox是一种脱硫醇能力强,应用范围广,但也存在许多弊端。例如merox工艺涉及的反应设备多,流程稍显复杂,且操作温度高,脱硫深度不够,同时在生产过程中会产生大量废碱。与此同时,一些新兴的硫醇脱除技术(如:加氢、萃取、吸附脱硫)对硫醇具有较高的脱除率,其中,基于离子液体的萃取脱硫工艺凭借反应条件温和、设备投资少等优点,成为应用前景较大的深度脱硫方法之一。但是目前针对基于离子液体萃取脱硫醇工艺的公开报道多为离子液体的开发,而对于新型工艺及系统方面则未有涉及。

技术实现思路

1、本公开的目的在于提供一种轻质油萃取脱硫醇的系统,实现停留时间短、离子液体剂用量少且能连续、安全化生产的高效脱硫醇。

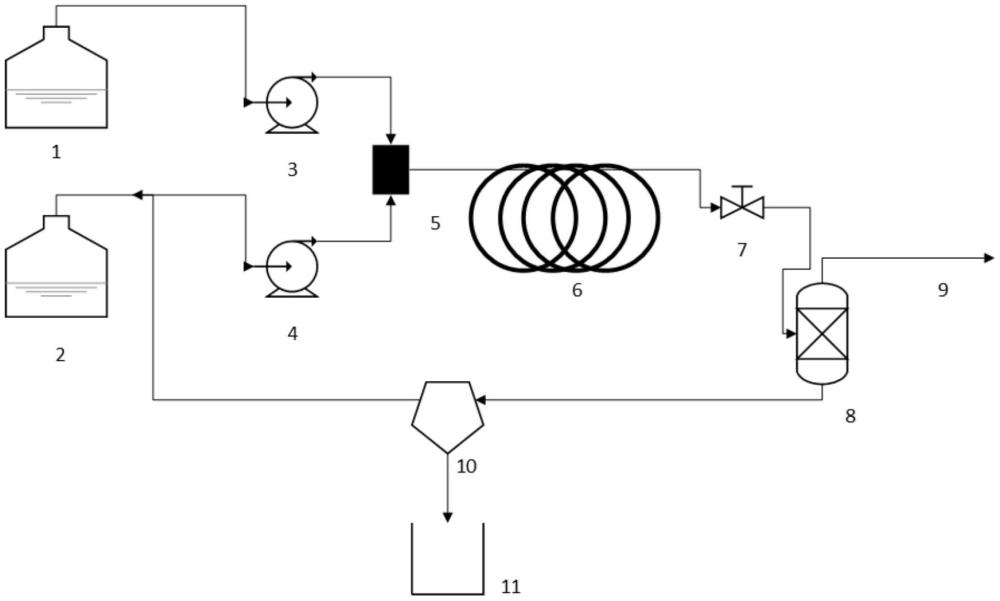

2、为了实现上述目的,本公开提供了一种轻质油萃取脱硫醇的系统,包括:轻质油储存装置、离子液体储存装置、微混合装置、微通道反应装置、产品分离装置、减压蒸馏装置和碱液处理装置;

3、所述微混合装置包括轻质油进口、离子液体进口和混合物料出口,所述轻质油进口与所述轻质油储存装置连通,所述离子液体进口与所述离子液体储存装置连通;

4、所述微通道反应装置包括混合物料进口和反应产物出口,所述混合物料进口与所述微混合装置的混合物料出口连通;

5、所述产品分离装置包括反应产物进口、脱硫醇轻质油出口和含硫醇离子液体出口;所述反应产物进口与所述微通道反应装置的反应产物出口连通;

6、所述减压蒸馏装置包括含硫醇离子液进口、回收离子液体出口和硫醇出口,所述含硫醇离子液进口与所述产品分离装置的含硫醇离子液体出口连通,所述回收离子液体出口与所述离子液体储存装置连通;

7、所述碱液处理装置包括硫醇进口,所述硫醇进口与所述减压蒸馏装置的硫醇出口连通。

8、可选地,该系统还包括轻质油进料泵和离子液体进料泵;所述轻质油进料泵设置于所述轻质油储存装置与所述微混合装置的轻质油进口之间的输送管线上;所述离子液体进料泵设置于所述离子液体储存装置与所述微混合装置的离子液体进口之间的输送管线上;

9、所述减压蒸馏装置的回收离子液体出口与所述微混合装置5的离子液体进口连通。

10、可选地,该系统还包括背压阀,所述背压阀设置于所述微通道反应装置的反应产物出口与所述产品分离装置的反应产物进口之间的输送管线上。

11、可选地,所述微混合装置内部设置有微通道结构;所述微通道结构包括第一管段、第二管段和第三管段,所述第一管段和第二管段的出口分别与第三管段的进口连通;所述第一管段的进口形成为所述轻质油进口,所述第二管段的进口形成为所述离子液体进口,所述第三管段的出口形成为所述混合物料出口。

12、可选地,所述微通道结构为y型通道结构或者t型通道结构。

13、可选地,所述y型通道结构的第一管段和第二管段之间的夹角为30°~60°;

14、所述t型通道结构的第一管段和第二管段之间的夹角为180°,并且所述第一管段和第二管段分别垂直于所述第三管段。

15、可选地,所述第一管段、第二管段和第三管段的横截面均为矩形;所述第一管段的横截面积为1~8mm2,所述第一管段的长度为100~300mm;所述第二管段的横截面积为1~8mm2,所述第二管段的长度为100~300mm;所述第三管段的横截面积为4~10mm2,所述第三管段的长度为200~800mm。

16、可选地,所述微通道反应装置包括多组反应通道,多组反应通道的进口汇集并与所述微通道反应装置的混合物料进口,多组反应通道的出口汇集并与所述微通道反应装置的反应产物出口连通。

17、可选地,每组所述反应通道的横截面为圆形,每组所述反应通道的内径为1~4mm。

18、可选地,该系统还包括控温装置和冷却装置;所述微混合装置和微通道反应装置分别设置于控温装置中;所述产品分离装置设置于冷却装置中。

19、通过上述技术方案,本公开提供了一种轻质油萃取脱硫醇的系统,该系统中的微混合装置具有液-液混合均匀的特点,能将轻质油与离子液体分散成尺寸小、均一且可控的液滴,缩短物料混合时间;微通道反应装置具有传质性能好、停留时间易于调节的优点,可实现物料停留时间、反应时间与传质时间的有效匹配,提高单程脱硫醇效率;采用碱液处理装置对分离得到的硫醇进行回收处理,避免对环境造成污染;离子液体脱除硫醇后还能够返回离子液体储存装置进行循环使用。本公开采用微化工技术应用于轻质油萃取脱硫醇的液-液过程,传质与反应速率快、反应时间短、单程脱硫率高,离子液体用量少、系统体积小、工艺简单、过程连续、操作弹性大、安全性高。

20、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种轻质油萃取脱硫醇的系统,其特征在于,包括轻质油储存装置(1)、离子液体储存装置(2)、微混合装置(5)、微通道反应装置(6)、产品分离装置(8)、减压蒸馏装置(10)和碱液处理装置(11);

2.根据权利要求1所述的系统,其特征在于,该系统还包括轻质油进料泵(3)和离子液体进料泵(4);所述轻质油进料泵(3)设置于所述轻质油储存装置(1)与所述微混合装置(5)的轻质油进口之间的输送管线上;所述离子液体进料泵(4)设置于所述离子液体储存装置(2)与所述微混合装置(5)的离子液体进口之间的输送管线上;

3.根据权利要求1所述的系统,其特征在于,该系统还包括背压阀(7),所述背压阀(7)设置于所述微通道反应装置(6)的反应产物出口与所述产品分离装置(8)的反应产物进口之间的输送管线上。

4.根据权利要求1所述的系统,其特征在于,所述微混合装置(5)内部设置有微通道结构;所述微通道结构包括第一管段、第二管段和第三管段,所述第一管段和第二管段的出口分别与第三管段的进口连通;所述第一管段的进口形成为所述轻质油进口,所述第二管段的进口形成为所述离子液体进口,所述第三管段的出口形成为所述混合物料出口。

5.根据权利要求4所述的系统,其特征在于,所述微通道结构为y型通道结构或者t型通道结构。

6.根据权利要求5所述的系统,其特征在于,所述y型通道结构的第一管段和第二管段之间的夹角为30°~60°;

7.根据权利要求4所述的系统,其特征在于,所述第一管段、第二管段和第三管段的横截面均为矩形;所述第一管段的横截面积为1~8mm2,所述第一管段的长度为100~300mm;所述第二管段的横截面积为1~8mm2,所述第二管段的长度为100~300mm;所述第三管段的横截面积为4~10mm2,所述第三管段的长度为200~800mm。

8.根据权利要求1所述的系统,其特征在于,所述微通道反应装置(6)包括多组反应通道,多组反应通道的进口汇集并与所述微通道反应装置(6)的混合物料进口,多组反应通道的出口汇集并与所述微通道反应装置(6)的反应产物出口连通。

9.根据权利要求8所述的系统,其特征在于,每组所述反应通道的横截面为圆形,每组所述反应通道的内径为1~4mm。

10.根据权利要求1所述的系统,其特征在于,该系统还包括控温装置和冷却装置;所述微混合装置(5)和微通道反应装置(6)分别设置于控温装置中;所述产品分离装置(8)设置于冷却装置中。

技术总结

本公开涉及一种轻质油萃取脱硫醇的系统,包括轻质油储存装置、离子液体储存装置、微混合装置、微通道反应装置、产品分离装置、减压蒸馏装置和碱液处理装置;微混合装置包括轻质油进口、离子液体进口和混合物料出口;微通道反应装置包括混合物料进口和反应产物出口,混合物料进口与混合物料出口连通;产品分离装置包括反应产物进口、脱硫醇轻质油出口和含硫醇离子液体出口;反应产物进口与反应产物出口连通;减压蒸馏装置包括含硫醇离子液进口、回收离子液体出口和硫醇出口,含硫醇离子液进口与含硫醇离子液体出口连通,回收离子液体出口与离子液体储存装置连通;碱液处理装置包括硫醇进口,硫醇进口与减压蒸馏装置的硫醇出口连通。

技术研发人员:李想,徐润,栾学斌,黄新羿,王鹏飞,孙霞,吴玉,夏国富,侯朝鹏

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:20230720

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!