一种煤棒的全自动加工设备的制作方法

本发明涉及液氨加工设备领域,具体涉及一种煤棒的全自动加工设备。

背景技术:

1、现在的液氨加工需要工序为造气,造气的时候需要通过煤棒燃烧形成烟气,通过烟气进行造气;现在煤棒的制作主要为煤泥压滤、除杂、挤压成型、烘干;现在的煤棒主要通过挤压的方式制作而成,即为煤泥通过压滤清除大部分水分后直接放入挤压成型设备的储存斗内(煤泥中水分同样含量比较高),通过挤压成型设备将煤棒挤压出来,在煤棒出料口的下方设置有输送带,通过输送带将煤棒带走,然后通过烘干的方式将输送带带上的煤棒烘干,这样实现煤棒的成型;但是上述煤棒挤压成型设备存在比较大的缺点,即为在进行加工的时候,煤棒挤出的方向与输送带输送的方向一致,同时输送带输送的效率与煤棒机挤出的速度一致,同时一台输送设备只能应对一台挤压设备,这样影响煤棒成型的效率;同时由于煤泥水分比较大,这样在进行挤出的时候,煤棒比较软,这样在挤出的过程中会出现形变,这样影响后续的烘干与堆码。

技术实现思路

1、针对上述现有技术的不足,本发明公开了一种煤棒的全自动加工设备,提高煤棒的成型效率,同时避免在煤棒成型的时候发生形变而影响后续的工作,同时实现自动化加工煤棒,降低工作人员的劳动强度。

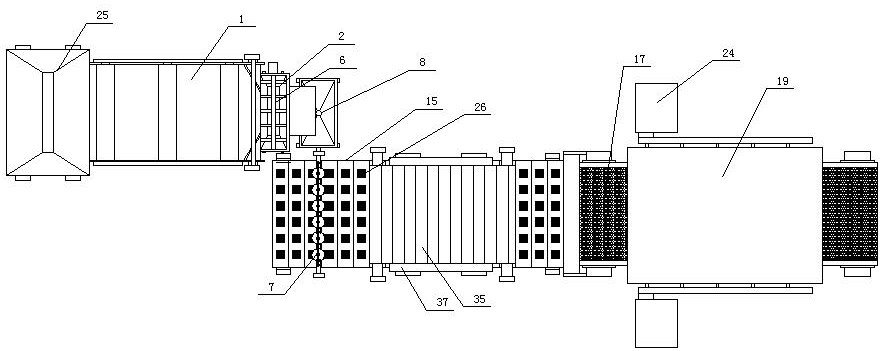

2、为实现上述目的,本发明的方案:一种煤棒的全自动加工设备,包括压滤机构、粉碎机构、灌装机构、输送机构与烘干机构,在地面上设置有压滤机构,在压滤机构一端上方设置有放置斗,在压滤机构另外一端的下方设置有粉碎机构,在粉碎机构的底部设置有下料口,在下料口的底部设置有灌装机构,在灌装机构的底部设置有输送机构,在输送机构上方设置有多个竖向设置的成型组件,在成型组件的底部设置有挤压组件,已经灌装的成型组件通过挤压组件挤压成型,在成型组件的底部设置有升降组件,通过升降组件将煤棒顶出来,在灌装机构与成型组件之间设置有对接组件,通过对接组件将煤泥输送到成型组件内进行成型;在输送机构的末端设置有烘干机构,通过烘干机构对煤棒进行烘干成型,在烘干机构与输送机构之间设置有转运组件。

3、优选地,成型组件即为多排成型筒,多排成型筒并排设置,每排成型筒由多个等间距设置的成型筒构成;在输送机构的外壁上设置有平板,成型筒安装在平板上,在成型筒内嵌入有挤出板,在成型筒的底部设置有升降组件,升降组件穿过成型筒与挤出板进行连接;在灌装机构后侧设置有挤压组件,挤压组件即为挤压斜面且挤压斜面位于输送机构的下方,同一排成型筒的多个升降组件相互连接,在升降组件的底部设置有按压在挤压斜面上的滚轮,挤压斜面沿着输送机构的输送方向向上倾斜,在输送机构的顶部设置有按压输送带,在按压输送带的底部设置有多块并排设置的压板,压板的两端伸出按压输送带,在输送机构两侧的上方设置有横向设置的按压柱且按压柱按压在压板上,压板这样按压柱进行移动,压板将成型筒的顶部堵塞起来。

4、优选地,在输送机构末端的内侧设置有推送组件,通过推送组件推顶升降组件,当成型筒横向设置的时候,通过推送组件将成型筒内的煤棒挤出来。

5、优选地,成型筒的底部开有过水孔,挤出板为多孔板,在多孔板的顶部覆盖有孔目较小的滤网。

6、优选地,灌装机构包括储存斗、导流管、下料筒与按压下料组件,其中在输送机构上方设置有多个下料筒,下料筒的封闭,下料筒的底部开有与成型组件对接的下料口,多个下料筒靠近顶部的侧面与同一根导流管进行连通,导流管的一端封闭,导流管的另外一端与储存斗进行连通,下料筒内设置有挤压板,在挤压板的顶部固定有推杆且推杆穿过下料筒的顶部,在挤压板的侧面上固定有将导流管封闭的封板,当挤压板高于导流管时候,上料筒与导流管连通,推杆的顶部设置有按压下料组件,通过按压下料组件对推杆进行按压。

7、优选地,烘干机构包括输送链条、烘干罩与托架,在地面上设置有两组输送链轮,在每组输送链轮上套有与输送链轮啮合的输送链条,输送链轮通过电机进行驱动,在两根输送链条之间固定有承压网, 煤棒放置在承压网上,在地面上设置有烘干罩,承压网伸入到烘干罩内,在承压板的底部与烘干罩的侧面上均设置有空心板,在空心板朝向煤棒的一侧设置有喷气孔,空心板通过管道与空气加热组件进行连通;在承压网与输送机构之间设置有转运组件,转运组件即为托板,托板一端与输送机构外侧壁接触,托板顶部与煤棒的底部平齐,托板的顶部与承压板的顶部平齐。

8、优选地,粉碎机构包括粉碎斗与粉碎耙钉,在粉碎斗位于压滤机构末端的下方,压滤完毕的煤泥加入粉碎斗内,在粉碎斗内设置有旋转轴,在旋转轴的一端安装有驱动旋转轴转动的电机,在旋转轴上固定有粉碎耙钉,这样实现粉碎耙钉的旋转,在粉碎斗的底部开有卸料口。

9、与现有技术相比,本发明的优点在于:提高煤棒的成型效率,同时避免在煤棒成型的时候发生形变而影响后续的工作,同时实现自动化加工煤棒,降低工作人员的劳动强度。

技术特征:

1.一种煤棒的全自动加工设备,包括压滤机构、粉碎机构、灌装机构、输送机构与烘干机构,在地面上设置有压滤机构,在压滤机构一端上方设置有放置斗,在压滤机构另外一端的下方设置有粉碎机构,在粉碎机构的底部设置有下料口,其特征在于,在下料口的底部设置有灌装机构,在灌装机构的底部设置有输送机构,在输送机构上方设置有多个竖向设置的成型组件,在成型组件的底部设置有挤压组件,已经灌装的成型组件通过挤压组件挤压成型,在成型组件的底部设置有升降组件,通过升降组件将煤棒顶出来,在灌装机构与成型组件之间设置有对接组件,通过对接组件将煤泥输送到成型组件内进行成型;在输送机构的末端设置有烘干机构,通过烘干机构对煤棒进行烘干成型,在烘干机构与输送机构之间设置有转运组件。

2.根据权利要求1所述的一种煤棒的全自动加工设备,其特征在于,成型组件即为多排成型筒,多排成型筒并排设置,每排成型筒由多个等间距设置的成型筒构成;在输送机构的外壁上设置有平板,成型筒安装在平板上,在成型筒内嵌入有挤出板,在成型筒的底部设置有升降组件,升降组件穿过成型筒与挤出板进行连接;在灌装机构后侧设置有挤压组件,挤压组件即为挤压斜面且挤压斜面位于输送机构的下方,同一排成型筒的多个升降组件相互连接,在升降组件的底部设置有按压在挤压斜面上的滚轮,挤压斜面沿着输送机构的输送方向向上倾斜,在输送机构的顶部设置有按压输送带,在按压输送带的底部设置有多块并排设置的压板,压板的两端伸出按压输送带,在输送机构两侧的上方设置有横向设置的按压柱且按压柱按压在压板上,压板这样按压柱进行移动,压板将成型筒的顶部堵塞起来。

3.根据权利要求2所述的一种煤棒的全自动加工设备,其特征在于,在输送机构末端的内侧设置有推送组件,通过推送组件推顶升降组件,当成型筒横向设置的时候,通过推送组件将成型筒内的煤棒挤出来。

4.根据权利要求3所述的一种煤棒的全自动加工设备,其特征在于,成型筒的底部开有过水孔,挤出板为多孔板,在多孔板的顶部覆盖有孔目较小的滤网。

5.根据权利要求4所述的一种煤棒的全自动加工设备,其特征在于,灌装机构包括储存斗、导流管、下料筒与按压下料组件,其中在输送机构上方设置有多个下料筒,下料筒的封闭,下料筒的底部开有与成型组件对接的下料口,多个下料筒靠近顶部的侧面与同一根导流管进行连通,导流管的一端封闭,导流管的另外一端与储存斗进行连通,下料筒内设置有挤压板,在挤压板的顶部固定有推杆且推杆穿过下料筒的顶部,在挤压板的侧面上固定有将导流管封闭的封板,当挤压板高于导流管时候,上料筒与导流管连通,推杆的顶部设置有按压下料组件,通过按压下料组件对推杆进行按压。

6.根据权利要求5所述的一种煤棒的全自动加工设备,其特征在于,烘干机构包括输送链条、烘干罩与托架,在地面上设置有两组输送链轮,在每组输送链轮上套有与输送链轮啮合的输送链条,输送链轮通过电机进行驱动,在两根输送链条之间固定有承压网, 煤棒放置在承压网上,在地面上设置有烘干罩,承压网伸入到烘干罩内,在承压板的底部与烘干罩的侧面上均设置有空心板,在空心板朝向煤棒的一侧设置有喷气孔,空心板通过管道与空气加热组件进行连通;在承压网与输送机构之间设置有转运组件,转运组件即为托板,托板一端与输送机构外侧壁接触,托板顶部与煤棒的底部平齐,托板的顶部与承压板的顶部平齐。

7.根据权利要求6所述的一种煤棒的全自动加工设备,其特征在于,粉碎机构包括粉碎斗与粉碎耙钉,在粉碎斗位于压滤机构末端的下方,压滤完毕的煤泥加入粉碎斗内,在粉碎斗内设置有旋转轴,在旋转轴的一端安装有驱动旋转轴转动的电机,在旋转轴上固定有粉碎耙钉,这样实现粉碎耙钉的旋转,在粉碎斗的底部开有卸料口。

技术总结

本发明公开了一种煤棒的全自动加工设备,包括压滤机构、粉碎机构、灌装机构、输送机构与烘干机构,在地面上设置有压滤机构,在压滤机构一端上方设置有放置斗,在压滤机构另外一端的下方设置有粉碎机构,在粉碎机构的底部设置有下料口,在下料口的底部设置有灌装机构,在灌装机构的底部设置有输送机构,在输送机构上方设置有多个竖向设置的成型组件,提高煤棒的成型效率,同时避免在煤棒成型的时候发生形变而影响后续的工作,同时实现自动化加工煤棒,降低工作人员的劳动强度。

技术研发人员:张明辉,霍军伟,张伟,张赛,李双玖,宋光平

受保护的技术使用者:湖南金牛化工有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!