一种外热立式连续煤热解-气化装置及联产系统

本公开的至少一种实施例涉及煤热解及气化,更具体地,涉及一种外热立式连续热解-气化装置及联产系统。

背景技术:

1、低阶煤具有煤化程度低,挥发份含量高的特点,含油率可达10%以上。煤炭热解技术是目前低阶煤清洁高效利用的主要途径,通过煤炭分级分质利用,可得到洁净优质煤焦、富氢热解气和高附加值煤焦油产品。传统煤热解过程通常采用内热式热解炉,能量利用相对较低,质量占比近70%的热解煤焦产品通常采用炉外干法或湿法熄焦的方式进行热量回收,煤焦高温显热损失大,得不到充分利用;另外热解煤焦在机械出料过程中,由于磨损会产生大量粉焦,粉焦难以运输和利用造成资源的浪费。

2、煤气化是另一种典型的洁净煤技术,是将固体煤炭在气化炉内通过采用气化剂及高温条件转化为合成气燃料。目前气化炉均采用纯氧和水蒸汽为气化剂,需配置大型空分装置,而空分制氧能耗高;另外,气化炉采用“一锅式”气化方式,反应温度>1200℃,导致气化过程不可逆损失大,系统效率较低;此外,采用水蒸汽作为气化剂,导致气化过程碳组分被稀释,生成的合成气难以灵活调节下游所需的co/h2的碳氢比。

3、长期以来,传统煤热解和气化装置均各自独立发展。

4、基于煤热解及气化技术的各自优势,设计煤热解及气化一体化装置,开展煤热解耦合煤焦气化的多联产系统,实现煤炭分级提质利用和能量梯级利用,煤焦的高温显热在热解和气化过程中互补利用,提高热效率,减少热损失,并提高煤焦资源利用率,以co2作为气化剂,单独获取富氢煤热解气、高纯度h2与高纯度co三种产品气,能够灵活调节氢碳比。

技术实现思路

1、为解决现有技术中的上述以及其他方面的至少一种技术问题,本公开提供一种外热立式煤热解-气化装置及联产系统。炉体中的热解腔及气化腔均被构造成间接加热的外热结构并贯通,通过分别集气方式,使得气化产生的气化煤气并不通过热解腔,从而使隔绝空气热解产生的富氢热解气及气化产生的气化煤气分别排出,可同时得到富氢热解气、氢气及一氧化碳,以满足灵活的调节下游氢碳比的要求。通过分级气化方式,降低了系统的不可逆损失,提升气化能效,实现了能的综合梯级利用。

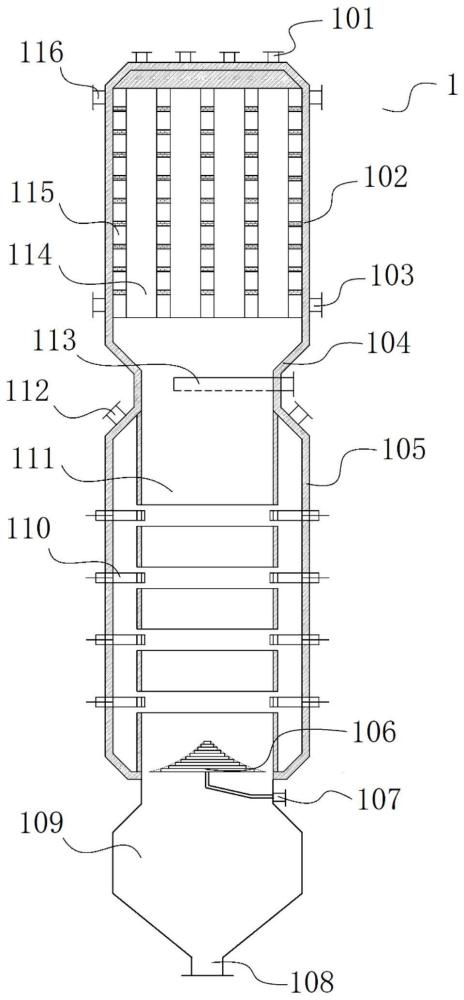

2、本公开的实施例的一方面提供一种外热立式煤热解-气化装置,包括:炉体,上述炉体的上部限定热解段,上述热解段的内部设置有多个适用于容纳原料煤热解的热解腔,上述炉体的下部限定气化段,上述气化段的内部设置有适用于容纳热解后的煤焦与气化剂气化的气化腔,上述热解腔及上述气化腔均被构造成间接加热的外热结构;其中,上述热解腔配置有适用于排出热解气的第一排气口,上述气化腔配置有适用于排出气化煤气的第二排气口。

3、根据本公开的实施例,上述气化段的内部设置有沿竖直方向延伸的内炉墙,上述内炉墙的内部限定上述气化腔,上述内炉墙的外部及上述炉体的外炉墙之间限定烟道,适用于容纳用作热源的烟气通过,并间接的将上述气化腔内的上述煤焦加热。

4、根据本公开的实施例,上述内炉墙的内部设置有多个管形件,多个上述管形件沿竖直方向间隔布置,并沿水平方向延伸设置,每个上述管形件贯通上述内炉墙的相面对的两侧,以和上述烟道连通,以引导上述烟气通过上述气化腔的内部。

5、根据本公开的实施例,外热立式连续热解-气化装置还包括多对燃烧器,每对中的两个燃烧器对称布置于一个上述管形件的轴向的两端,在竖直方向的正投影中,上述燃烧器的燃烧位置与上述气化腔至少部分重合。

6、根据本公开的实施例,上述热解段的内部间隔的设置有多个上述热解腔;其中,每个上述热解腔的上部设置有适用于输入上述原料煤的进料口,每个上述热解腔的下部均与上述气化腔的上部相连通。

7、根据本公开的实施例,上述气化段内形成的上述烟道还被构造成与上述热解腔的外部的上述热解段的壳程相连通,以使经过上述气化段的烟气还用作上述热解段的热源。

8、根据本公开的实施例,外热立式连续热解-气化装置还包括炉篦,可旋转地设置于上述气化腔的下部,适用于承接气化后的灰渣,上述炉篦的外沿与上述气化腔的内壁之间形成上述气化腔的出料端。

9、根据本公开的实施例,气化段上设置有适用于向上述气化腔通入气化剂的气化剂入口;其中,上述气化剂入口布置于上述炉篦的下方。

10、根据本公开的实施例,上述热解段及上述气化段之间形成连接上述热解腔及上述气化腔的过渡段,上述第二排气口设置于上述过渡段。

11、本公开的实施例的另一方面还提供一种联产系统,包括:外热立式连续热解-气化装置,上述外热立式连续热解-气化装置的热解段适用于输出富氢的热解气,上述外热立式连续热解-气化装置的气化段适用于输出包含一氧化碳的气化煤气;以及气化煤气处理设备,和上述气化段相连通,适用于容纳上述气化煤气通过并供给水蒸汽,以通过上述气化煤气中的至少一部分一氧化碳制取氢气。

12、根据本公开的实施例,上述气化煤气处理设备包括:变换及分离器,限定反应腔,适用于容纳上述气化煤气及水蒸汽发生变换反应,以制取氢气并分离二氧化碳;二氧化碳储罐,和上述变换及分离器相连通,适用于收集二氧化碳;以及二氧化碳预热器,设置于上述二氧化碳储罐及上述立式热解设备的气化段之间,配置有适用于容纳气化煤气通过的热侧及适用于容纳二氧化碳通过的冷侧,以使气化煤气与二氧化碳换热,并将上述二氧化碳作为气化剂供给至上述气化段内。

13、根据本公开的实施例,联产系统还包括热解气处理设备,和上述热解段的热解气排气口相连通,适用于分离上述热解气中的至少一部分煤焦油。

14、根据本公开的实施例,联产系统还包括原料煤输入设备,设置于上述外热立式热解-气化装置的进料口的上游,适用于存储并向上述外热立式热解-气化装置输入待热解的原料煤。

15、根据本公开提供的外热立式热解-气化装置及联产系统,炉体中的热解腔及气化腔均被构造成间接加热的外热结构,从而使原料煤在热解腔内的隔绝空气的条件下充分热解,产生富氢的热解气。并且,由于气化产生的气化煤气并不通过热解腔,因此,可同时采集气化煤气进行,并再次处理,从而分别获得富氢热解气、氢气及一氧化碳,以满足灵活的调节下游氢碳比的要求。进一步的,由于采用外热式的热解及气化方式,因此,还可减少热解过程中产生的粉尘,以减少后续提取的煤焦油中的粉尘。

技术特征:

1.一种外热立式热解-气化一体化装置,其特征在于,包括:

2.根据权利要求1所述的设备,其特征在于,所述气化段(105)的内部设置有沿竖直方向延伸的内炉墙(111),所述内炉墙(111)的内部限定所述气化腔,所述内炉墙(111)的外部及所述炉体(1)的外炉墙之间限定烟道,适用于容纳用作热源的烟气通过,并间接的将所述气化腔内的所述煤焦加热。

3.根据权利要求2所述的设备,其特征在于,所述内炉墙(111)的内部设置有多个管形件(117),多个所述管形件(117)沿竖直方向间隔布置,并沿水平方向延伸设置,每个所述管形件(117)贯通所述内炉墙(111)的相面对的两侧,以和所述烟道连通,以引导所述烟气通过所述气化腔的内部。

4.根据权利要求3所述的设备,其特征在于,还包括多对燃烧器(110),每对中的两个燃烧器(110)对称布置于一个所述管形件(117)的轴向的两端,在竖直方向的正投影中,所述燃烧器(110)的燃烧位置与所述气化腔至少部分重合。

5.根据权利要求2至4中任一所述的设备,其特征在于,所述热解段(102)的内部间隔的设置有多个所述热解腔;

6.根据权利要求5所述的设备,其特征在于,所述气化段(105)内形成的所述烟道还被构造成与所述热解腔的外部的所述热解段(102)的壳程相连通,以使经过所述气化段(105)的烟气还用作所述热解段(102)的热源。

7.根据权利要求2至4中任一所述的设备,其特征在于,还包括炉篦(106),可旋转地设置于所述内炉墙(111)的下部,适用于承接气化后的灰渣,所述炉篦(106)的外沿与所述内炉墙(111)的内壁之间形成所述气化腔的出料端。

8.根据权利要求7所述的设备,其特征在于,气化段(105)上设置有适用于向所述气化腔通入气化剂的气化剂入口(107);

9.根据权利要求2至4中任一所述的设备,其特征在于,所述热解段(102)及所述气化段(105)之间形成连接所述热解腔及所述气化腔的过渡段(104),所述第二排气口(113)设置于所述过渡段(104)。

10.一种联产系统,其特征在于,包括:

11.根据权利要求10所述的系统,其特征在于,所述气化煤气处理设备(4)包括:

12.根据权利要求10所述的系统,其特征在于,还包括热解气处理设备(5),和所述热解段(102)的热解气排气口相连通,适用于分离所述热解气中的至少一部分煤焦油。

13.根据权利要求10至12中任一所述的系统,其特征在于,还包括原料煤输入设备(2),设置于所述外热立式热解-气化装置的进料口(101)的上游,适用于存储并向所述外热立式热解-气化装置输入待热解的原料煤。

技术总结

本公开提供了一种外热立式煤热解‑气化一体化装置及多联产系统,包括:炉体,炉体的上部限定热解段,热解段的内部设置有多个适用于容纳原料煤热解的热解腔,炉体的下部限定气化段,气化段的内部设置有适用于容纳热解后的煤焦与气化剂气化的气化腔,热解腔及气化腔均被构造成间接加热的外热结构;其中,热解腔配置有适用于排出热解气的第一排气口,气化腔配置有适用于排出气化煤气的第二排气口。煤炭热解和煤焦气化耦合集成在一套装置内,从系统上降低热解‑气化过程的不可逆损失,实现系统能量的综合梯级利用。

技术研发人员:金红光,隋军,代飞,任文君

受保护的技术使用者:中国科学院工程热物理研究所

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!