一种粉煤分段热解与流化床锅炉耦合装置的制作方法

本发明属于煤化工,涉及一种粉煤分段热解与流化床锅炉耦合装置。

背景技术:

1、煤热解技术是依托高挥发分煤质条件,充分利用煤炭自身含有的烃类有机物,通过一定工艺过程将原煤分解为煤气、焦油、半焦等气液固三类中间产品。以煤热解为龙头的煤炭分质利用技术是煤炭清洁、高效利用的一个重要发展方向,越来越受到重视。随着煤炭开采机械化程度的提高,粉煤产量逐年增加,且粉煤价格较低,因而粉煤热解成为近年来的研究热点。

2、目前,针对粉煤热解工艺的研究,大多是采用与块煤热解类似的热解工艺,会存在固体均匀混合难、传热传质慢、油气收率低、油气含尘率高等问题;也有采用流化床工艺进行快速热解的研究,以提高传热传质速度、提高油气收率、降低烟气含尘率等方面为目标,发展粉煤快速热解技术。根据粉煤热解的产物,半焦产物的进一步利用是提高产品收率与粉煤利用价值的重要操作。

3、cn 101063051a公开了一种粉煤分级洁净多联利用技术,包括:煤化工加工、净化、分离系统、干燥热解装置、循环流化床锅炉、热电联供系统,其中,干燥热解装置由壳体、干燥床、低温热解床、中温热解床、燃烧室组成,即是由干燥热解、燃烧、气体净化工序构成,该方法采用产生的煤气作为燃气为热解床提供热源,而半焦则是均进入循环流化床锅炉燃烧,并未进一步处理作为热载体用于粉煤热解过程;该方法中各级反应过程在同一设备中进行,低温热解、中温热解划分不明确,温度无法准确控制。

4、cn 110423627a公开了一种碳物料气固热载体双循环的热解装置及方法,该热解装置包括进料单元、立管式热解反应器、烧炭器、气固分离单元和气液分离单元,热解时以烧炭升温的热解粉焦与换热升温的热解煤气共同作为热载体进行循环,以提高热解产物的收率;通过将原料及粉焦进行粒径分选,以提高产物的分离效率,降低热解油品中的含尘量;但该装置及方法对粉焦的处理方式较为单一,仍有提高半焦利用效率的空间,也有助于提高焦油品质以及煤气收率。

5、综上所述,对于粉煤的分段热解装置,还需要对粉煤原料采用不同温度热载体进行多段升温及快速热解,并将半焦用于流化床锅炉发电,解决半焦利用的问题,同时实现系统能量耦合,提高能量利用效率。

技术实现思路

1、针对粉煤热解技术存在的技术成熟性不足的问题,本发明的目的在于提供一种粉煤分段热解与流化床锅炉耦合装置,所述装置将粉煤分段热解和半焦流化床锅炉燃烧相耦合,并通过不同温度热载体的使用将粉煤热解分为多段,即通过合理利用热载体温位控制升温速度,分段改善焦油品质和提高煤气产率,同时通过流化床锅炉利用半焦燃烧、高温烟气热量进行蒸汽发电,有效解决半焦利用困难的问题,同时耦合实现系统能量高效回收利用。

2、为达此目的,本发明采用以下技术方案:

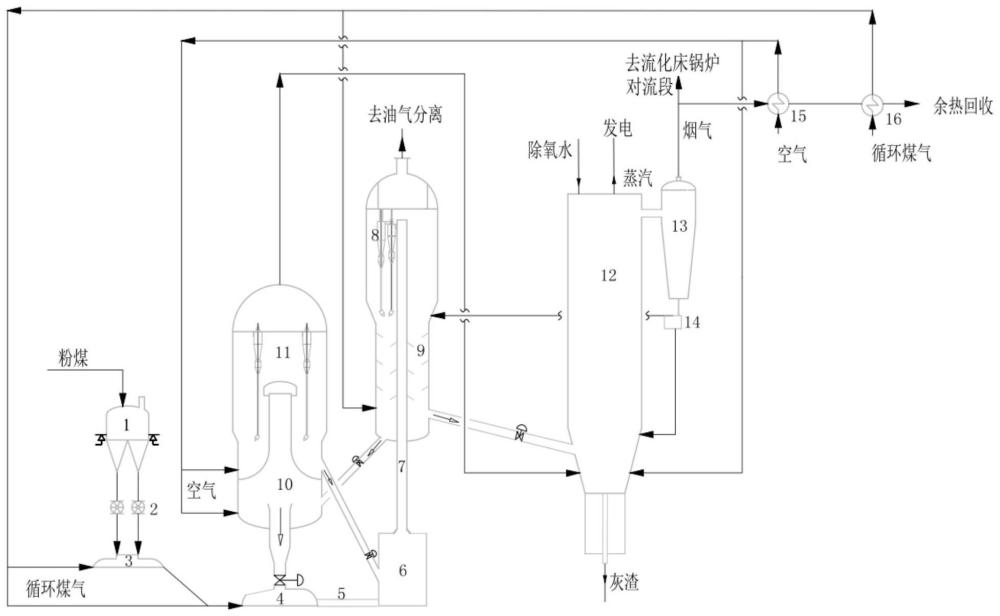

3、一方面,本发明提供了一种粉煤分段热解与流化床锅炉耦合装置,所述耦合装置包括原料混合干燥单元、分段热解单元、流化床锅炉单元和热载体加热单元,所述分段热解单元包括一段低温热解区、二段中温热解区、气固分离区和三段补充热解区,所述热载体加热单元包括一段加热器和二段加热器;

4、所述原料混合干燥单元与一段低温热解区、二段中温热解区依次相连,所述二段中温热解区与气固分离区相连,所述三段补充热解区位于气固分离区的下部,所述三段补充热解区的固体出口分出两支管路,分别与流化床锅炉单元和热载体加热单元相连,所述热载体加热单元中一段加热器和二段加热器的固体出口分别与分段热解单元中一段低温热解区、二段中温热解区的入口相连,所述流化床锅炉单元其中一个固体出口与分段热解单元中三段补充热解区的入口相连。

5、本发明中,对于粉煤热解技术,通过采用分段热解与流化床锅炉发电相耦合的方式,具体采用不同温度的热载体为不同阶段的热解反应提供热量,将热解划分为一段低温热解、二段中温热解以及三段补充热解,并根据反应物料的状态,将三段补充热解设置于气固分离区的下方,单独对半焦固体产物进行;经过热解后的半焦产物分两部分,一是用于生成热载体,保证热解过程的连续进行,二是用于流化床锅炉燃烧供热,以生成蒸汽用于发电;本发明中通过合理利用热载体温位控制升温速度,分段热解改善焦油品质和提高煤气产率,同时利用循环流化床锅炉实现热半焦、热烟气的高效发电利用,彻底解决半焦利用的难题,同时耦合实现系统能量高效回收利用;所述装置将各结构单元耦合组装,部分物料循环利用并换热,实现能量的高效利用。

6、以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

7、作为本发明优选的技术方案,所述原料混合干燥单元包括原料储罐和气固混合器,所述原料储罐的出口与气固混合器的固体入口相连,所述气固混合器的出口与分段热解单元的入口相连。

8、优选地,所述气固混合器设有高温煤气入口,所述高温煤气是指经过与烟气换热后的煤气,其温度为300~450℃,例如300℃、320℃、340℃、350℃、360℃、380℃、400℃、420℃、440℃或450℃等。

9、优选地,所述原料混合干燥单元还包括叶轮给料机,所述叶轮给料机设置于原料储罐和气固混合器之间。

10、本发明中,所述原料储罐中的粉煤原料输出时,通过叶轮给料机计量,先与少部分煤气在气固混合器中混合分散,再进入输送管道与煤气混合升温并干燥,脱除水分。混合所用的煤气为经过预热的煤气,以保证其具备一定的温度,能够对粉煤原料预热干燥。

11、优选地,所述分段热解单元还包括第一热载体混合器和第二热载体混合器,所述第一热载体混合器位于一段低温热解区之前,所述第二热载体混合器位于一段低温热解区和二段中温热解区之间。

12、优选地,所述第一热载体混合器与气固混合器的出口、一段加热器的出口均相连,所述第一热载体混合器上还设有煤气入口。

13、优选地,所述第二热载体混合器与一段低温热解区的出口、二段加热器的出口均相连。

14、本发明中,所述一段低温热解前的第一热载体混合器,除了使用固体第一热载体,同时再次通入高温煤气,作为载气带动固体原料在流动状态下反应,也可作为气体热载体对原料进行预热,提高反应速率。

15、作为本发明优选的技术方案,所述一段低温热解区包括水平输送管反应器。

16、优选地,所述二段中温热解区包括提升管反应器,所述提升管反应器向上延伸至气固分离区的上部。

17、本发明中,所述一段低温热解区和二段中温热解区均采用管状反应器,根据反应需要,一段低温热解区的管路呈水平方向,降低反应过程的气速,而随着反应的进行,二段中温热解区可采用提升管反应器,实现快速反应。

18、优选地,所述气固分离区的上部设有至少一级内置气固分离器,例如一级、两级、三级或四级等,所述二段中温热解区的出口与内置气固分离器的入口相连,所述内置气固分离器的气相出口进一步连接有油气分离单元,所述内置气固分离器分离出的固体半焦向下进入三段补充热解区。

19、优选地,所述三段补充热解区包括鼓泡流化床反应器,位于气固分离区的下部。

20、优选地,所述三段补充热解区通入高温流化气体和第三热载体,所述高温流化气体包括煤气、合成气或氢气中任意一种或至少两种的组合,所述组合典型但非限制性实施例有:煤气和合成气的组合,合成气和氢气的组合,煤气、合成气和氢气的组合等,此处的煤气等流化气体也需选择经过预热后的气体,使其满足三段补充热解的要求。

21、优选地,所述流化气体的入口位于三段补充热解区的下部,并位于三段补充热解区固体出口的上方,所述第三热载体的入口位于三段补充热解区的上部。

22、本发明中,所述三段补充热解区设置于气固分离区的下部,具体来说是气固分离后的固体再进行补充深度热解,气固分离设备通常选择沉降器,其内部空间较大,上部设置气固分离器,下部则可作为三段补充热解区,可通过设置挡板、网槽等,保证流化状态,并通过使用高温流化气体,将固体半焦中夹带的油气带出,保证油气产物的收率。

23、作为本发明优选的技术方案,所述三段补充热解区的其中一个固体出口与热载体加热单元中一段加热器的入口相连,另一个固体出口与流化床锅炉单元中锅炉的入口相连。

24、优选地,所述一段加热器包括一段湍流流化床加热器,所述一段加热器上设有空气入口,所述空气为流化床锅炉燃烧的烟气与空气换热后而得到的高温空气。

25、优选地,所述一段加热器的上部出口与二段加热器的入口相连,所述二段加热器位于一段加热器的上方,一段加热器的气体携带部分半焦进入二段加热器,剩余半焦作为第一热载体进入第一热载体混合器。

26、优选地,所述二段加热器上设有空气入口、烟气出口和第二热载体出口,所述烟气出口与流化床锅炉单元的入口相连,所述第二热载体出口与第二热载体混合器的入口相连。

27、作为本发明优选的技术方案,所述流化床锅炉单元包括循环流化床锅炉,所述分段热解单元中三段补充热解区的另一个固体出口与循环流化床锅炉的下部入口相连,所述二段加热器的烟气出口与循环流化床锅炉的入口相连。

28、优选地,所述循环流化床锅炉上设有空气入口、除氧水入口、蒸汽出口、燃烧烟气出口和灰渣出口。

29、优选地,所述流化床锅炉单元还包括外置气固分离器和返料器,所述循环流化床锅炉的燃烧烟气出口与外置气固分离器的入口相连,所述外置气固分离器的固相出口与返料器相连,所述返料器的出口分为两支,分别与三段补充热解区和循环流化床锅炉相连。

30、优选地,所述外置气固分离器的气相出口管路分为两支,一支连接循环流化床锅炉对流段回收余热,另一支依次连接空气换热器和煤气换热器回收余热。

31、本发明中,所述半焦产物进入循环流化床锅炉进行燃烧,以产生蒸汽用于发电,燃烧烟气经旋风分离器分离出粗渣,部分作为固体热载体返回至三段补充热解区,其余的返回循环流化床锅炉完全燃烧;所述流化床锅炉通入换热后的空气,同时也通入来自二段加热器的含尘烟气,进入流化床锅炉进行完全燃烧;

32、而循环流化床锅炉的燃烧烟气气固分离后,大部分气体仍返回循环流化床锅炉对流段进行余热回收,少部分烟气先与空气换热,该加热后的空气用做循环流化床锅炉和一段加热器、二段加热器所需的空气;再与循环煤气换热,该煤气用做热解所需的气体热载体和流化气体。

33、另一方面,本发明提供了一种采用上述装置进行粉煤分段热解与流化床锅炉耦合的方法,所述方法包括以下步骤:

34、(1)将粉煤原料与煤气混合后升温干燥,再依次与第一热载体混合进行一段低温热解,与第二热载体混合进行二段中温热解,得到中间热解产物;

35、(2)将步骤(1)得到的中间热解产物进行气固分离,得到的固体产物与第三热载体混合进行三段补充热解,得到半焦产物;

36、(3)将步骤(2)得到的半焦产物一部分进行两段贫氧燃烧加热,分别得到第一热载体和第二热载体,返回步骤(1)使用,另一部分进入流化床锅炉进行燃烧产生蒸汽,燃烧过程循环分离出第三热载体,返回步骤(2)使用。

37、作为本发明优选的技术方案,步骤(1)所述粉煤原料包括末煤。

38、优选地,步骤(1)所述粉煤原料的粒径不大于5mm,例如5mm、4.5mm、4mm、3.5mm、3mm、2.5mm、2mm或1mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39、优选地,步骤(1)所述煤气的温度为300~450℃,例如300℃、320℃、340℃、350℃、360℃、380℃、400℃、420℃、440℃或450℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40、优选地,步骤(1)所述升温干燥后粉煤原料的温度为200~300℃,例如200℃、220℃、240℃、250℃、260℃、270℃、280℃、290℃或300℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41、优选地,步骤(1)所述升温干燥后的粉煤原料与第一热载体、煤气在第一热载体混合器中共同混合。

42、优选地,步骤(1)所述第一热载体的温度为550~700℃,例如550℃、560℃、580℃、600℃、620℃、650℃、680℃或700℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43、优选地,步骤(1)所述一段低温热解的温度为400~500℃,例如400℃、420℃、440℃、450℃、460℃、480℃或500℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44、优选地,步骤(1)所述一段低温热解后的物料与第二热载体在第二热载体混合器中混合。

45、优选地,步骤(1)所述第二热载体的温度为700~800℃,例如700℃、720℃、740℃、750℃、760℃、780℃或800℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46、优选地,步骤(1)所述二段中温热解的温度为500~600℃,例如500℃、520℃、540℃、550℃、560℃、580℃或600℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47、作为本发明优选的技术方案,步骤(2)所述气固分离至少进行一次,例如一次、两次、三次或四次等,所述气固分离包括旋风分离。

48、优选地,步骤(2)所述气固分离后得到的油气产物进行油气分离,得到煤焦油和煤气。

49、优选地,步骤(2)所述第三热载体的温度为800~950℃,例如800℃、820℃、850℃、880℃、900℃、920℃、940℃或950℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

50、优选地,步骤(2)所述三段补充热解的温度为600~650℃,例如600℃、610℃、620℃、630℃、640℃或650℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51、优选地,步骤(2)所述三段补充热解为鼓泡床热解反应,还需通入高温流化气体。

52、优选地,所述高温流化气体包括煤气、合成气或氢气,与半焦逆流接触,向上运动过程中带出半焦中夹带的油气。

53、作为本发明优选的技术方案,步骤(3)所述两段贫氧燃烧加热包括一段贫氧燃烧加热和二段贫氧燃烧加热,分别在一段加热器和二段加热器中进行。

54、优选地,步骤(3)所述燃烧加热过程中通入预热后的空气,进行贫氧燃烧。

55、优选地,步骤(3)所述一段贫氧燃烧加热的温度为550~700℃,例如550℃、560℃、580℃、600℃、620℃、650℃、680℃或700℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

56、优选地,步骤(3)所述一段贫氧燃烧加热后,部分固体产物向下收集,作为第一热载体用于一段低温热解,另一部分随气体产物进入二段加热器。

57、优选地,步骤(3)所述二段贫氧燃烧加热的温度为700~800℃,例如700℃、720℃、740℃、750℃、760℃、780℃或800℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

58、优选地,步骤(3)所述二段贫氧燃烧加热后,剩余固体产物作为第二热载体用于二段中温热解,得到的烟气进入流化床锅炉进行燃烧。

59、作为本发明优选的技术方案,步骤(3)所述半焦产物在循环流化床锅炉中进行燃烧。

60、优选地,步骤(3)所述循环流化床锅炉中通入预热后的空气,进行完全燃烧。

61、优选地,步骤(3)所述半焦产物的燃烧供热将除氧水加热形成蒸汽用于发电。

62、优选地,步骤(3)燃烧后的产物经气固分离,所得固体产物中一部分作为第三热载体用于三段补充热解,另一部分返回循环流化床锅炉再次燃烧。

63、优选地,所述气固分离后的烟气一部分返回循环流化床锅炉对流段回收余热,另一部分先与空气换热,再与煤气换热。

64、与现有技术相比,本发明具有以下有益效果:

65、(1)本发明所述装置将粉煤分段热解和半焦流化床锅炉燃烧相耦合,并通过不同温度热载体的使用将粉煤热解分为多段,具体划分为一段低温热解、二段中温热解以及三段补充热解,并将三段补充热解设置于气固分离后,通过合理利用热载体温位控制升温速度,分段热解改善焦油品质和提高煤气产率;

66、(2)本发明中利用循环流化床锅炉实现热半焦、热烟气的高效发电利用,彻底解决半焦利用的难题,同时耦合实现系统能量高效回收利用;

67、(3)本发明所述装置将各结构单元耦合组装,物料循环利用并换热,可实现煤气、空气的加热循环使用,提高装置的能量利用效率。

- 还没有人留言评论。精彩留言会获得点赞!